一种集成温控的微小型硅压阻式压力传感器及其制造方法与流程

1.本发明涉及压力传感器技术领域,特指一种集成温控的微小型硅压阻式压力传感器及其制造方法。

背景技术:

2.压力传感器按照压力测量原理分为压阻式、谐振式、电容式等类型,其中硅压阻式压力传感器是应用最为广泛的一类;硅压阻式压力传感器是利用扩散硅的压阻特性在硅薄膜表面利用扩散或离子注入的方式制备具有惠斯顿电桥结构的电阻,通过敏感薄膜感受外界压力产生形变,进而改变电桥桥阻电压,从而测量到外界压力变化。

3.但是,源于半导体物理性质对温度的敏感性,硅压阻压力传感器会受到温度的影响,导致零点和灵敏度会随温度的变化而产生漂移,未经温度补偿的硅压阻压力传感器在绝大多数领域是无法应用的,因此,在实际应用中,温度补偿是硅压阻压力传感器一个很重要的组成部分;随着温度补偿技术的发展,已出现多种多样的温度补偿方式,主要分为两种,分别是模拟电路补偿和数字电路补偿;模拟电路补偿包括串并联电阻、串二极管或者串并联热敏电阻等温度敏感器件,在不同的温度下,改变加在压力传感器电桥上的电压或者电流来达到补偿效果;数字补偿技术是在单片机的控制下,分别采集压力传感器和温度传感器的输出,在不同的温度下对压力传感器的零点和满量程输出都进行不同程度的补偿;但由此不可避免的导致以下问题:1、电路复杂;2、可靠性低;3、温度敏感元件或者温度传感器和压力传感器所处环境温度不一致,导致补偿误差大;4、需要测试每只传感器的温度特性才能做出精确补偿,生产过程复杂等等,并且无法从根本上解决温漂问题,此外,补偿精度取决于温度传感器的精度及算法,很多情况下温度传感器所处环境温度和压力芯片本身的温度有差别也会影响补偿精度。

4.因此,现有方法引入温度控制系统,将传感器芯片维持在相对稳定的温度环境内,从而减小温漂,提高传感器在全温范围内的性能;如现有技术201811208601.6公开的一种硅压阻式压力传感器封装总成结构,为了实现硅压阻式压力传感器芯片控温与多量程芯片复合方案的一体化封装与总成,采用了三层管壳的结构,导致结构复杂,体积大,无法满足压力传感器小型化、低功耗的要求。

技术实现要素:

5.本发明目的是为了克服现有技术的不足而提供一种集成温控的微小型硅压阻式压力传感器及其制造方法。

6.为达到上述目的,本发明采用的技术方案是:一种集成温控的微小型硅压阻式压力传感器,包含基板、盖板、恒温管壳、硅压阻式压力传感器芯片、温度传感器芯片和pi加热片;

7.所述基板和盖板平行设置;

8.所述恒温管壳设置在基板和盖板之间,且两端分别与基板和盖板固定连接,形成

恒温腔室;所述恒温管壳上还设置有与恒温腔室连通的导气管;

9.所述硅压阻式压力传感器芯片和温度传感器芯片设置在基板上,且均位于恒温腔室内,并且引线分别穿过基板伸出恒温腔室外;

10.所述pi加热片设置在恒温管壳上,用于给恒温腔室加热,使硅压阻式压力传感器芯片温度恒定。

11.优选的,所述恒温管壳采用3d打印技术一体化打印成型。

12.优选的,所述恒温管壳的3d打印材料为陶瓷或金属材料。

13.优选的,所述恒温管壳的两端分别与基板和盖板粘合固定。

14.优选的,所述pi加热片通过粘合固定在恒温管壳上。

15.本发明还公开一种集成温控的微小型硅压阻式压力传感器的制造方法,包含以下步骤:

16.s1制作pi加热片:采用pi牺牲层工艺进行加工,得到pi加热片;

17.s2组装:将基板、盖板、恒温管壳、硅压阻式压力传感器芯片、温度传感器芯片和pi加热片进行贴装工艺,得到集成温控的微小型硅压阻式压力传感器;

18.s3检测:对集成温控的微小型硅压阻式压力传感器进行气密性检测。

19.优选的,所述pi牺牲层工艺包括以下步骤:

20.s11:在硅片表面旋涂一层可光刻的pi胶,厚度为3

‑

20微米;

21.s12:在pi胶表面溅射或电镀一层金属层,厚度为150

‑

600纳米;

22.s13:在金属层表面旋涂一层pi胶,厚度为3

‑

20微米;

23.s14:对其进行光刻、显影;

24.s15:利用离子铣工艺洗去显影后露出的金属层;

25.s16:利用牺牲层技术释放形成完整的pi加热片。

26.优选的,利用牺牲层技术释放具体为将整片圆片放入pi显影液中浸泡10

‑

60min,随着pi牺牲层的逐渐溶解释放每个独立的pi加热片。

27.优选的,所述金属层为金、镍、铂中的一种。

28.优选的,所述贴装工艺采用环氧粘合剂或硅橡胶粘合剂进行密封粘合。

29.由于上述技术方案的运用,本发明与现有技术相比具有下列优点:

30.1、本发明通过在恒温管壳上设置pi加热片,不仅能保证硅压阻式压力传感器芯片温度恒定,避免温度波动对压力测量的影响,且结构简单、体积小,能满足压力传感器小型化、低功耗的要求;

31.2、本发明pi加热片采用pi牺牲层工艺,使得pi加热片具有可弯曲的特性,因此pi加热片与恒温管壳可进行无缝貼合,几乎不占整表面积,大大提高了加热效率和控温精度;

32.3、本发明pi加热片采用pi牺牲层工艺,可显著降低加热器的体积和成本。

附图说明

33.下面结合附图对本发明技术方案作进一步说明:

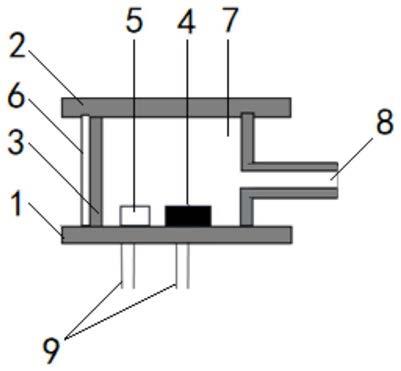

34.附图1为本发明所述的集成温控的微小型硅压阻式压力传感器的结构示意图;

35.附图2为本发明中pi加热片的加工工艺流程图。

36.其中:1、基板;2、盖板;3、恒温管壳;4、硅压阻式压力传感器芯片;5、温度传感器芯

片;6、pi加热片;7、恒温腔室;8、导气管;9、引线。

具体实施方式

37.下面结合附图及具体实施例对本发明作进一步的详细说明。

38.实施例一:

39.附图1为本发明所述的集成温控的微小型硅压阻式压力传感器,包含基板1、盖板2、恒温管壳3、硅压阻式压力传感器芯片4、温度传感器芯片5和pi加热片6;所述基板1和盖板2平行设置;所述恒温管壳3设置在基板1和盖板2之间,且两端分别与基板1和盖板2粘合固定连接,形成恒温腔室7;所述恒温管壳3上还设置有与恒温腔室7连通的导气管8;所述硅压阻式压力传感器芯片4和温度传感器芯片5设置在基板1上,且均位于恒温腔室7内,并且引线9分别穿过基板1伸出恒温腔室7外;所述pi加热片6粘合固定在恒温管壳3上,用于给恒温腔室7加热,使硅压阻式压力传感器芯片4温度恒定。

40.工作时:温度传感器芯片5用于测量硅压阻式压力传感器芯片4的温度,根据温度传感器芯片5的测量温度与预设标准温度值的差值,控制pi加热片6的加热电流以维持硅压阻式压力传感器芯片4在恒定温度上,避免温度波动对压力测量的影响;其中为了保证温度传感器芯片5所测温度尽可能的与硅压阻式压力传感器芯片4所处温度相同,温度传感器芯片5与硅压阻式压力传感器芯片4尽可能近的封装在同一基板1表面。

41.进一步,所述恒温管壳3采用3d打印技术一体化打印成型,能提升恒温管壳3的一体化技术和温度场分布,避免恒温管壳3受热产生应力变形,从而影响整表精度。

42.进一步,所述恒温管壳3的3d打印材料为陶瓷或金属等具有良好导热性能的材料,使得恒温管壳3具有良好导热效果。

43.本发明还公开一种集成温控的微小型硅压阻式压力传感器的制造方法,包含以下步骤:

44.s1制作pi加热片:采用pi牺牲层工艺进行加工,得到pi加热片6;

45.s2组装:将基板1、盖板2、恒温管壳3、硅压阻式压力传感器芯片4、温度传感器芯片5和pi加热片6采用环氧粘合剂或硅橡胶粘合剂进行贴装工艺,得到集成温控的微小型硅压阻式压力传感器;

46.s3检测:对集成温控的微小型硅压阻式压力传感器进行气密性检测。

47.进一步,如图2所示,所述pi牺牲层工艺包括以下步骤:

48.s11:在单晶硅片表面旋涂一层可光刻的pi(聚酰亚胺)胶,厚度为3

‑

20微米;

49.s12:在pi胶表面溅射或电镀一层厚度为150

‑

600纳米厚的金,形成金属层;

50.s13:在金属层表面旋涂一层pi(聚酰亚胺)胶,厚度为3

‑

20微米;

51.s14:对其进行光刻、显影;

52.s15:利用离子铣工艺洗去显影后露出的金属层;

53.s16:利用牺牲层技术释放形成完整的pi加热片6。

54.进一步,利用牺牲层技术释放具体为将整片圆片放入pi显影液中浸泡10

‑

60min,随着pi牺牲层的逐渐溶解释放每个独立的pi加热片6。

55.实施例二:

56.与实施一的区别在于:步骤s12中,在pi胶表面溅射或电镀一层厚度为150

‑

600纳

米厚的镍,形成金属层。

57.实施例三:

58.与实施一的区别在于:步骤s12中,在pi胶表面溅射或电镀一层厚度为150

‑

600纳米厚的铂,形成金属层。

59.实施例四:

60.与实施一的区别在于:步骤s1中,采用lift

‑

off工艺进行加工,得到pi加热片6。

61.实施例1

‑

4所得到的集成温控的微小型硅压阻式压力传感器具有以下优点:

62.1、本发明通过在恒温管壳上设置pi加热片,不仅能保证硅压阻式压力传感器芯片温度恒定,避免温度波动对压力测量的影响,且结构简单、体积小,能满足压力传感器小型化、低功耗的要求;

63.2、本发明pi加热片采用pi牺牲层工艺,使得pi加热片具有可弯曲的特性,因此pi加热片与恒温管壳可进行无缝貼合,几乎不占整表面积,大大提高了加热效率和控温精度;

64.3、本发明pi加热片采用pi牺牲层工艺,可显著降低加热器的体积和成本。

65.以上仅是本发明的具体应用范例,对本发明的保护范围不构成任何限制。凡采用等同变换或者等效替换而形成的技术方案,均落在本发明权利保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1