一种基于铁磁性板的缺陷检测方法

1.本发明属于电磁无损检测相关技术领域,更具体地,涉及一种基于铁磁性板的缺陷检测方法。

背景技术:

2.无损检测技术是以电磁感应为基础的无损检测技术,随着电子技术和计算机技术的发展,电磁无损检测技术在开发应用方面取得了突破进展,其中漏磁检测在铁磁性材料无损检测中应用广泛。实施方式通常是由电磁铁或者永磁铁对工件进行磁化,工件上的缺陷对磁场产生扰动,从而在缺陷上方的空气中产生漏磁场,使用磁传感器扫查工件,从而感应到漏磁场的存在,进而判断缺陷的存在。

3.但是在漏磁检测中,当磁传感器的提离值较大时,漏磁信号就会十分微弱,而磁传感器提离值较小时,有可能会造成磁传感器磨损严重,且低提离值下传感器振动造成的机械噪声较大。

技术实现要素:

4.针对现有技术的以上缺陷或改进需求,本发明提供了一种基于铁磁性板的缺陷检测方法,其通过将磁传感器固定在铁磁性板上,铁磁性板上的通槽或者通孔的漏磁场与被测件缺陷的漏磁场相互磁化,相互增强,由此一方面实现了磁传感器提离值恒定,避免了抖动,增强了磁传感器的耐磨性,另一方面增强了漏磁检测信号,提高了漏磁检测灵敏度。

5.为实现上述目的,按照本发明的一个方面,提供了一种基于铁磁性板的缺陷检测方法,所述检测方法包括以下步骤:

6.(1)将磁传感器固定在铁磁性板上,所述铁磁性板开设有通槽,所述通槽沿所述铁磁性板的厚度方向贯穿所述铁磁性板,且所述通槽贯穿所述铁磁性板被所述磁传感器所覆盖的区域;

7.(2)在磁化场中,所述磁传感器与所述铁磁性板对磁化后的待测工件进行缺陷扫查;其中,所述通槽在所述磁化场的作用下产生的漏磁场与待测工件上缺陷产生的漏磁场相互磁化及相互加强。

8.进一步地,所述磁传感器与所述铁磁性板贴附着待测工件的表面进行移动以对待测工件进行缺陷扫查。

9.进一步地,所述磁传感器距离待测工件的表面的距离是恒定的。

10.进一步地,所述磁传感器的提离值为所述铁磁性板的厚度值。

11.进一步地,采用通电线圈或者磁化器来形成磁化场,所述待测工件在磁化场内被磁化。

12.进一步地,所述磁化器包括u形磁轭及磁化线圈,所述磁化线圈设置在所述u形磁轭的中部。

13.进一步地,所述磁化线圈内的磁化电流为2a~20a。

14.进一步地,所述通槽的宽度为0.025mm~1mm。

15.进一步地,所述磁传感器为感应线圈或者霍尔元件。

16.进一步地,所述待测工件的材料为铁磁性材料。

17.总体而言,通过本发明所构思的以上技术方案与现有技术相比,本发明提供的基于铁磁性板的缺陷检测方法主要具有以下有益效果:

18.1.将磁传感器固定在铁磁性板上,所述铁磁性板开设有通槽,所述通槽沿所述铁磁性板的厚度方向贯穿所述铁磁性板,且所述通槽贯穿所述铁磁性板被所述磁传感器所覆盖的区域,故当扫查到缺陷时,所述缺陷产生的漏磁场向上传播,加强了所述通槽的磁化强度,使得所述通槽的漏磁场增强;同时,所述通槽在磁化场作用下也会产生漏磁场,上下贯通的所述通槽向下会产生一个漏磁场,向上也会产生一个漏磁场,向下的漏磁场作用到所述待测工件的缺陷而加强了所述缺陷的磁化,使得所述缺陷的漏磁场增强;而所述磁传感器感应到的漏磁场为所述缺陷的漏磁场与所述通槽的漏磁场的叠加,由此使得所述磁传感器感应到的漏磁场得到了增强,提高了检测的灵敏度。

19.2.磁传感器固定在铁磁性板上,铁磁性板贴附着待测工件进行扫查,而避免了所述磁传感器抖动造成的机械噪声,加强了所述磁传感器的耐磨性能。

20.3.所述铁磁性板贴在所述工件上扫查,这样所述磁传感器距离待测工件的表面的距离是固定的,所述磁传感器的提离值为所述铁磁性板的厚度值,保证了提离值恒定,避免了磁传感器抖动,稳定性较好且提高了检测灵敏度。

21.4.所述检测方法易于实施,灵敏度较高,是空气提离法检测灵敏度的2~4倍。

附图说明

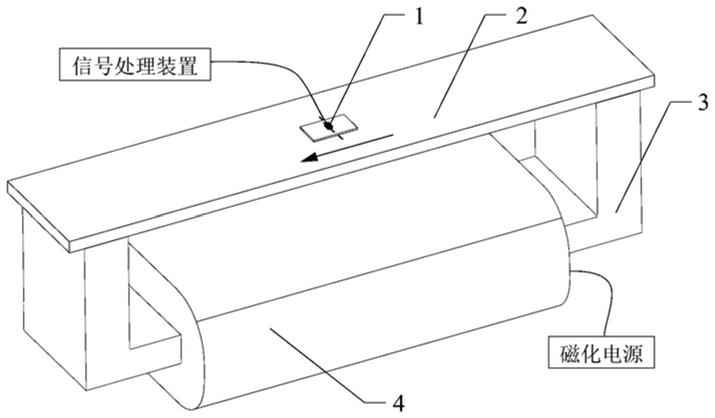

22.图1是本发明提供的基于铁磁性板的缺陷检测方法的示意图;

23.图2是图1中的基于铁磁性板的缺陷检测方法涉及的检测设备的局部示意图;

24.图3是图1中的基于铁磁性板的缺陷检测方法的原理示意图;

25.图4是图1中的基于铁磁性板的缺陷检测方法涉及的仿真模型示意图;

26.图5是图1中的基于铁磁性板的缺陷检测方法与现有常规方法中磁化强度与漏磁场之间的关联对比曲线图;

27.图6是图1中的基于铁磁性板的缺陷检测方法与现有常规方法中通槽宽度与漏磁场之间的关联对比曲线图。

28.在所有附图中,相同的附图标记用来表示相同的元件或结构,其中:1

‑

探头,2

‑

待测工件,3

‑

u型磁轭,4

‑

磁化线圈,1

‑1‑

磁传感器,1

‑2‑

铁磁性板,1

‑3‑

通槽,2

‑1‑

缺陷。

具体实施方式

29.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

30.请参阅图1、图2及图3,本发明提供的基于铁磁性板的缺陷检测方法主要包括以下步骤:

31.步骤一,使用磁化器对待测工件进行磁化,使得待测工件上的缺陷产生漏磁场。

32.具体地,对待测工件2进行磁化时所使用的磁化器包括u形磁轭3及磁化线圈4,所述磁化线圈4设置在所述u型磁轭3的中部,且其连接于磁化电源,所述磁化电源为所述磁化线圈4进行供电。其中,所述待测工件2的材料为铁磁性材料。此外,磁化还可以采用通电线圈或者永磁磁化器实现。

33.步骤二,将磁传感器固定在铁磁性板上,所述铁磁性板开设有通槽,所述通槽沿所述铁磁性板的厚度方向贯穿所述铁磁性板,且所述通槽贯穿所述铁磁性板被所述磁传感器所覆盖的区域。

34.具体地,采用探头1进行漏磁场的感应,进而将感应到的信号传输给信号处理装置,所述信号处理装置对接收到的信号进行处理以判断缺陷。所述探头1包括磁传感器1

‑

1及铁磁性板1

‑

2,所述铁磁性板1

‑

2开设有通槽1

‑

3,所述通槽1

‑

3贯穿所述铁磁性板1

‑

2。所述磁传感器1

‑

1设置在所述铁磁性板1

‑

2上,且其部分或者全部覆盖所述通槽的一侧。

35.本实施方式中,所述铁磁性板1

‑

2呈矩形,所述通槽1

‑

3沿所述铁磁性板的厚度方向贯穿所述铁磁性板1

‑

2;所述通槽1

‑

3的深度与所述铁磁性板1

‑

2的厚度相同,且所述铁磁性板1

‑

2贴在所述待测工件2上扫查,这样所述磁传感器1

‑

1距离待测工件2的表面的距离是固定的,所述磁传感器1

‑

1的提离值为所述铁磁性板1

‑

2的厚度值。当然,所述通槽1

‑

3还可以称为通孔。

36.步骤三,在磁化场中,所述磁传感器与所述铁磁性板贴附着被磁化后的待测工件的表面进行移动以对待测工件进行缺陷扫查;其中,所述通槽在所述磁化场的作用下产生的漏磁场与待测工件上缺陷产生的漏磁场相互磁化及相互加强。

37.具体地,当所述探头1扫查到缺陷2

‑

1时,所述缺陷2

‑

1产生的漏磁场向上传播,加强了所述通槽1

‑

3的磁化强度,使得所述通槽1

‑

3的漏磁场增强;同时,所述通槽1

‑

3在磁化场作用下也会产生漏磁场,上下贯通的所述通槽1

‑

3向下会产生一个漏磁场,向上也会产生一个漏磁场,向下的漏磁场作用到所述待测工件2的缺陷2

‑

1而加强了所述缺陷2

‑

1的磁化,使得所述缺陷2

‑

1的漏磁场增强。

38.所述磁传感器1

‑

1感应到的漏磁场为所述缺陷2

‑

1的漏磁场与所述通槽1

‑

3的漏磁场的叠加,由此使得所述磁传感器1

‑

1感应到的漏磁场得到了增强,提高了检测的灵敏度。

39.同时,所述磁传感器1

‑

1固定在所述铁磁性板1

‑

2上,所述铁磁性板在所述待测工件2上扫查而避免了所述磁传感器1

‑

1抖动造成的机械噪声,加强了所述磁传感器的耐磨性能。

40.请参阅图4、图5及图6,为了对本发明进行进一步地说明,采用仿真软件进行了有限元模型仿真,所述模型由磁化线圈、待测工件及带通槽的铁磁性填充层组成,磁化线圈为待测工件和填充层提供磁化,匝数为2000匝,磁化电流为i。待测工件和填充层的材料均设置为45#,磁化本构关系设置为b

‑

h曲线,缺陷深度为h,宽度为b

c

,提离层填充厚度为t,通槽宽度为b

s

。测点为缺陷中心正上方距通槽表面0.2mm的位置。磁化电流变化范围为2a~20a,优选地为16a。

41.本实施方式中,分别仿真空气提离和开槽提离,在各个磁化电流下获得缺陷正上方提离1mm处的漏磁场水平方向分量b

x

,减去背景磁场后得到漏磁场峰值;自仿真结果可知,在不同的磁化强度下,本技术所提供的检测方法的信号幅值始终大于空气提离法的信

号幅值。

42.另一个仿真实例中,设置磁化电流为16a,缺陷宽度设置为0.3mm,通槽宽度变化范围为0.025mm~1mm,优选地为0.25mm,仿真模型与上述仿真模型相同;从仿真结果可以看出,随着通槽宽度的增大,漏磁场强度先增大后减小,而且本技术所提供的检测方法的信号幅值始终大于空气提离法的信号幅值,继而使得本技术的检测方法可以达到更高的检测灵敏度。

43.本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1