一种粉体颗粒表面粗糙度的检测方法及系统

1.本发明涉及一种,尤其是涉及一种粉体颗粒表面粗糙度的检测方法及系统。

背景技术:

2.粉体颗粒的表面形貌对粉体的性能至关重要。常见的形貌参数包括粒径分布、粒形系数、比表面积、表面粗糙度等,其中粒径、形貌、形状、表面积等参数都可以通过测试仪器精确测量,但是关于粉体颗粒表面粗糙度的精确表征一直没有得到有效解决。粉体表面粗糙度一般定义为粉体颗粒的实际表面积与把颗粒外观看成光滑时的表面积之比,表面粗糙度反映了粉体颗粒表面的精细结构,已有研究表明,粉体颗粒表面粗糙度与粉体的流变性、分散性、吸水性、填充性、表面活性、负载性有直接的关系,精确测量颗粒表面粗糙度对于粉体的应用至关重要。

3.扫描电子显微镜等微观测试手段为粉体颗粒形貌研究提供了便捷的手段,通过直接观察粉体的sem照片即可以定性研究其圆度和球度等粒形方面的差异,但是很难区别其表面粗糙度的不同。通过“勃氏法”,“bet法”,虽然可以测出粉体的表面积,定量研究颗粒表面粗糙度,但是由于各种方法的测量精度的不同,很难全面反映粉体的细部构造。

技术实现要素:

4.本发明的目的就是为了克服上述现有技术存在的缺陷而提供一种粉体颗粒表面粗糙度的检测方法及系统,可以全面地定量描述颗粒表面的粗糙度,计算不同尺度下分形维数来表征颗粒表面粗糙度,适用范围广。

5.本发明的目的可以通过以下技术方案来实现:

6.一种粉体颗粒表面粗糙度的检测方法,包括:

7.1)获取粉体颗粒表面的形貌图像;

8.2)对形貌图像进行三维重建,获得三维形貌模型;

9.3)计算三维形貌模型的分形维数,利用分形维数表征粉体颗粒表面粗糙度;

10.分形维数是一个综合参数,可以全面地定量描述颗粒表面的粗糙度,分形维数越大,粉体颗粒表面粗糙度越大;

11.此外,矿物粉体的流动性与矿物粉体颗粒的表面粗糙度密切相关,在粒形相似的前提下,颗粒表面的微米级粗糙度直接决定了粉体的流动性,粗糙度越大,流动性越低,反之亦然;粉体表面的润湿性不仅与粉体的化学组成相关,还与粉体颗粒表面的微纳米粗糙度相关。研究表明,微纳米粗糙度越大,粉体的润湿性越差,反之亦然;可以根据研究尺度的需求,计算不同尺度下分形维数来表征颗粒表面粗糙度,满足不同的研究需求,适用范围广。

12.进一步地,所述的步骤2)包括:

13.对形貌图像进行二维图片像素转换,提取每一像素点的灰度值,以图片像素作为xoy坐标平面,以每一像素点的灰度值作为z值,构建三维形貌模型。

14.进一步地,利用盒子维数模型计算三维形貌模型的分形维数。

15.进一步地,所述的步骤3)包括:

16.使用边长为的立方体盒子去覆盖三维形貌模型,n=1,2...k,求解完全覆盖三维形貌模型所需的最少盒子个数n

n

,获得k组数组(ln2

n

,lnn

n

),所述的n

n

求解公式为:

[0017][0018]

其中,d为三维形貌模型的盒子维数;

[0019]

利用最小二乘法对所有数组进行线性拟合,获得的拟合直线的斜率即为三维形貌模型的分形维数。

[0020]

进一步地,通过扫描电子显微镜获取粉体颗粒表面的背散射电子图像,作为粉体颗粒表面的形貌图像;

[0021]

所述的背散射电子图像为灰度化图片,因此在提取背散射电子图像的灰度值时,不会因为rgb权重分配不同而造成灰度值误差,可以真实还原颗粒表面粗糙度;

[0022]

同时背散射电子图像对颗粒表面的粗糙度较为敏感,形貌衬度较高,分辨率高,可以真实反映颗粒的精细结构,求解的分形维数能够准确地表征颗粒表面的粗糙度。

[0023]

一种粉体颗粒表面粗糙度的检测系统,包括图像采集模块、图像采集模块和粗糙表征模块;

[0024]

所述的图像采集模块用于获取粉体颗粒表面的形貌图像;

[0025]

所述的三维重建模块用于对形貌图像进行三维重建,获得三维形貌模型;

[0026]

所述的粗糙表征模块用于计算三维形貌模型的分形维数;

[0027]

利用分形维数表征粉体颗粒表面粗糙度;

[0028]

分形维数是一个综合参数,可以全面地定量描述颗粒表面的粗糙度,分形维数越大,粉体颗粒表面粗糙度越大,可以根据研究尺度的需求,计算不同尺度下分形维数来表征颗粒表面粗糙度,满足不同的研究需求,适用范围广。

[0029]

进一步地,三维重建的过程包括:

[0030]

对形貌图像进行二维图片像素转换,提取每一像素点的灰度值,以图片像素作为xoy坐标平面,以每一像素点的灰度值作为z值,构建三维形貌模型。

[0031]

进一步地,所述的粗糙表征模块利用盒子维数模型计算三维形貌模型的分形维数。

[0032]

进一步地,所述的分形维数的计算过程包括:

[0033]

所述的粗糙表征模块使用边长为的立方体盒子去覆盖三维形貌模型,n=1,2...k,求解完全覆盖三维形貌模型所需的最少盒子个数n

n

,获得k组数组(ln2

n

,lnn

n

),所述的n

n

求解公式为:

[0034][0035]

其中,d为三维形貌模型的盒子维数;

[0036]

所述的粗糙表征模块利用最小二乘法对所有数组进行线性拟合,获得的拟合直线

的斜率即为三维形貌模型的分形维数。

[0037]

进一步地,通过扫描电子显微镜获取粉体颗粒表面的背散射电子图像,作为粉体颗粒表面的形貌图像;

[0038]

所述的背散射电子图像为灰度化图片,因此在提取背散射电子图像的灰度值时,不会因为rgb权重分配不同而造成灰度值误差,可以真实还原颗粒表面粗糙度;

[0039]

同时背散射电子图像对颗粒表面的粗糙度较为敏感,形貌衬度较高,分辨率高,可以真实反映颗粒的精细结构,求解的分形维数能够准确地表征颗粒表面的粗糙度。

[0040]

与现有技术相比,本发明具有以如下有益效果:

[0041]

(1)本发明获取粉体颗粒表面的形貌图像,对形貌图像进行三维重建,获得三维形貌模型,计算三维形貌模型的分形维数,利用分形维数表征粉体颗粒表面粗糙度,分形维数是一个综合参数,分形维数越大,粉体颗粒表面粗糙度越大,可以全面地定量描述颗粒表面的粗糙度,可以根据研究尺度的需求,获取预定放大倍数下的形貌图像,计算不同尺度下分形维数来表征颗粒表面粗糙度,满足不同的研究需求,适用范围广;

[0042]

(2)本发明通过扫描电子显微镜获取粉体颗粒表面的背散射电子图像,作为粉体颗粒表面的形貌图像,背散射电子图像为灰度化图片,因此在提取背散射电子图像的灰度值时,不会因为rgb权重分配不同而造成灰度值误差,可以真实还原颗粒表面粗糙度,同时背散射电子图像对颗粒表面的粗糙度较为敏感,形貌衬度较高,分辨率高,可以真实反映颗粒的精细结构,求解的分形维数能够准确地表征颗粒表面的粗糙度。

附图说明

[0043]

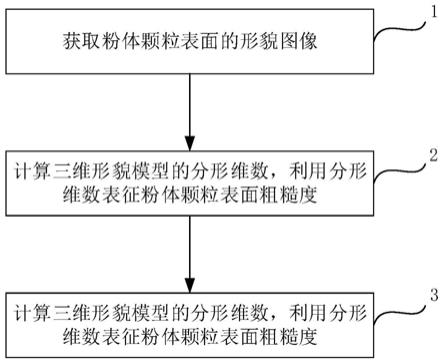

图1为本发明的方法流程示意图;

[0044]

图2为表面光滑的粉煤灰微珠的背散射电子图像;

[0045]

图3为图2中分析区域的裁剪图;

[0046]

图4为表面光滑的粉煤灰微珠的三维形貌模型图;

[0047]

图5为关于表面光滑的粉煤灰微珠的分形维数的拟合直线示意图;

[0048]

图6为表面粗糙的粉煤灰微珠的背散射电子图像;

[0049]

图7为图6中分析区域的裁剪图;

[0050]

图8为表面粗糙的粉煤灰微珠的三维形貌模型图;

[0051]

图9为关于表面粗糙的粉煤灰微珠的分形维数的拟合直线示意图。

具体实施方式

[0052]

下面结合附图和具体实施例对本发明进行详细说明。本实施例以本发明技术方案为前提进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

[0053]

实施例1

[0054]

一种粉体颗粒表面粗糙度的检测方法,如图1,包括:

[0055]

1)获取粉体颗粒表面的形貌图像;

[0056]

2)对形貌图像进行三维重建,获得三维形貌模型;

[0057]

3)计算三维形貌模型的分形维数,利用分形维数表征粉体颗粒表面粗糙度;

[0058]

分形维数是一个综合参数,可以全面地定量描述颗粒表面的粗糙度,分形维数越大,粉体颗粒表面粗糙度越大,可以根据研究尺度的需求,计算不同尺度下分形维数来表征颗粒表面粗糙度,满足不同的研究需求,适用范围广。

[0059]

步骤1)中,根据研究尺度的需要,通过扫描电子显微镜获取预定放大倍数下的粉体颗粒表面的背散射电子图像,作为粉体颗粒表面的形貌图像,同时利用photoshop软件对获取的背散射电子图像中的分析区域进行裁剪;

[0060]

背散射电子图像为灰度化图片,因此在提取背散射电子图像的灰度值时,不会因为rgb权重分配不同而造成灰度值误差,可以真实还原颗粒表面粗糙度,同时背散射电子图像对颗粒表面的粗糙度较为敏感,形貌衬度较高,分辨率高,可以真实反映颗粒的精细结构,求解的分形维数能够准确地表征颗粒表面的粗糙度。

[0061]

步骤2)包括:

[0062]

对形貌图像进行二维图片像素转换,使用matlab软件提取每一像素点的灰度值,以图片像素作为xoy坐标平面,以每一像素点的灰度值作为z值,构建三维形貌模型。

[0063]

利用盒子维数模型计算三维形貌模型的分形维数。

[0064]

步骤3)包括:

[0065]

使用边长为的立方体盒子去覆盖三维形貌模型,n=1,2...k,为了便于求解,k=8,求解完全覆盖三维形貌模型所需的最少盒子个数n

n

,获得k组数组(ln2

n

,lnn

n

),n

n

求解公式为:

[0066][0067]

其中,d为三维形貌模型的盒子维数;

[0068]

利用最小二乘法对所有数组进行线性拟合,获得的拟合直线的斜率即为三维形貌模型的分形维数。

[0069]

利用本实施例提出的检测方法对表面光滑的粉煤灰微珠进行检测,获得的背散射电子图像、裁剪图、三维形貌模型以及拟合直线的示意图分别为图2、图3、图4和图5所示;

[0070]

利用本实施例提出的检测方法对表面粗糙粉煤灰微珠进行检测,获得的背散射电子图像、裁剪图、三维形貌模型以及拟合直线的示意图分别为图6、图7、图8和图9所示;

[0071]

通过对不同粗糙度粉煤灰微珠表面分形维数计算,结果表明,表面粗糙度越大,分形维数越大,分形维数可以较好地反应粉体颗粒表面的粗糙度。

[0072]

实施例2

[0073]

一种粉体颗粒表面粗糙度的检测系统,包括图像采集模块、图像采集模块和粗糙表征模块;

[0074]

图像采集模块用于获取粉体颗粒表面的形貌图像;

[0075]

三维重建模块用于对形貌图像进行三维重建,获得三维形貌模型;

[0076]

粗糙表征模块用于计算三维形貌模型的分形维数;

[0077]

利用分形维数表征粉体颗粒表面粗糙度;

[0078]

分形维数是一个综合参数,可以全面地定量描述颗粒表面的粗糙度,分形维数越大,粉体颗粒表面粗糙度越大,可以根据研究尺度的需求,计算不同尺度下分形维数来表征

颗粒表面粗糙度,满足不同的研究需求,适用范围广。

[0079]

三维重建的过程包括:

[0080]

对形貌图像进行二维图片像素转换,提取每一像素点的灰度值,以图片像素作为xoy坐标平面,以每一像素点的灰度值作为z值,构建三维形貌模型。

[0081]

粗糙表征模块利用盒子维数模型计算三维形貌模型的分形维数。

[0082]

分形维数的计算过程包括:

[0083]

粗糙表征模块使用边长为的立方体盒子去覆盖三维形貌模型,n=1,2...k,求解完全覆盖三维形貌模型所需的最少盒子个数n

n

,获得k组数组(ln2

n

,lnn

n

),n

n

求解公式为:

[0084][0085]

其中,d为三维形貌模型的盒子维数;

[0086]

粗糙表征模块利用最小二乘法对所有数组进行线性拟合,获得的拟合直线的斜率即为三维形貌模型的分形维数。

[0087]

根据研究尺度的需要,通过扫描电子显微镜获取预定放大倍数下的粉体颗粒表面的背散射电子图像,作为粉体颗粒表面的形貌图像;

[0088]

背散射电子图像为灰度化图片,因此在提取背散射电子图像的灰度值时,不会因为rgb权重分配不同而造成灰度值误差,可以真实还原颗粒表面粗糙度,同时背散射电子图像对颗粒表面的粗糙度较为敏感,形貌衬度较高,分辨率高,可以真实反映颗粒的精细结构,求解的分形维数能够准确地表征颗粒表面的粗糙度。

[0089]

实施例1和实施例2提出了一种粉体颗粒表面粗糙度的检测方法及系统,利用分形维数表征粉体颗粒表面粗糙度,可以全面地定量描述颗粒表面的粗糙度,可以根据研究尺度的需求,获取预定放大倍数下下的形貌图像,计算不同尺度下分形维数来表征颗粒表面粗糙度,满足不同的研究需求,适用范围广。

[0090]

以上详细描述了本发明的较佳具体实施例。应当理解,本领域的普通技术人员无需创造性劳动就可以根据本发明的构思作出诸多修改和变化。因此,凡本技术领域中技术人员依本发明的构思在现有技术的基础上通过逻辑分析、推理或者有限的实验可以得到的技术方案,皆应在由权利要求书所确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1