用于DF系列双燃料主机的燃气气密性泵压设备及气密性检验方法与流程

用于df系列双燃料主机的燃气气密性泵压设备及气密性检验方法

技术领域

1.本发明涉及船用低速柴油机的制造工艺,特别涉及一种用于df系列双燃料主机的燃气气密性泵压设备及气密性检验方法,属于柴油机制造技术领域。

背景技术:

2.由于全球范围内日趋严格的排放法规以及高昂的燃油费用,船用低速柴油机目前已经沿着多燃料化的趋势发展,df系列主机就是其中的一种双燃料柴油机。由于天然气易燃易爆,若发生泄漏,则会产生较大的安全隐患,因此对主机的气密性需要进行试验,这是df主机试车工作中不可或缺的一项内容。

技术实现要素:

3.本发明的内容的目的在于,提供一种用于df系列双燃料主机的燃气气密性泵压设备及气密性检验方法,用于对df系列双燃料主机的燃气部件进行气密性检测,检查缸盖和燃气块的安装是否存在泄漏以及燃气块的进出口阀的功能运作是否正常。达到操作简单、使用便捷、系统可靠性好的效果。

4.本发明的技术方案如下:

5.一种用于df系列双燃料主机的燃气气密性泵压设备,其特征在于:所述的泵压设备为模块成撬结构,包括氮气回路和密封油回路,所述氮气回路用于接入高压氮气和低压氮气并向所述双燃料主机输入氮气,所述密封油回路用于向所述双燃料主机提供检查用液压油;

6.所述氮气回路包括高压氮气入口、低压氮气入口、高压调压阀、第一针阀、第二针阀、第一单向阀和第二单向阀,所述高压氮气入口自上游至下游依次连接所述高压调压阀、第一单向阀和第一针阀,该第一针阀的下游连接所述双燃料主机,所述低压氮气入口通过所述第二单向阀连接所述第一针阀的上游,所述第二针阀用于泄压,连接于所述第一针阀的下游;

7.所述密封油回路包括压缩空气输入口、压缩空气气源处理三联件、外置可调减压阀、内置气源减压阀、气控方向阀,气液增压泵、第三单向阀、第一截止阀、过滤器、油箱、吸油滤器、第四单向阀和第二截止阀,所述压缩空气输入口自上游至下游依次连接所述压缩空气气源处理三联件、外置可调减压阀、内置气源减压阀、气控方向阀、气液增压泵、第三单向阀、第一截止阀和过滤器,所述过滤器的下游连接所述双燃料主机,所述油箱用于储存液压油,设有加油口,所述吸油滤器设置于所述油箱内的液压油中,通过所述第四单向阀连接所述气液增压泵,所述第二截止阀用于泄压,一端连接所述第一截止阀的下游,另一端通入所述油箱的内部。

8.进一步地,所述的第二针阀的下游连接有高压消声器。

9.进一步地,所述的油箱上设置有液位计。

10.进一步地,所述的第一截止阀的下游通过压力表开关连接有压力表。

11.进一步地,所述的高压氮气入口通过高压软管和快速接头连接所述高压调压阀,所述低压氮气入口通过高压软管和快速接头连接所述第二单向阀,所述第一针阀通过高压软管和快速接头连接所述双燃料主机。

12.进一步地,所述的过滤器通过高压软管和快速接头连接所述双燃料主机。

13.进一步地,所述的高压氮气的输入压力为20

‑

150bar,所述的低压氮气的输入压力为16

‑

20bar。

14.本发明的另一技术方案为:

15.一种通过上述燃气气密性泵压设备实现的df系列双燃料主机的气密性检验方法,其包括如下具体步骤:

16.1)将所述油箱注满液压油,所述高压氮气入口接入高压氮气,所述低压氮气入口接入低压氮气,所述压缩空气输入口接入压缩空气,所述第一针阀和过滤器分别与所述双燃料主机上对应的接口通过高压软管和快速接头进行连接;

17.2)启动所述泵压设备,对所述密封回路进行泵压,通过所述外置可调减压阀对回路的压力进行调节;

18.3)当油压达到目标值时,打开所述氮气回路,压力上升到目标值后关闭该氮气回路,进行所述双燃料主机的气密性与功能性试验;

19.4)试验结束后,打开所述氮气回路的第二针阀进行泄压,然后再打开所述密封油回路的第二截止阀进行泄压;

20.5)当发生紧急情况时立即停止试验,打开所述第二针阀和第二截止阀对管路进行泄压。

21.所述用于df系列双燃料主机的燃气气密性泵压设备具有以下特点:

22.①

本设备成橇设计,结构紧凑,便于运输;

23.②

气动自动调整压力闭环控制;

24.③

可使用多种型号的液压油:中石化3008、32号液压油、46号液压油,适应性强;

25.④

本设备的管件、阀件、过滤器等器件为不锈钢材质,耐腐蚀性优良。

26.本发明达到的技术效果:

27.①

实现了使用一套设备同时对燃气管道和密封油管进行泵压,以检查燃气控制块的功能性运作;

28.②

本发明使用的泵压介质具备很高的安全性,不影响后续的燃气动车,具有流程简单、操作方便的优点;

29.③

实现了高压氮气减压的功能,外接高压氮气减压至目标压力后即可使用,简单安全;

30.④

实现了液压回路泄压后自动回油的功能,改善了工作环境,节约了油料的消耗;

31.⑤

结构简单,需要操控和功能部件少,设备可靠性高。

附图说明

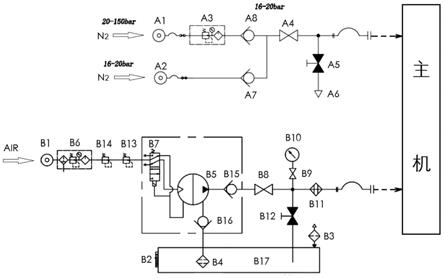

32.图1为本发明的回路原理图。

33.图中,

34.a1—高压氮气入口,a2—低压氮气入口,a3—高压调压阀,a4—第一针阀,a5—第二针阀,a6—高压消声器,a7—第二单向阀,a8—第一单向阀,b1—压缩空气输入口,b2—液位计,b3—加油口,b4—吸油滤器,b5—气液增压泵,b6—压缩空气气源处理三联件,b7—气控方向阀,b8—第一截止阀,b9—压力表开关,b10—压力表,b11—过滤器,b12—第二截止阀,b13—内置气源减压阀,b14—外置可调减压阀,b15—第三单向阀,b16—第四单向阀,b17—油箱。

具体实施方式

35.下面结合附图和实施例对本发明做进一步具体的详细说明,但不能因此而限制本发明要求保护的范围。

36.本发明用于对df系列双燃料主机的燃气部件进行气密性检测,请参阅图1,图示泵压设备为模块成撬结构,包括两个回路:回路一是氮气回路,主要功能是接入高压氮气和低压氮气,向所述双燃料主机输入氮气;回路二是密封油回路,为双燃料主机密封性检查提供20bar密封油。

37.请参阅图1,所述氮气回路包括高压氮气入口a1、低压氮气入口a2、高压调压阀a3、第一针阀a4、第二针阀a5、第一单向阀a8、第二单向阀a7和高压消声器a6。该氮气回路高压氮气设计最高压力为150bar,可以将高压氮气减压至16

‑

20bar;另单独配一路外接管路,直接接入低压压缩氮气。

38.具体器件功能如下:

39.高压氮气入口a1,用于输入高压氮气。

40.低压氮气入口a2,用于输入低压氮气。

41.高压调压阀a3,最高输入压力为150bar,用于实现回路压力在0

‑

150bar内的无级调节;第一针阀a4,用于截断回路。

42.第二针阀a5,用于快速释放回路中的压力。

43.高压消声器a6,用于回路释放压力时消声处理。

44.第一单向阀a8和第二单向阀a7,用于防止回路内压缩气体回流。

45.各器件的连接关系如下:

46.高压氮气入口a1自上游至下游依次连接高压调压阀a3、第一单向阀a8和第一针阀a4,该第一针阀a4的下游连接双燃料主机;低压氮气入口a2通过第二单向阀a7连接第一针阀a4的上游,第二针阀a5连接于第一针阀a4的下游,高压消声器a6连接于第二针阀a5的下游。高压氮气入口a1通过高压软管和快速接头连接高压调压阀a3,低压氮气入口a2通过高压软管和快速接头连接第二单向阀a7,第一针阀a4通过高压软管和快速接头连接所述双燃料主机。

47.所述高压软管的型号为cjen19.950.1800。快速接头型号为cjen10.125.6203的共计2个,型号为cjen 10.125.1203的共计1个。

48.请参阅图1,所述密封油回路包括压缩空气输入口b1、压缩空气气源处理三联件b6、外置可调减压阀b14、内置气源减压阀b13、气控方向阀b7、气液增压泵b5、第三单向阀b15、第一截止阀b8、过滤器b11、压力表b10、油箱b17、吸油滤器b4、第四单向阀b16和第二截止阀b12。该密封油回路设计压力为20bar,最高工作压力25bar,输出压力可以在20

‑

25bar

进行无级调节。

49.具体器件功能如下:

50.压缩空气输入口b1,用于输入压缩空气;

51.压缩空气气源处理三联件b6,用于处理压缩空气;

52.气液增压泵b5;

53.内置气源减压阀b13,用于限制气液增压泵b5的最高输入气压;

54.外置可调减压阀b14,用于各路可应用压力范围内的调节;

55.气控方向阀b7,用于控制气液增压泵b5的加载和卸载;

56.第一截止阀b8,用于截断回路;

57.第二截止阀b12,用于快速释放回路中的压力;

58.油箱b17,用于储存液压油;

59.压力表b10,用于测量回路中的压力;

60.过滤器b11的过滤精度为2μm,过滤流量为不低于200l/h。

61.各器件的连接关系如下:

62.压缩空气输入口b1自上游至下游依次连接压缩空气气源处理三联件b6、外置可调减压阀b14、内置气源减压阀b13、气控方向阀b7、气液增压泵b5、第三单向阀b15、第一截止阀b8和过滤器b11,该过滤器b11的下游通过高压软管和快速接头连接所述双燃料主机,油箱b17设有加油口b3和液位计b2,吸油滤器b4设置于油箱b17内的液压油中,通过第四单向阀b16连接气液增压泵b5,第二截止阀b12一端连接第一截止阀b8的下游,另一端通入油箱b17的内部,压力表b10通过压力表开关b9连接第一截止阀b8的下游。

63.所述高压软管为1根5m高压油管,型号为cjen19.950.1800,外部带透明保护套管;一公一母两快速接头连接于该高压软管两端,母头是cjen10.125.1202,公头是cjen10.125.5252。

64.本发明所述的df系列双燃料主机的气密性检验方法包括如下具体步骤:

65.①

将设备的油箱注满液压油,设备的压缩空气输入口、氮气输入口与压缩空气、氮气用软管连接,设备的液压油输出口和氮气输出口与燃气部件上对应的接口用高压软管连接。

66.②

启动设备,对密封回路进行泵压,外置的可调减压阀可使各回路在可应用压力范围内进行调节。

67.③

当油压达到目标值时,打开氮气回路控制开关,压力上升到目标值时,即可关闭,开始进行燃气块气密性与功能性试验。

68.④

试验结束后,先打开氮气回路的第二针阀进行泄压,氮气回路泄压后再打开密封油回路的第二截止阀进行泄压。

69.⑤

如发生紧急情况,应立即停止泵压,打开第二针阀和第二截止阀对管路进行泄放。

70.上述仅为本发明的较佳实施例而已,并非用来限定本发明的实施范围。但凡依本发明申请的内容所做的等效变化与修饰,都应为本发明的技术范畴。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1