不等围压和水压下围岩与衬砌结构试验方法

1.本发明涉及长距离输水隧洞试验结构模型技术领域,具体地指一种不等围压和水压下围岩与衬砌结构试验方法。

背景技术:

2.随着国家综合国力的不断提升,国家基础工程建设迅猛发展。深埋长隧洞在国内各大型地下工程的建设中不断涌现,其施工过程中受开挖影响产生下地下空间,而工程开挖破坏了岩体原有初始地应力的平衡,因而产生一系列复杂的岩体力学作用。一方面,岩体天然平衡状态受开挖影响产生岩体裂隙,隧洞周边岩体将向岩体开挖破坏处不断发生松胀变形,导致围岩中的应力形成新的应力状态,如果围岩的新应力分布超过了岩体的承受能力,围岩将产生破坏,围岩的变形破坏将给衬砌结构施加来自不同方向的不等围岩压力;另一方面,在有压隧洞中,作用有很高的内水压力,并通过衬砌结构传递给围岩;而围岩外围又有很高的外水压力,并通过围岩层渗透到衬砌结构。为了防止这些复杂的不等围岩压力和内、外水压的作用破坏围岩

‑

衬砌结构整体性并导致其失稳,必须有针对性的对隧洞围岩

‑

衬砌结构受力特性进行深入研究,保证隧洞的稳定运行。

3.寻找行之有效的试验方法和相应的试验装置并对其结构形式和力学性能进行监测和试验就十分重要。目前针对输水隧洞的力学监测试验多采用数值模拟的方法进行,很难模拟实际环境中隧洞围岩及输水隧洞衬砌结构的受力情况。

4.虽然也有一些模拟试验方法,但存在一定的弊端:其一,试验装置稳定性和密封性往往达不到设计要求,导致外水压力或围岩压力难以加载到所需的数值,不能很好的反映出围岩

‑

衬砌结构在实际复杂荷载下的受力特点和相关变形特征,故针对衬砌结构破坏形态以及开裂后的裂缝分布的研究不易进行;其二,现有的围岩层多采用普通混凝土进行浇筑,不能反映真实围岩结构的裂缝分布,且即使加载到所需的外水压力也不能模拟真实围岩结构的渗水特性,水压力不能很好的传递给衬砌结构,造成试验误差;其三,部分已有的试验方法采用外水压模拟围岩压力的方法直接作用在衬砌结构上进行围岩压力的加载,这与衬砌的实际承受荷载的方式不符。为此,需要研发一种能够模拟不等围压和内、外水压下围岩与衬砌结构试验方法,以实现围岩和衬砌联合承担复杂水压和不等围岩压力作用的仿真,用于研究围岩

‑

衬砌结构在内、外水压力和不等围岩压力单独作用或共同作用下的力学性能、破坏特征及稳定性。

技术实现要素:

5.本发明的目的就是能够真实模拟长距离输水隧洞围岩

‑

衬砌结构在内、外水压力和不等围岩压力单独作用或共同作用下的力学性能、破坏特征及稳定性,提供一种不等围压和水压下围岩与衬砌结构试验方法。

6.为实现上述目的,本发明研制出了一种不等围压和水压下围岩与衬砌结构试验方法,其特别之处在于,包括如下步骤:

7.步骤1),浇筑高度相同、且端面齐平的衬砌结构及围岩层,其中浇筑衬砌结构包括:根据设计尺寸进行衬砌结构钢筋笼的绑扎,用满足所需设计强度的混凝土进行衬砌结构的浇筑养护,并在衬砌结构内需要检测的位置预埋监测仪器;浇筑围岩层包括:根据设计模板,将围岩层分层浇筑成特定的形状并养护,同样地围岩层内需要检测的位置预埋监测仪器,并在围岩层内预留井字形钢绞线孔道,且钢绞线孔道分布在衬砌结构四周;

8.步骤2),安装不等围岩压力钢绞线预应力加载机构,包括:先固定好浇筑养护完成的衬砌结构,将浇筑养护完成的围岩层按照分层顺序紧贴衬砌结构外壁用砂浆砌筑;待砂浆凝固,将四块传力厚钢板分别内嵌在围岩层四周,并在传力厚钢板上对应于预应力钢绞线孔道延伸处钻孔;将四根预应力钢绞线穿过围岩层内预留的井字形钢绞线孔道,且每根预应力钢绞线末端均固定在传力厚钢板外侧;通过液压拉伸机和电动高压油泵对预应力钢绞线进行张拉,到达预定拉应力时用锚具固定预应力钢绞线两端;

9.步骤3),将衬砌结构与围岩层形成的整体连同预应力钢绞线一起垂直吊装进反力墙内腔,并将衬砌结构底部插入定位钢环中;

10.步骤4),安装和密封上盖板,包括:在反力墙主体开口凸台处及衬砌结构顶部安装橡胶密封圈,在密封圈内盖上密封钢板,在密封钢板上盖上上盖板,衬砌结构与密封钢板和上盖板之间采用螺栓连接,反力墙主体与上盖板之间采用螺栓连接;另外预埋进衬砌结构内的监测仪器数据线及预埋进围岩层内的监测仪器数据线均依次通过密封钢板上的第二仪器线缆出口和上盖板上的第四仪器线缆出口引出;

11.步骤5),安装外水压力加载机构,包括:在反力墙主体外侧的注水阀门接头上安装第二水压力管,并将第二加压水泵、第二水压力表安装在第二水压力管另一端;

12.步骤6),安装内水压力加载机构,包括:在上盖板外侧的注水阀门接头上安装第一水压力管,并将第一加压水泵、第一水压力表安装在第一水压力管另一端;

13.步骤7),外水压力加载,包括:对第二仪器线缆出口、第四仪器线缆出口、密封钢板四周进行密封后,根据实验方案,打开第二加压水泵注水至反力墙四周内壁与衬砌结构外壁之间形成的外加压腔内;

14.步骤8),内水压力加载,包括:对衬砌结构底部、衬砌结构内壁进行密封后,根据实验方案,打开第一加压水泵注水至衬砌结构内壁与反力墙之间形成的内注水加压腔,根据实验方案,注水至水压力设计值,并使用数据采集仪器进行数据采集;

15.步骤9),将引出的监测仪器数据线连接到数据采集仪器进行数据采集,再连接至电脑中,通过数据采集软件对采集到的应力应变,不等围岩预应力钢绞线压力,内、外水压等数据进行采集和后期处理,分析在不同压力荷载下围岩层稳定性和衬砌结构中钢筋和混凝土的应力应变关系。

16.进一步地,所述不等围压和水压下围岩与衬砌结构试验装置包括所述立体空壳结构的反力墙,所述空心筒状衬砌结构竖直布置在反力墙内腔中心处,且衬砌结构高度与反力墙内腔高度相同、端面齐平,从而使反力墙上下内壁与衬砌结构内壁之间形成内注水加压腔,使反力墙四周内壁与衬砌结构外壁之间形成外加压腔;所述内水压力加载机构设置在衬砌结构空心筒上端对应的反力墙上,通过所述内水压力加载机构向内注水加压腔进行注水加压,模拟隧洞内水压力作用;所述外水压力加载机构设置在反力墙开口端外侧,所述外水压力加载机构用于向围岩层和衬砌结构施加四周向中心的外水压力,模拟隧洞外水压

力作用;所述透水混凝土结构的立体围岩层贴合在衬砌结构外壁,所述不等围岩压力钢绞线预应力加载机构布置在围岩层内部,且分布在衬砌结构四周,通过不等围岩压力钢绞线预应力加载机构向围岩层进行左右和前后两个方向挤压,模拟隧洞外不等围岩压力作用;所述试验装置还包括分别预埋在所述围岩层和衬砌结构内的监测系统,所述监测系统用于对围岩层内的围岩压力,内、外水压力和衬砌结构内的应力、应变进行数据采集并分析。

17.更进一步地,步骤1)中,所述围岩层从内向外依次布置一次性透水混凝土结构和循环透水混凝土结构,所述一次性透水混凝土结构为贴合在衬砌结构外侧的四方立体结构,所述循环透水混凝土结构为贴合在一次性透水混凝土结构外侧的四方立体结构;所述一次性透水混凝土结构包括从下端至上端依次设置的第一垫层、第一受力层、第二受力层、第三受力层、第二垫层,所述第一垫层和第一受力层之间、第三受力层和第二垫层之间均设有水平润滑层,第一受力层和第二受力层之间、第二受力层和第三受力层之间均设有水平砂浆层;所述循环透水混凝土结构包括从下端至上端依次设置的第一垫层、整体受力层、第二垫层,所述第一垫层和整体受力层之间、整体受力层和第二垫层之间均设有水平润滑层,且循环透水混凝土结构整体受力层位于一次性透水混凝土结构第一受力层、第二受力层、第三受力层外侧;所述井字形钢绞线孔道分为上下两层,分别自上而下布置在循环透水混凝土结构内部。

18.更进一步地,步骤1)中,所述衬砌结构包括空心筒状结构和其上下两端设有的法兰盘,所述空心筒状结构空心内径与法兰盘内径相同,所述空心筒状结构外侧从下端至上端均设有灌浆圈,且灌浆圈外径与所述法兰盘外径相同;所述一次性透水混凝土结构和循环透水混凝土结构中的第一垫层和第二垫层分别对应于上下两个圆形法兰盘外围,一次性透水混凝土结构第一受力层、第二受力层和第三受力层均对应于空心筒状结构外围。

19.更进一步地,步骤2)中,所述不等围岩压力钢绞线预应力加载机构包括贯穿在井字形钢绞线孔道内的八根预应力钢绞线,每根所述预应力钢绞线末端均固定在传力厚钢板外侧,所述传力厚钢板贴合在循环透水混凝土结构整体受力层外侧,八根所述预应力钢绞线均通过液压拉伸机进行张拉,并通过连接在预应力钢绞线上的拉力传感器测定压力大小;所述液压拉伸机通过油压力管连接有油压力表和电动高压油泵。

20.更进一步地,步骤3)中,所述反力墙采用钢板焊接而成,其包括一端开口且开口内壁设有凸台的立体空壳结构的反力墙主体,所述凸台上沿开口四周边设有橡胶密封凹槽,所述密封凹槽内设有与其匹配的密封钢板,所述密封钢板外侧设有与反力墙主体螺栓连接的上盖板,同时上盖板与密封钢板之间也采用螺栓连接,所述定位钢环焊接于反力墙主体内腔下底面中心处,且定位钢环内径与法兰盘外径相同。

21.更进一步地,步骤4)中,所述反力墙主体包括其外周壁设有呈纵横交叉结构的第一加强肋,所述反力墙主体开口端的四周外侧边缘处分别设有用于与所述上盖板连接的第一螺栓孔;所述密封钢板中心处设有注水阀门口,所述注水阀门口四周设有与衬砌结构螺栓连接的第二螺栓孔,所述注水阀门口的一侧还设有第二仪器线缆出口;所述上盖板包括外表面设有的呈纵横交叉结构的第二加强肋,上盖板中心处设有与注水阀门口对应的注水阀门接头,所述注水阀门接头四周设有与第二螺栓孔对应的第三螺栓孔,所述注水阀门接头的一侧设有与第二仪器线缆出口对应的第四仪器线缆出口,所述上盖板四周边沿处还设有与所述第一螺栓孔对应的第四螺栓孔;所述衬砌结构上端的法兰盘四周设有与第二螺栓

孔对应的第五螺栓孔,且上端的法兰盘与密封钢板之间采用橡胶密封圈进行密封;所述注水阀门接头设置在反力墙主体开口端一边,所述注水阀门接头相对边的对应位置处设有排水阀门接头。

22.更进一步地,步骤7)中,所述衬砌结构底部的密封,采用在衬砌结构底部浇灌40~60mm厚的环氧树脂进行密封;所述衬砌结构内壁的密封,采用在衬砌结构内安放直径略小于衬砌结构内径的pvc管,然后在衬砌结构内壁及pvc管之间填满环氧树脂。

23.更进一步地,步骤8)中,所述第二仪器线缆出口和第四仪器线缆出口均采用环氧树脂胶进行填充密封;所述密封钢板四周与反力墙主体连接处采用满焊处理密封。

24.进一步地,每层所述循环透水混凝土结构安装时相邻方向之间均设有5~10

°

角度,从而使四个方向的循环透水混凝土结构具有适宜的变形空间。

25.本发明的优点在于:

26.1.本试验方法能够单独施加或同时施加不等围岩压力和内、外水压力,并且不等围岩压力钢绞线预应力加载机构能够分别对围岩层左右方向和前后方向同时施加不同的压力,更贴合长距离输水隧洞及公路、铁路隧道等围岩

‑

衬砌结构真实的受力状态。

27.2.采用法兰盘、橡胶密封圈、密封钢板等结构对装置进行密封处理,能够较好的维持内、外水压力,更好的模拟内、外水压力对衬砌结构的作用。

28.本发明的不等围压和水压下围岩与衬砌结构试验方法,能够模拟实际环境中隧洞围岩及输水隧洞衬砌结构在复杂内、外载荷下的受力特点和相关变形特性,并能够对衬砌结构破坏形态以及开裂后的裂缝分布进行分析研究。

附图说明

29.附图1为本发明的不等围压和水压下围岩与衬砌结构试验方法的流程图;

30.附图2为本发明的不等围压和水压下围岩与衬砌结构试验装置的整体外观结构示意图;

31.附图3为图2中的反力墙主体结构示意图;

32.附图4为图2中的上盖板结构示意图;

33.附图5为图2中的密封钢板结构示意图;

34.附图6为图2中的衬砌结构示意图;

35.附图7为本发明安装不等围岩压力钢绞线预应力加载机构结构示意图;

36.附图8为图2中的竖直剖视结构示意图;

37.附图9为图2中的仿真装置打开上盖板和密封钢板后的俯视结构示意图;

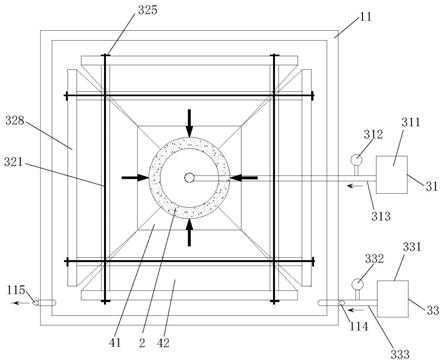

38.附图10为图2中的反力墙开口端的轴向剖视结构示意图;

39.图中:反力墙1、衬砌结构2、内水压力加载机构31、外水压力加载机构33、不等围岩压力钢绞线预应力加载机构32、围岩层4、监测系统5;

40.其中:

41.反力墙1包括:反力墙主体11、上盖板12、密封钢板13;

42.反力墙主体11包括:第一螺栓孔112、第一加强肋113、注水阀门接头114、排水阀门接头115、橡胶密封凹槽118、定位钢环119;

43.上盖板12包括:第三螺栓孔122、第四仪器线缆出口123、第四螺栓孔124、第二加强

肋125、注水阀门接头126;

44.密封钢板13包括:注水阀门口131、第二螺栓孔132、第二仪器线缆出口133;

45.衬砌结构2包括:空心筒状结构21、法兰盘22、第五螺栓孔221、灌浆圈23;

46.内水压力加载机构31包括:第一加压水泵311、第一水压力表312、第一水压力管313;

47.外水压力加载机构33包括:第二加压水泵331、第二水压力表332、第二水压力管333;

48.不等围岩压力钢绞线预应力加载机构32包括:预应力钢绞线321、液压拉伸机322、电动高压油泵323、拉力传感器324、锚具325、油压力表326、油压力管327、传力厚钢板328;

49.围岩层4包括:一次性透水混凝土结构41、循环透水混凝土结构42、砂浆层43、润滑层44、钢绞线孔道45;

50.监测系统5包括:监测仪器51、数据采集仪器52。

具体实施方式

51.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

52.在本发明的描述中,需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对发明的限制。

53.本不等围压和水压下围岩与衬砌结构试验方法,流程图如图1所示,包括如下步骤:

54.步骤1),浇筑高度相同、且端面齐平的衬砌结构2及围岩层4,包括:根据设计尺寸进行衬砌结构2钢筋笼的绑扎和监测仪器51的布置,钢筋笼由8根纵向钢筋以及7根圆形箍筋组成,纵筋、箍筋材料均使用一级钢(hpb300)。用满足所需设计强度的混凝土进行衬砌结构2的浇筑,在需要检测的位置预埋电阻式应变片、光纤传感器、振弦应变计。考虑到衬砌结构2为薄壁结构,内侧铺设钢筋,并布设大量的应变片及信号传输导线,混凝土浇筑时不易密实,但又不允许过大强度的振捣,因此采用c25自密实混凝土进行浇筑,配合比如表1所示。衬砌混凝土浇筑时,使用强制式搅拌机进行材料的搅拌,采用将衬砌整体置于振动台上进行振捣,搅拌后在二十分钟内完成衬砌混凝土的浇筑,并于两天后脱模,最后标准养护28天。浇筑混凝土时预留3个150mm*150mm*150mm标准立方体试块以测量材料抗压强度,预留3个150mm*150mm*300mm棱柱体试件以测量混凝土弹性模量,预留3个直径150mm*300mm圆柱体试件以测量混凝土泊松比。

55.围岩层4采用c10透水混凝土制作,整个围岩层4内圈使用5层(从下端至上端依次为:第一垫层、第一受力层、第二受力层、第三受力层、第二垫层),共20块一次性透水混凝土结构41,围岩层4外圈使用5层(从下端至上端依次为:第一垫层、整体受力层、第二垫层),共12块循环透水混凝土结构42堆砌而成。所述一次性透水混凝土结构41为贴合在衬砌结构2

外侧的四方立体结构,所述循环透水混凝土结构42为贴合在一次性透水混凝土结构41周边的四方立体结构,并特别加工了混凝土浇筑模板,模版设计见图6。所述一次性透水混凝土结构41第一垫层和第一受力层之间、第三受力层和第二垫层之间均设有水平润滑层44,第一受力层和第二受力层之间、第二受力层和第三受力层之间均设有水平砂浆层43。所述循环透水混凝土结构42第一垫层和整体受力层之间、整体受力层与第二垫层之间均设有水平润滑层44,且循环透水混凝土结构42整体受力层位于一次性透水混凝土结构41第一受力层、第二受力层、第三受力层外侧。砂浆层43为m7.5砂浆,砂浆层43的作用是使中间三层透水混凝土连接成一个整体,传力更均匀。润滑层44,采用1mm厚的镀锌钢板,目的是使中间三层的透水混凝土更高效地与液压钢枕联动。

56.另外所述循环透水混凝土结构42整体受力层内从上而下预留两层水平布置的井字形钢绞线孔道45,且钢绞线孔道45分布在衬砌结构2四周。每层所述井字形钢绞线孔道45中的左右、前后两个方向的孔道分别设置在循环透水混凝土结构42的四分点处。

57.步骤2),安装不等围岩压力钢绞线预应力加载机构32,其安装过程如下:先固定好浇筑养护完成的衬砌结构2,将围岩层4内圈的一次性透水混凝土结构41分层紧贴衬砌结构2外壁,并且使用砂浆砌筑使一次性透水混凝土结构41层间及其与衬砌结构2外壁之间紧密结合形成一个整体,再将围岩层4外圈的循环透水混凝土结构42分层紧贴一次性透水混凝土结构41外壁,并且使用砂浆砌筑使循环透水混凝土结构42层间及其与一次性透水混凝土结构41外壁之间紧密结合形成一个整体。

58.待一次性透水混凝土结构41和循环透水混凝土结构42装配完毕,使用高延性的ecc混凝土对衬砌与围岩之间的缝隙进行浇筑填充,作为缓冲层,并保护衬砌结构2外壁上的应变片,使用的高延性ecc混凝土基准配合比见表2。另外将相邻方向的循环透水混凝土结构42之间均留有7

°

角度,使四个方向的透水混凝土块之间留有一定的变形空间,以便更好地传导、模拟围岩压力至衬砌结构2;此外在围岩层4中还需预埋振弦式孔隙水压力计、土压力计。

59.所述不等围岩压力钢绞线预应力加载机构32包括贯穿在井字形钢绞线孔道45内的八根预应力钢绞线321,每根所述预应力钢绞线321末端均固定在传力厚钢板328外侧,所述传力厚钢板328贴合在循环透水混凝土结构42整体受力层外侧,八根所述预应力钢绞线321均通过液压拉伸机322进行张拉,并通过连接在预应力钢绞线321上的拉力传感器324测定压力大小;所述液压拉伸机322通过油压力管327连接有油压力表326和电动高压油泵323。待砂浆凝固,将四块传力厚钢板328分别贴合在循环透水混凝土结构42整体受力层外侧,与第一垫层、第二垫层的侧面齐平,并在传力厚钢板328上对应于预应力钢绞线321孔道延伸处钻孔;将四根预应力钢绞线321穿过围岩层4内预留的井字形钢绞线孔道45,且每根预应力钢绞线321末端均固定在传力厚钢板328外侧;通过液压拉伸机322和电动高压油泵323对预应力钢绞线321进行张拉,到达预定拉应力时用通过锚具325固定预应力钢绞线321两端,以保持预应力钢绞线321对衬砌结构2模型的压力稳定,从而模拟隧洞围岩压力作用。

60.步骤3),将衬砌结构2与围岩层4形成的整体连同预应力钢绞线321一起垂直吊装进反力墙1内腔,并将衬砌结构2底部插入定位钢环119中。具体过程为:先在反力墙主体11内腔底部定位钢环119内铺设一层致密砂浆,然后将衬砌结构2放置在砂浆上,手动摇晃使得衬砌底部与砂浆紧密接触,同时调整好衬砌结构2的几何位置及水平度。

61.步骤4),安装和密封上盖板12,包括:在反力墙主体11开口凸台处及衬砌结构2顶部安装橡胶密封圈,在密封圈内盖上密封钢板13,在密封钢板13上盖上上盖板12,衬砌结构2与密封钢板13和上盖板12之间采用螺栓连接,反力墙主体11与上盖板12之间采用螺栓连接;另外预埋进衬砌结构2内的监测仪器51数据线及预埋进围岩层4内的监测仪器51数据线均依次通过密封钢板13上的第二仪器线缆出口133和上盖板12上的第四仪器线缆出口123引出。

62.步骤5),安装外水压力加载机构33,包括:在反力墙主体11外侧的注水阀门接头114上安装第二水压力管333,并将第二加压水泵331、第二水压力表332安装在第二水压力管333另一端。

63.步骤6),安装内水压力加载机构31,包括:在上盖板12外侧的注水阀门接头126上安装第一水压力管313,并将第一加压水泵311、第一水压力表312安装在第一水压力管313另一端。

64.步骤7),外水压力加载,外水压力加载之前最主要的问题就是外注水加压腔的密封工作,将反力墙1内部灌满水,在外部采用第二加压水泵331自动进行。

65.首先进行第二仪器线缆出口133和第四仪器线缆出口123密封,将锥台型橡胶塞中部穿孔,将仪器线缆穿过,并用玻璃胶将孔填满,然后将穿好线的橡胶塞从密封钢板13底部往上塞紧。橡胶塞顶部到达仪器线缆出口中心位置,然后将仪器线缆套上直径略大于仪器线缆的pvc管,pvc管里面用环氧树脂填充。

66.最后进行密封钢板13四周密封,密封钢板13四周与反力墙主体11连接处采用满焊处理。

67.打开第二加压水泵331及反力墙主体11上的注水阀门接头114,对外加压腔进行注水,直到排水阀门接头115开始出水,说明外加压腔已经充满水,此时关闭第二加压水泵331,关闭排水阀门接头115,开启监测仪器51准备开始记录,根据实验方案,打开加压水泵331注水加压至水压力设计值,并使用数据采集仪器52进行数据采集。

68.步骤8),内水压力加载,内水压力加载之前最主要的问题就是内注水加压腔的密封工作,注水加压腔密封后就可以将衬砌结构2内腔灌满水,在外部采用第一加压水泵311自动进行。

69.首先进行衬砌结构2底部的密封,在衬砌结构2安装时已经在其底部铺设了砂浆层,考虑到试验需要的水压力较高,往衬砌圆筒内浇灌了50mm厚的环氧树脂进行密封。

70.还要进行衬砌结构2内壁及顶部密封,为了模拟衬砌结构2防水层,在衬砌结构2内先放一个直径略小于衬砌结构2内径的pvc管,然后在衬砌结构2内壁及pvc管之间填满环氧树脂。衬砌结构2顶部与密封钢板13之间先铺一张厚度为2mm的橡胶垫,盖上上盖板12之后,最后在其与pvc管之间填满环氧树脂。

71.打开第一加压水泵311注水至衬砌结构2内壁与反力墙1之间形成的内注水加压腔,开始注水直至压力稳定后停止加压,此时衬砌结构2内腔已经充满水,打开注水阀门接头126使初始水压力为0,开启监测仪器51准备开始记录。根据实验方案,分别打开第一加压水泵311,按照加载方案开始加载至设计值,并使用数据采集仪器52进行数据采集。

72.步骤9),将引出的监测仪器51数据线连接到数据采集仪器52进行数据采集,再连接至电脑中,通过数据采集软件对采集到的应力应变,不等围岩预应力钢绞线压力,内、外

水压等数据进行采集和后期处理,分析在不同压力荷载下围岩层4稳定性和衬砌结构2中钢筋和混凝土的应力应变关系。试验完毕后,打开上盖板12和密封钢板13,用泵分别抽净内加压腔内的水和外加压腔内的水,对围岩层4和衬砌结构2破坏形态进行观察。

73.如图2~10所示,本不等围压和水压下围岩与衬砌结构试验装置包括所述立体空壳结构的反力墙1,所述空心筒状衬砌结构2竖直布置在反力墙1内腔中心处,且衬砌结构2高度与反力墙1内腔高度相同、端面齐平,从而使反力墙1上下内壁与衬砌结构2内壁之间形成内注水加压腔,使反力墙1四周内壁与衬砌结构2外壁之间形成外加压腔;所述内水压力加载机构31设置在衬砌结构2空心筒上端对应的反力墙1上,通过所述内水压力加载机构31向内注水加压腔进行注水加压,模拟隧洞内水压力作用;所述外水压力加载机构33设置在反力墙1开口端外侧,所述外水压力加载机构33用于向围岩层4和衬砌结构2施加四周向中心的外水压力,模拟隧洞外水压力作用;所述透水混凝土结构的立体围岩层4贴合在衬砌结构2外壁,所述不等围岩压力钢绞线预应力加载机构32布置在围岩层4内部,且分布在衬砌结构2四周,通过不等围岩压力钢绞线预应力加载机构32向围岩层4进行左右和前后两个方向挤压,模拟隧洞外不等围岩压力作用;所述试验装置还包括分别预埋在所述围岩层4和衬砌结构2内的监测系统5,所述监测系统5用于对围岩层4内的围岩压力,内、外水压力和衬砌结构2内的应力、应变进行数据采集并分析。

74.反力墙1实体图见图3,反力墙1内部轮廓尺寸为1.2m

×

1.2m

×

1m(长

×

宽

×

高),采用50mm厚钢板焊接而成,反力墙1所用钢材均为45号钢,标称屈服强度不小于355mpa,抗拉强度不小于600mpa。所述密封钢板13为20mm厚钢板,作为密封设施的增设,上盖板12是一个50mm厚钢板制作而成的盖板。

75.所述反力墙1包括一端开口且开口内壁设有凸台的立体空壳结构的反力墙主体11,所述凸台上沿开口四周边设有橡胶密封凹槽118,所述密封凹槽118内设有与其匹配的密封钢板13,所述密封钢板13外侧设有与反力墙主体11螺栓连接的上盖板12,同时上盖板12与密封钢板13之间也采用螺栓连接,所述定位钢环119焊接于反力墙主体11内腔下底面中心处,且定位钢环119内径与法兰盘22外径相同。

76.所述反力墙主体11包括其外周壁设有呈纵横交叉结构的第一加强肋113,所述反力墙主体11开口端的四周外侧边缘处分别设有用于与所述上盖板12连接的第一螺栓孔112;所述密封钢板13中心处设有注水阀门口131,所述注水阀门口131四周设有与衬砌结构2螺栓连接的第二螺栓孔132,所述注水阀门口131的一侧还设有第二仪器线缆出口133;所述上盖板12包括外表面设有的呈纵横交叉结构的第二加强肋125,上盖板12中心处设有与注水阀门口131对应的注水阀门接头126,所述注水阀门接头126四周设有与第二螺栓孔132对应的第三螺栓孔122,所述注水阀门接头126的一侧设有与第二仪器线缆出口133对应的第四仪器线缆出口123,所述上盖板12四周边沿处还设有与所述第一螺栓孔112对应的第四螺栓孔124;所述衬砌结构2上端的法兰盘22四周设有与第二螺栓孔132对应的第五螺栓孔221,且上端的法兰盘22与密封钢板13之间采用橡胶密封圈进行密封;所述注水阀门接头114设置在反力墙主体11开口端一边,所述注水阀门接头114相对边的对应位置处设有排水阀门接头115。

77.反力墙主体11外表面的第一加强肋113为30mm厚、100mm宽的钢条,钢条中心线间隔100mm,底面由于受力较小,加固钢条数目较少。反力墙主体11开口端的四周外侧边缘处

分别设有用于与上盖板12连接的8对32mm孔径大小的第一螺栓孔112。反力墙主体11内腔底面的定位钢环119为一个高50mm,厚3mm的环形钢片。所述上盖板12中心处的注水阀门接头126的进水口和密封钢板13中心处的注水阀门口131均为直径为32mm的孔洞。上盖板12外表面的第二加强肋125同样为30mm厚、100mm宽的钢条,钢条中心线间隔100mm。所述注水阀门接头114的进水口和排水阀门接头115的出水口均为直径为32mm的孔洞。

78.空心筒状结构21内径为200mm,外径为260mm,法兰盘22外径为360mm,距衬砌两端100mm处外壁逐渐加厚至360mm,内径保持200mm不变。

79.数据采集仪器52包括:信号数据采集系统、振弦数据记录仪、光纤数据记录仪;埋设于衬砌结构2内的监测仪器51包括:电阻式应变片、光纤传感器、振弦应变计;埋设于围岩层4内部的监测仪器51包括:振弦式孔隙水压力计、土压力计。所有监测仪器51数据线引出后连接信号数据采集系统、振弦数据记录仪、光纤数据记录仪,并在上盖板12中心处架设高清摄像机,所有记录数据和图像汇总至计算机处理分析。

80.例如,电阻式应变片系统监测方案具体为:主要是对衬砌结构2中的钢筋笼以及衬砌混凝土进行应变的监控。分别在钢筋笼中部三个箍筋上(下端部箍筋、中部箍筋、上端部箍筋)每隔90

°

粘贴应变片,共计12个箍筋应变片;另外,在衬砌混凝土养护28天后,在混凝土内、外壁分4层(从上至下依次为:第一层、第二层、第三层、第四层),每层隔90

°

粘贴4个纵向及4个横向混凝土应变片,共64个混凝土应变片。

81.以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明精神和原则之内,所作的任何修改、等同替换、改进等等,均应包含在本发明的保护范围之内。

82.表1

83.材料水泥粉煤灰水砂瓜米石配合比10.4280.5852.2893.224

84.表2

85.材料水泥粉煤灰石英砂水减水剂pva每m3用量(kg)4508544693260.6826

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1