新型轴承表面缺陷智能检测系统

1.本发明属于轴承表面缺陷检测技术领域,具体公开了一种新型轴承表面缺陷智能检测系统。

背景技术:

2.在旋转机械设备中,轴承的品质对机械设备运行的稳定性起到至关重要的作用。尤其是应用在汽车轮轴中,既要承受来自轴向和径向两个方向的载荷,又要为转动提供精确引导。若轴承出现问题,轻则影响汽车性能,重则造成严重事故。轴承生产企业应尽可能保证有质量问题的轴承在出厂前被检出,若在用户使用过程中发生事故后被发现,将带来经济和名誉上巨大的损失。因此,轴承的质量检测成为各轴承生产企业在加工轴承过程中,严格把控的重要环节。

3.目前国内的轴承生产企业,对轴承表面的缺陷检测,多采用人工的方式。通常工人在强光照射的工作台上,用肉眼观察轴承表面来寻找缺陷。这种检测方法的效率和准确度受工人个体因素的影响,难以保证检测标准的严格统一,容易出现漏检、误检的情况。同时,在强光的工作环境下,对人眼伤害极大,严重影响工人的健康。

技术实现要素:

4.本发明的目的在于提供一种新型轴承表面缺陷智能检测系统,以解决轴承检测效率低下的问题。

5.为了达到上述目的,本发明的技术方案为:新型轴承表面缺陷智能检测系统,包括底板和下箱体,所述下箱体固定在底板上方;底板上靠近下箱体一侧固定有电源模块、工控机、plc、相机电源控制器、光源电源控制器、第一步进电机控制器和第二步进电机控制器;

6.下箱体外部与底板垂直一侧设有电源开关;下箱体外部远离底板一端设有竖直的立杆,立杆远离下箱体一端通过相机支架转接块垂直连接有相机支撑架,相机支撑架连接有线阵相机支撑板,线阵相机支撑板之间连接有线扫描视觉传感器;立杆中部通过光源支架转接块连接有与相机支撑架平行的条形光源固定架,条形光源固定架上固定有条形光源;

7.下箱体外部远离底板一端还设有竖直的空心基座,基座顶端设有轴承导槽,基座中部位于轴承导槽下方设有轴承滑槽,基座设有第一滑动轴承和第二滑动轴承,第一滑动轴承滑动连接有凸轮轴,第二滑动轴承滑动连接有摩擦轮轴,凸轮轴和摩擦轮轴上固定有同步带轮,同步带轮上滑动连接有同步带,凸轮轴和摩擦轮轴中心线的法线与线扫描视觉传感器的中心线重合;基座两侧设有用于固定棱镜的棱镜支架,棱镜直角边对应的矩形平面与轴承侧平面相平行;基座内部还设有第一接近开关和第二接近开关;

8.下箱体外部远离底板一端设有竖直的第一电机支撑板、第二电机支撑板和电机轴承座支撑板,第一电机支撑板和第二电机支撑板位于基座靠近立杆一侧,电机轴承座支撑板位于基座远离立杆一侧,第一电机支撑板和电机轴承座支撑板位于同一直线上;第一电

机支撑板顶端靠近立柱一侧固定有第一步进电机,第一电机支撑板顶端远离立柱一侧设有第二电机轴承座,第一步进电机与第二电机轴承座之间设有电机联轴器;电机轴承座支撑板顶端设有第一电机轴承座,第一电机轴承座与第二电机轴承座之间滑动连接有与轴承导槽适配的拨轮。

9.本技术方案的工作原理在于:

10.一种新型轴承表面缺陷智能检测系统,通过轴承图像采集装置的线扫描视觉传感器对轴承图像进行采集,利用特定算法处理来实现轴承表面缺陷检测。轴承图像采集装置中,线扫描视觉传感器的中心线与凸轮轴和摩擦轮轴中心线的法线重合,线扫描视觉传感器的靶面线与轴承的中心线平行,保证了线扫描视觉传感器按行获取完整的轴承表面图像;棱镜直角边对应的矩形平面与轴承侧平面相平行,轴承旋转时,每个侧面上半部分的图像能通过棱镜斜边对应的矩形面反射到棱镜的上表面,与柱面最上端在同一平面上,线扫描视觉传感器在一个工位处,一次采集轴承整体外表面视觉信息。

11.本技术方案的有益效果在于:

12.(1)一种新型轴承表面缺陷智能检测系统,将光学成像技术与机器视觉相融合,通过棱镜直角边对应的矩形平面与轴承侧平面相平行,轴承旋转时,每个侧面上半部分的图像能通过棱镜斜边对应的矩形面反射到棱镜的上表面附近,一个工位实现对轴承整体表面信息采集与缺陷检测,大大提高轴承的检测效率,改善工人的工作环境。

13.(2)通过线扫描视觉传感器采集和特定算法处理来实现缺陷检测,线扫描视觉传感器的中心线与凸轮轴和摩擦轮轴中心线的法线重合,线扫描视觉传感器的靶面线与轴承的中心线平行,保证了线扫描视觉传感器按行获取完整的轴承表面图像,提高图像的信噪比,采集到图像中,轴承柱面区域和两个轴承侧面区域都是矩形,相当于轴承绕轴承半径展开,有利于算法中的轴承表面区域提取。

14.进一步,使用一种轴承外表面视觉信息的成像方法,通过直角边对应矩形平面与轴承侧平面相平行的棱镜实现;所述棱镜为石英玻璃的等边直角三角棱镜,三角形面表面磨砂;三角形直角边对应的两个矩形面为透明面,三角形斜边对应的矩形面为镜面,轴承两个侧面上半部分图像分别通过两个棱镜镜面反射到与柱面最上端在同一平面上。轴承的两侧的棱镜可以将轴承侧面的图像信息反射到与上柱面平行的两个平面上,线扫描视觉传感器可以同时采集三个面的信息,该结构保证了线扫描视觉传感器在一个工位处,一次采集轴承整体外表面视觉信息解决了传统的需要三个工位才能实现轴承表面缺陷检测的问题。

15.进一步,所述下箱体上端还连接有上箱体,上箱体外部靠近电源开关一侧设有显示器。

16.进一步,所述电源模块与电源开关、显示器、相机电源控制器、线扫描视觉传感器、工控机、光源电源控制器、第一步进电机和第二步进电机相连接;工控机与电源模块、线扫描视觉传感器、plc和显示器相连接;plc与电源模块、工控机、线扫描视觉传感器、条形光源、第一步进电机控制器、第一接近开关和第二接近开关相连接;相机电源控制器与电源模块、线扫描视觉传感器相连接;光源电源控制器与电源模块和条形光源相连接;第一步进电机控制器和电源模块、plc和第一步进电机相连接;第二步进电机控制器和电源模块、plc和第二步进电机相连接;电源开关与电源模块相连接;显示器与电源模块、工控机相连接。

17.进一步,所述轴承导槽为u型长条状,轴承导槽内凹区域宽度与轴承宽度相等;拨

轮为棘轮状,共6个凹口,每个凹口只容许一个轴承通过。使轴承只能沿长条方向滚入,进而保证了采集图像的精度,提高了系统运行的稳定性。

18.进一步,轴承表面缺陷智能检测通过算法实现,包括以下步骤:

19.(1)利用轴承图像采集装置收集大量的无缺陷轴承图像,在工控机中搭建基于重构网络的轴承表面缺陷模型,进行网络训练;

20.(2)将具有重构无缺陷轴承图像的能力的模型部署到工控机中;

21.(3)工控机中的算法模块接收轴承图像,分别输入不同的和算法一和算法二,若算法一和算法二中任一算法判断图像上存在缺陷,则认为该轴承为缺陷轴承。

附图说明

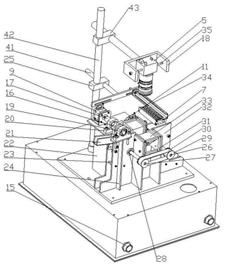

22.图1是本发明新型轴承表面缺陷智能检测系统实施例的结构示意图;

23.图2是本发明实施例的结构示意图;

24.图3是本发明实施例的外部结构示意图;

25.图4是实施例硬件结构图;

26.图5是实施例缺陷检测主要原理图;

27.图6是实施例拨轮和轴承导槽结构示意图;

28.图7是实施例棱镜安装示意图;

29.图8是实施例棱镜示意图;

30.图9是实施例采集示意图;

31.图10是实施例采集到的信息图像;

32.图11是实施例检测区域结构示意图;

33.图12是实施例算法一流程图;

34.图13是实施例重构算法简图;

35.图14是实施例重构网络结构图;

36.图15是实施例算法二流程图。

具体实施方式

37.下面通过具体实施方式进一步详细说明:

38.说明书附图中的附图标记包括:电源模块1、工控机2、plc3、相机电源控制器4、线扫描视觉传感器5、光源电源控制器6、条形光源7、第一步进电机控制器8、第一步进电机9、第二步进电机控制器10、第二步进电机11、第一接近开关12、第二接近开关13、显示器14、电源开关15、拨轮16、电机联轴器17、线阵相机支撑板18、第一电机轴承座19、第二电机轴承座20、轴承导槽21、第一第二电机支撑板2、轴承滑槽23、电机轴承座支撑板24、条形光源支架转接块25、摩擦轮轴26、凸轮轴27、第一第二滑动轴承8、同步带轮29、同步带30、棱镜支架31、基座32、棱镜33、条形光源固定架34、相机支撑架35、上箱体36、下箱体37、底板38、第二电机支撑板39、第二滑动轴承40、条形光源支撑架41、立杆42、相机支架转接块43。

39.实施例基本如附图1所示,新型轴承表面缺陷智能检测系统,结合图2,包括底板38和下箱体37,底板38上端通过螺栓固定有电源模块1、工控机2、plc3、相机电源控制器4、光源电源控制器6、第一步进电机控制器8和第二步进电机控制器10;下箱体37通过螺栓固定

在底板38上方,电源模块1、工控机2、plc3、相机电源控制器4、光源电源控制器6、第一步进电机控制器8和第二步进电机控制器10位于下箱体37内部;

40.结合图3所示,下箱体37外部前端螺栓连接有电源开关15;下箱体37上端通过螺纹连接竖直的立杆42,立杆42上端通过相机支架转接块43垂直连接有相机支撑架35,相机支撑架35连接有线阵相机支撑板18,线阵相机支撑板18之间通过螺栓连接有线扫描视觉传感器5;立杆42中部通过光源支架转接块连接有与相机支撑架35平行的条形光源固定架34,条形光源固定架34上通过螺栓连接有条形光源7,条形光源7发光面长度方向与轴承中心线平行;下箱体37上端设有竖直的空心基座32,基座32顶端设有轴承导槽21,基座32中部位于轴承导槽21下方设有轴承滑槽23,轴承导槽21和轴承滑槽23通过螺栓固定在基座32的两壁上;基座32设有第一滑动轴承28和第二滑动轴承40,第一滑动轴承28滑动连接有凸轮轴27,第一滑动轴承28滑动连接有摩擦轮轴26,凸轮轴27和摩擦轮轴26上固定有同步带轮29,同步带轮29上滑动连接有同步带30;基座32前后两侧通过螺栓分别固定有用于固定棱镜33的棱镜支架31;棱镜33放置在棱镜支架31中,棱镜33靠两边的螺栓固定,棱镜支架31固定在基座32两侧。棱镜33直角边对应的矩形平面与轴承侧平面相平行;基座32内部通过螺栓固定有第一接近开关12和第二接近开关13;下箱体37上端通过焊接有竖直的第一电机支撑板22、第二电机支撑板39和电机轴承座支撑板24,第一电机支撑板22和第二电机支撑板39位于基座32前端,电机轴承座支撑板24位于基座32后端,第一电机支撑板22和电机轴承座支撑板24位于同一直线上;第一电机支撑板22上端靠近立柱一侧通过螺栓固定有第一步进电机9,第一电机支撑板22上端远离立柱一侧通过螺栓设有第二电机轴承座20,第一步进电机9与第二电机轴承座20之间滑动连接有电机联轴器17;电机轴承座支撑板24顶端通过螺栓固定有第一电机轴承座19,第一电机轴承座19与第二电机轴承座20之间滑动连接有与轴承导槽21适配的拨轮16。

41.新型轴承表面缺陷智能检测系统,硬件连接关系如图4所示,电源开关15与电源模块1相连接,显示器14与电源模块1相连接,相机电源控制器4与电源模块1相连接,线扫描视觉传感器5与相机电源控制器4相连接,工控机2与线扫描视觉传感器5相连接,工控机2与显示器14相连接,电源模块1与工控机2相连接,光源电源控制器6与电源模块1相连接,条形光源7与光源电源控制器6相连接,plc3与电源模块1相连接,工控机2与plc3相连接,plc3与线扫描视觉传感器5相连接,plc3与条形光源7相连接,plc3与第一步进电机控制器8相连接,第一步进电机控制器8与第一步进电机9相连接,第二步进电机控制器10与第二步进电机11相连接,电源与第一步进电机控制器8相连接,电源模块1与第二步进电机控制器10相连接,第一接近开关12与plc3相连接,第二接近开关13与plc3相连接,电源模块1与第一步进电机9相连接,电源模块1与第二步进电机11相连接。

42.具体实施过程如下:

43.新型轴承表面缺陷智能检测系统,当电源开关15打开时,plc3控制第一步进电机9转动30

°

,带动待检测轴承通过拨轮16,进入凸轮轴27和摩擦轮轴26之间的检测区域,此时触发第一接近开关12;plc3在接收到第一接近开关12的触发信号后,控制第二步进电机11旋转一周,同时打开条形光源7,线扫描视觉传感器5开始采集轴承表面图像,轴承旋转时,轴承每个侧面上半部分的图像能通过棱镜33斜边对应的矩形面(竖直面)反射到棱镜33的上表面;图像采集完成后,将自动上传到工控机2中进行图像处理,同时轴承通过凸轮的凹

口下落,触发第二接近开关13,完成检测,同时开始第二个轴承进入拨轮16,第一个轴承受到重力作用,滚动到拨轮16的凹口内,并被右侧凸尖挡住,拨轮16逆时针旋转时,右侧凸尖抬起,轴承受到重力和左侧凸尖的推力,沿着轴承导槽21长条方向滚动进去检测区域,同时下一个轴承由于重力作用进入拨轮16的凹口,缺陷检测主要原理如图5所示。

44.轴承表面缺陷智能检测通过算法实现,先利用上述轴承图像采集装置收集大量的无缺陷轴承图像,同时在工控机2中搭建基于重构网络的轴承表面缺陷模型,进行网络训练,使该模型具有重构无缺陷轴承图像的能力。进一步将训练完成的网络模型部署到工控机2中,完成准备工作,当工控机2中的算法模块接收到轴承图像时,将图像信息分别输入不同的和算法一和算法二,若算法一和算法二中任一算法判断图像上存在缺陷,则认为该轴承为缺陷轴承。

45.实施例中,条形光源7可以在0到45

°

旋转,方便调节出最佳的光照角度。轴承的两侧的棱镜33可以将轴承侧面的图像信息反射到与上柱面平行的两个平面上,线扫描视觉传感器5可以同时采集三个面的信息,解决了传统的需要三个工位才能实现轴承表面缺陷检测的问题。

46.实施例中,轴承导槽21和拨轮16如图6所示,轴承导槽21为u型长条状,且内凹区域宽度与轴承宽度相等,使轴承只能沿长条方向滚入;轴承导槽21末端上方设置有拨轮16,拨轮16为棘轮状,共6个凹口,每个凹口只容许一个轴承通过。当检测开始时,第一个轴承受到重力作用滚动至拨轮16的凹口内,并被右侧凸尖挡住;拨轮16逆时针旋转时,右侧凸尖抬起,轴承受重力和左侧凸尖的推力作用,沿着轴承导槽21长条方向滚动进去检测区域,同时下一个轴承由于重力作用进入拨轮16的凹口。该机构简单小巧,通过轴承自身的旋转进行移动,无需另外提供动能,节省了能耗。

47.实施例中,棱镜33如图7所示,棱镜33为等边直角三角棱镜,材质为石英玻璃,三角形面表面磨砂,三角形直角边对应的两个矩形面为透明面,三角形斜边对应的矩形面为镜面,通过棱镜33将竖直方向的轴承侧面反射到轴承柱面的方向;结合图8所示,棱镜33放置在棱镜支架31中,棱镜33靠两边的螺栓固定,棱镜支架31固定在基座32两侧。棱镜33直角边对应的矩形平面与轴承侧平面保持平行。轴承旋转时,轴承每个侧面上半部分的图像能通过棱镜33斜边对应的矩形面(竖直面)反射到棱镜33的上表面,与柱面最上端在同一平面上,该结构能保证线扫描视觉传感器5在一个工位处,一次采集轴承整体外表面视觉信息。

48.实施例中,条形光源7为大功率蓝色条形光源,如图9所示,可以使光照更加均匀,防止由于光照不均带来的影响,条形光源7发光面长度方向与轴承中心线平行,发光面与底板38面0

‑

45

°

可调,条形光源7与条形光源支撑架41通过螺栓相连接,能保证沿条形光源7长度方向旋转条形光源7,调节发光面与底板38面的角度进行调优,获得最佳的采集光照条件;线扫描视觉传感器5的中心线与凸轮轴27和摩擦轮轴26中心线的法线重合,线扫描视觉传感器5的成像信息(为一条像素线)与轴承的中心线平行,能保证线扫描视觉传感器5按行获取完整的轴承表面图像,提高图像的信噪比。结合图10所示,采集到图像中,轴承柱面区域和两个轴承侧面区域都是矩形,相当于轴承绕轴承半径展开,有利于算法中的轴承表面区域提取。

49.实施例中,线扫描视觉传感器5按行采集轴承表面图像的控制流程为:设置一个合适的第二步进电机11的脉冲频率,初始化线扫描视觉传感器5的脉冲频率,通过调试,选择

合适的线扫描视觉传感器5采集频率。结合图11所示,当轴承通过第一接近开关12时,发出触发信号,经过一定时间的延迟后,同时控制线扫描视觉传感器5采集和第一步进电机9旋转,该方法保证轴承旋转一周时,图像也能采集一周,同时采集不产生重影、拖影等现象,保证了良好的采集效果。

50.实施例中,算法一的流程如图12所示,先图像中的轴承进行定位,选出需检测的目标区域;由于轴承缺陷种类差异比较大,将缺陷分为深浅凹坑,防尘盖破损,内圈破损,外圈破损和锈蚀五大类,对五大类缺陷并行检测,同时检测出各部分缺陷;首先五种方法都采用blob分析+差分+特征的方法,去除无关干扰,其中深浅凹坑采用阈值分割与形态学以及灰度共生矩阵结合的方式提取出凹坑缺陷;防尘盖部分采用亚像素与特征相结合的方式检测缺陷;内圈与外圈运用差分+特征以及灰度共生矩阵的方法检测缺陷;锈蚀缺陷在去除纹理干扰后,主要采用阈值分割+特征以及灰度共生矩阵的方法提取。

51.实施例中,结合图13和图14所示,算法二包括依次相连的输入层、编码层、语义特征层、解码层和输出层,其中编码层中间的输出还跳跃连接解码层;其中编码器包含4个卷积模块,每个卷积模块包含1个卷积层、1个bn层和非线性激活层,前三个卷积模块还包含能够改变图像尺度的池化层;激活层中的激活函数选用relu;解码器包含4个反卷积模块,每个反卷积模块包含1个反卷积层、一个bn层和非线性激活层,前三个反卷积模块还特征拼接层,从编码器对应层获取通尺寸特征张量进行拼接。结合图15所示,将图像输入训练好的网络模型中,输出重构好的无缺陷轴承图像,然后将重构图像与原图像求差,定位和检测轴承表面缺陷,通过双算法判定,来提高轴承表面缺陷提取的精度。

52.以上所述的仅是本发明的实施例,方案中公知的具体结构及特性等常识在此未作过多描述。应当指出,对于本领域的技术人员来说,在不脱离本发明结构的前提下,还可以作出若干变形和改进,这些也应该视为本发明的保护范围,这些都不会影响本发明实施的效果和专利的实用性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1