胶化时间感测及扭力阈值决定的方法与流程

1.本发明关于一种胶化时间感测装置及其方法,尤指一种根据搅拌扭力及液化粉体面积以判断胶化时间的感测装置及其方法。本发明关于一种感测黏合片胶化时间的感测装置及其方法,尤指一种感测用于铜箔基板的粘合片胶化时间的感测装置及其方法。

背景技术:

2.于有些铜箔基板(copper clad laminate,ccl)的制程中,使用含浸制程,将玻纤布浸泡不同配方的胶桶,以形成一预浸料(prepreg)(或称粘合片、胶片)。完成后的粘合片与铜箔压合,即可形成铜箔基板。为提供后续使用粘合片时设定制程参数的依据,于粘合片完成后,会测试其胶化时间。目前多采用人工的方式判断胶化时间。一般而言,此方式先取下一块粘合片的边角料,将其相互摩擦出粉末,过筛后取0.2公克放置恒温板上加热。静置20秒后,操作员以搅拌棒持续搅拌恒温板上粉末。操作员经目测,可观察到该粉末液状化、再转变成粘稠状、最后凝结成团,进而人工判断其胶化时间。然而,于前述操作过程中,原则上仅恒温板本身的加热、粉末静置时间可客观上固定外,其余操作阶段均牵涉操作人员的主观判断,影响胶化时间的判断。即使可使用标准作业程序以规范各阶段的操作,但仍难以消除或有效减少操作人员主观的影响,使得判断出的胶化时间的变异仍大。例如,0.2公克的样本量过小,些许取量的误差即可造成不小的样本比例误差;人工不易以相同的分布铺放粉末于恒温板上,亦不易以相同的搅拌方式(例如搅拌棒的搅拌轨迹,例如画圆大小、范围等)搅拌粉末(及其液化的粉末);胶化时间判断易受环境条件影响,例如环境光线、恒温板外观(例如残留的杂质、恒温板表面氧化而产生颜色变化等)。又,不同的操作人员间对胶化时间判断的主观影响亦不相同。

技术实现要素:

3.鉴于先前技术中的问题,本发明的一目的在于提供一种胶化时间感测装置,可自动判断胶化时间,以消除或有效减少操作人员主观的影响。

4.根据本发明的一胶化时间感测装置包含一载台、一搅拌装置、一影像撷取装置及一控制器。该载台用以承载待测的粉体并加热使其液化成一液化粉体。该搅拌装置包含一搅拌棒及与该搅拌棒耦接的一扭力计,该搅拌棒搅拌该液化粉体,该扭力计感测该搅拌棒搅拌该液化粉体的扭力。该影像撷取装置朝向该载台设置以撷取该液化粉体的影像。该控制器与该搅拌装置及该影像撷取装置电性连接,该控制器根据与该扭力及该影像有关的一判断标准以判断该粉体的一胶化时间。借此,利用该胶化时间感测装置本身受控的运行以消除或有效减少操作人员难以完全一致的操作对胶化时间判断的影响。又,该胶化时间感测装置能通过客观的扭力感测及液化粉体的影像判断胶化时间,亦能消除或有效减少操作人员主观判断对胶化时间判断的影响。

5.本发明的另一目的在于提供一种胶化时间感测方法,可自动判断胶化时间,以消除或有效减少操作人员主观的影响。

6.根据本发明的一胶化时间感测方法包含下列步骤:将待测的粉体放置于一载台上;利用该载台加热以液化该粉体成一液化粉体;以一搅拌棒持续搅拌该液化粉体;以一扭力计周期地感测该搅拌棒搅拌该液化粉体的扭力;以一影像撷取装置周期地撷取该液化粉体的影像;以及根据与该扭力及该影像有关的一判断标准以判断该粉体的一胶化时间。借此,该胶化时间感测方法利用受控的装置运行以消除或有效减少操作人员难以完全一致的操作对胶化时间判断的影响。又,该胶化时间感测方法能通过客观的扭力感测及液化粉体的影像判断胶化时间,亦能消除或有效减少操作人员主观判断对胶化时间判断的影响。

7.本发明的另一目的在于提供一种用于胶化时间感测的扭力阈值决定方法,以消除或有效减少操作人员主观判断对胶化时间判断的影响。

8.根据本发明的一用于胶化时间感测的扭力阈值决定方法包含下列步骤:将一试验粉体放置于一载台上;利用该载台加热以液化该试验粉体成一液化粉体;以一搅拌棒持续搅拌该液化试验粉体;以一扭力计感测该搅拌棒搅拌该液化试验粉体的扭力并记录该扭力对时间的曲线;记录一人工输入的暂定胶化时间;以及重复上述各步骤多次以取得多个曲线及多个暂定胶化时间,并根据该多个曲线及该多个暂定胶化时间以计算出一预定阈值,以作为该扭力阈值。借此,该方法可提供于胶化时间感测中判断胶化时间的一客观判断基准。

9.本发明的另一目的在于提供一种用于胶化时间感测的面积收缩率阈值决定方法,以消除或有效减少操作人员主观判断对胶化时间判断的影响。

10.根据本发明的一用于胶化时间感测的面积收缩率阈值决定方法包含下列步骤:将一试验粉体放置于一载台上;利用该载台加热以液化该试验粉体成一液化试验粉体;以一搅拌棒持续搅拌该液化试验粉体;以一影像撷取装置周期地撷取该液化试验粉体的影像并记录该影像中该液化试验粉体的面积对时间的曲线;记录一人工输入的暂定胶化时间;以及重复上述各步骤多次以取得多个曲线及多个暂定胶化时间,并根据该多个曲线及该多个暂定胶化时间以计算出一预定阈值,以作为该面积收缩率阈值。借此,该方法可提供于胶化时间感测中判断胶化时间的一客观判断基准。

11.关于本发明的优点与精神可以通过以下的发明详述及所附图式得到进一步的了解。

附图说明

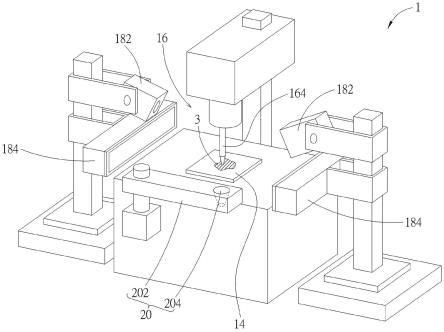

12.图1为根据本发明的一实施例的一胶化时间感测装置的示意图。

13.图2为图1中胶化时间感测装置的功能方框图。

14.图3为根据本发明的一胶化时间感测方法的流程图。

15.图4为根据本发明的一实施例的一胶化时间感测方法的流程图。

16.图5为根据本发明的一用于胶化时间感测的扭力阈值决定方法的流程图。

17.图6为根据图5的扭力阈值决定方法而获得的扭力对时间的曲线的示意图。

18.图7为根据本发明的一用于胶化时间感测的面积收缩率阈值决定方法的流程图。

19.图8为根据图7的面积收缩率阈值决定方法而获得的面积对时间的曲线的示意图。

20.图9为图8中面积对时间的曲线经计算以获得面积收缩率对时间的曲线的示意图。

21.其中,附图标记说明如下:

22.1:胶化时间感测装置

23.12:控制器

24.14:载台

25.16:搅拌装置

26.162:搅拌棒

27.164:扭力计

28.18:影像撷取装置

29.182:影像感应器

30.184:照明装置

31.20:铺放装置

32.202:旋转臂

33.204:漏斗

34.3:粉体

35.t1,t2:时间

36.s102,s104,s106a~c,s108,s202,s204,s206,s208,s210,s212a~b,s214,s216,s218,s302,s304,s306,s308,s310,s312,s402,s404,s406,s408,s410,s412:实施步骤

具体实施方式

37.请参阅图1及图2。根据本发明的一实施例的一胶化时间感测装置1包含一控制器12、一载台14、一搅拌装置16及一影像撷取装置18。控制器12与载台14、搅拌装置16及影像撷取装置18电性连接以控制其运行。载台14用以承载待测的粉体3并加热使其液化成一液化粉体(以带影线的区域示意于图1中)。搅拌装置16包含一搅拌棒162及与搅拌棒162耦接的一扭力计164,搅拌棒162搅拌液化粉体3,扭力计164感测搅拌棒162搅拌液化粉体3的扭力。影像撷取装置18朝向载台14设置以撷取液化粉体3的影像。控制器12根据与该扭力及该影像有关的一判断标准以判断粉体3的一胶化时间。由于粉体3(或液化的粉体3)的搅拌、扭力的读取、影像中液化粉体3状态的判断均由胶化时间感测装置1实施,故原则上前述动作相对于人工操作属于客观的,故能消除或有效减少操作人员主观的影响,进而能解决先前技术中以人工操作、判断粉末状态而对胶化时间产生主观影响的问题,或有效减少操作人员主观的影响。又,该判断标准是基于搅拌扭力及液化粉体的影像而设定,故胶化时间感测装置1亦是根据感测的扭力、撷取的影像及判断标准客观地判断液化粉体3的胶化时间。原则上,液化粉体3逐渐胶化时,其搅拌扭力大体上渐增,液化粉体3的面积(于影像中)大体上渐减,故于实作上,该判断标准可包含该扭力大于一预定阈值且该影像中液化粉体3的面积收缩率到达一预定阈值。

38.于本实施例中,载台14可由带有加热器(例如电热丝、加热棒、热电冷却器或其组合等)的板件实作,以提供温度可控的搅拌环境。于实作上,载台14温度可依粉体3的粘胶成分或其测试规范而设定。搅拌装置16大体上以偏心旋转搅拌棒162的方式实现对粉体3(或液化粉体3)的搅拌;于实作上,所需的搅拌棒162搅拌轨迹可通过适合的机构(例如齿轮组、伺服马达等)而设计,不另赘述。于实作上,扭力计164可并入旋转搅拌棒162的机构中,例如采用得以扭力控制的旋转机构。

39.影像撷取装置18包含两个影像感应器182(例如ccd、cmos或其他能撷取影像的元件)及两个照明装置184(例如led、卤素灯等)。影像感应器182相对设置,此有助于撷取液化粉体3完整的影像。例如其中一个影像感应器182被搅拌棒162或其他构件遮蔽而无法撷取到液化粉体3完整的影像,而另一个影像感应器182则可撷取到液化粉体3完整的影像);又例如,每一个影像感应器182撷取液化粉体3部分的影像,以组合出一个完整的影像。于实作上,亦可设置更少或更多个影像感应器;设置更多的影像感应器有助于加强前述效果。照明装置184相对设置,此有助于提供液化粉体3足够的照明以能获得合格的影像(例如其中一个照明装置184被搅拌棒162被搅拌棒162或其他构件遮蔽而无法照明整个液化粉体3,而另一个影像感应器182则可照明整个液化粉体3)。于实作上,亦可设置更少或更多个照明装置;设置更多的影像感应器有助于加强前述效果。此外,影像感应器182与照明装置184的设置数量不以相同为限。另外,影像撷取装置18非位于液化粉体3上方,此可避免液化粉体3可能散逸的气体对其影响。

40.另外,于本实施例中,胶化时间感测装置1还包含一铺放装置20,与控制器12电性连接。铺放装置20包含一旋转臂202及设置于旋转臂202上的一漏斗204(其隐藏轮廓以虚线绘示于图1中)。通过控制器12控制旋转臂202的旋转,可使漏斗204移动至定位(例如搅拌装置16的下方)以使粉体3能经由漏斗204以相似的分布铺放于载台14上,或使漏斗204移离该定位以避免干扰搅拌棒162的作动或影响其他构件的运行(例如影像撷取、照明等)。于实作上,旋转臂202亦得改以一伸缩臂实作,同样可实现前述漏斗204定位、移位的功能。另外,于实作上,铺放装置20可配置一个重量计及一馈料器(或其组合),以自动量取所需重量的粉体3至漏斗204中,此可提取料的精确度、消除操作人员的取料变异,亦有助于胶化时间感测装置1客观地判断粉体3的胶化时间。

41.请参阅图3,其为根据本发明的一胶化时间感测方法的流程图。为便于说明,该胶化时间感测方法使用前述胶化时间感测装置1,故关于胶化时间感测装置1的相关说明,请参阅前文及相关图式,不另赘述。逻辑上,该胶化时间感测方法,将待测的粉体3放置于载台14上,如步骤s102所示;利用载台14加热以液化粉体3成一液化粉体3(并参考图1),如步骤s104所示。接着,该胶化时间感测方法以搅拌棒162持续搅拌液化粉体3(如步骤s106a所示)、以扭力计164周期地感测搅拌棒162搅拌液化粉体3的扭力(如步骤s106b所示)及以影像撷取装置18周期地撷取液化粉体3的影像(如步骤s106c所示)。该胶化时间感测方法根据与该扭力及该影像有关的一判断标准以判断粉体3的一胶化时间,如步骤s108所示。

42.请亦参阅图4。于一实施例中,该胶化时间感测方法移动漏斗204至定位(通过控制旋转臂202的旋转),如步骤s202所示;通过漏斗204以铺放适当量的粉体3于载台14上,如步骤s204所示。其中,粉体3铺放的量例如但不限于0.2公克,可依其测试规范而设定。又,粉体3可为自一粘合片取下一块边角料,将其相互摩擦而得;但实作上不以此为限。接着,该胶化时间感测方法将漏斗204移离该定位(或缩回漏斗204),如步骤s206所示;等待20秒以利粉体3液化成一液化粉体3,如步骤s208所示。其中,前述等待时间实作上依其测试规范而设定,不以20秒为限。又,于前述等待期间,载台14对粉体3加热(其加热温度依其测试规范而设定,且可由控制器12控制,例如于步骤s204之前实施)。接着,该胶化时间感测方法控制搅拌棒162开始搅拌液化粉体3(例如下降搅拌棒162并以预定搅拌轨迹移动搅拌棒162,例如等速率移动)并开启影像撷取装置18,如步骤s210所示。

43.接着,该胶化时间感测方法控制扭力计164感测搅拌棒162搅拌液化粉体3的扭力(例如以一预设频率自扭力计164接收扭力感测信号),如步骤s212a所示;控制影像撷取装置18撷取液化粉体3的影像(例如同时或以相同频率自影像感应器182接收影像信号),如步骤s212b所示。其中,扭力感测及影像撷取的频率可视胶化时间所需精度而定,例如但不限于每秒10次(或谓0.1秒的周期)。扭力感测信号例如通过rs485介面自轴卡采集数据(实作上依搅拌装置16控制机构而定)。接着,该胶化时间感测方法判断该感测的扭力及该撷取的影像中液化粉体3的状态是否满足该判断标准,如步骤s214所示。此外,于实作上,该判断标准可包含该扭力大于一预定阈值且该影像中液化粉体3的面积收缩率到达一预定阈值;此预定阈值可通过训练胶化时间感测装置1而决定,其会于后文说明。其中,液化粉体3的面积可通过影像办识技术(例如包含边缘侦测)而实现,不另赘述;液化粉体3的面积收缩率可通过本次影像中面积与前次影像中面积的差异而决定(例如定义为该差异对本次影像中面积的比例)。

44.当步骤s214判断为真(true)时,设定此时的时间为粉体3的胶化时间,如步骤s216所示。接着续行步骤s218,抬升搅拌棒162并清洁载台14(承载粉体3的表面,例如包含清除液化粉体3胶化时的残留物、载台14表面氧化物等)。之后,本次胶化时间感测即可结束。于实作上,步骤s218亦可改实施于、或亦实施于步骤s202之前。此外,于本实施例中,当步骤s214判断为伪(false)时,流程回到步骤s212a、s212b,以再次感测搅拌棒162搅拌液化粉体3的扭力及撷取液化粉体3的影像,并再次进行步骤s214的判断;不另赘述。

45.于本实施例中,视胶化时间感测装置1实际配置而定,前述流程步骤可完全或至少大部分由胶化时间感测装置1自动完成,故该胶化时间的判断能排除或有效降低操作人员主观的影响,提高该胶化时间可信度。

46.请参阅图5,其为根据本发明的一用于胶化时间感测的扭力阈值决定方法的流程图。为便于说明,该扭力阈值决定方法适用于前述图3、图4所示的胶化时间感测流程,故关于胶化时间感测装置1的相关说明,请参阅前文及相关图式,不另赘述。逻辑上,该扭力阈值决定方法将一试验粉体放置于载台14上,如步骤s302所示;其中,该试验粉体与前述粉体3的粘胶成分相同,故关于该试验粉体的铺放、加热、搅拌、感测的其他说明,请参阅粉体3的相关说明,不另赘述。接着,该扭力阈值决定方法利用载台14加热以液化该试验粉体成一液化试验粉体,如步骤s304所示;以搅拌棒162持续搅拌该液化试验粉体,如步骤s306所示;以扭力计164感测搅拌棒162搅拌该液化试验粉体的扭力并记录该扭力对时间的曲线(其适例如图6所示),如步骤s308所示;记录一人工输入的暂定胶化时间(例如图6中时间t1),如步骤s310所示;重复上述各步骤多次以取得多个曲线及多个暂定胶化时间(其中每次重复均需取样新的试验粉体),并根据该多个曲线及该多个暂定胶化时间以计算出一预定阈值(作为扭力阈值),如步骤s312所示。其中,于实作上,当该液化试验粉体经搅拌而胶化成团,即可停止记录曲线数据。该扭力对时间的曲线可进行平滑化或曲线拟合(如图6所示者),有利于数据分析。又,该预定阈值可根据该多个曲线的峰值(例如图6中时间t2)及该多个暂定胶化时间(例如图6中时间t1)计算而得;但本发明不以此为限。此外,该扭力阈值决定方法是针对扭力阈值对胶化时间感测装置1进行训练,故前述胶化时间感测装置1的使用说明于此可适用者,亦有适用,不另赘述。如前所述,该扭力阈值的决定原则上亦是客观的,故该方法可提供于胶化时间感测中判断胶化时间的一客观判断基准。

47.请参阅图7,其为根据本发明的一用于胶化时间感测的面积收缩率阈值决定方法的流程图。为便于说明,该面积收缩率阈值决定方法适用于前述图3、图4所示的胶化时间感测流程,故关于胶化时间感测装置1的相关说明,请参阅前文及相关图式,不另赘述。逻辑上,该面积收缩率阈值决定方法将一试验粉体放置于载台14上,如步骤s402所示;其中,该试验粉体与前述粉体3的粘胶成分相同,故关于该试验粉体的铺放、加热、搅拌、感测的其他说明,请参阅粉体3的相关说明,不另赘述。接着,该面积收缩率阈值决定方法利用载台14加热以液化该试验粉体成一液化试验粉体,如步骤s404所示;以搅拌棒162持续搅拌该液化试验粉体,如步骤s406所示;以影像撷取装置18周期地(或谓以一频率)撷取该液化试验粉体的影像并记录该影像中该液化试验粉体的面积对时间的曲线(其示意如图8;其中图中曲线仅为定性显示以便于说明),如步骤s408所示;记录一人工输入的暂定胶化时间(例如图8及图9中时间t1),如步骤s410所示;重复上述各步骤多次以取得多个曲线及多个暂定胶化时间(其中每次重复均需取样新的试验粉体),并根据该多个曲线及该多个暂定胶化时间以计算出一预定阈值(作为面积收缩率阈值),如步骤s412所示。其中,于实作上,当该液化试验粉体经搅拌而胶化成团,即可停止记录曲线数据。该面积对时间的曲线可进行平滑化或曲线拟合(如图8所示者),有利于数据分析。又,该面积对时间的曲线可经计算(例如微分)以获得面积收缩率对时间的曲线,如图9所示;该预定阈值可根据该多个面积收缩率对时间的曲线的峰值(例如图9中时间t2)及该多个暂定胶化时间(例如图9中时间t1)计算而得;但本发明不以此为限。此外,该面积收缩率阈值决定方法是针对面积收缩率阈值对胶化时间感测装置1进行训练,故前述胶化时间感测装置1的使用说明于此可适用者,亦有适用,不另赘述。同样的,如前所述,该面积收缩率阈值的决定原则上亦是客观的,故该方法亦可提供于胶化时间感测中判断胶化时间的一客观判断基准。

48.以上所述仅为本发明的优选实施例,凡依本发明权利要求所做的均等变化与修饰,皆应属本发明的涵盖范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1