一种烟气氧量表故障检测校验装置及其方法与流程

1.本发明涉及火电厂设备安全监测技术领域,尤其是涉及一种烟气氧量表故障检测校验装置及其方法。

背景技术:

2.当前国内火力发电厂大部分采用燃煤锅炉及汽轮发电机,为保证发电效率及燃煤机组运行经济性,必须要充分提高锅炉的燃烧效率,常规的控制方式是按照风煤比来粗调风量,以保证燃烧有足够的风量,在稳定的情况下则按照烟气含氧量来修正风煤比,以对风量进行细调,一般而言,负荷高时含氧量低、负荷低时含氧量高。根据炉膛出口烟气含氧量,就可以判断出燃烧是否充分,因此有必要对尾部烟气含氧量进行及时、准确地测量。

3.目前的机组通常采用氧化锆分析仪(一般在炉膛出口布置6个氧量表)进行测量,但由于氧化锆本身采用电化学反应的原理进行测量,经过一段时间的测量后,其测量准确度就会下降,同时由于设备本身其他故障原因,设备可靠性会变低,需要定期对设备进行校准。

4.氧量表的校验工作基本上采用故障后校验和定期校验两种方式,前者是当设备出现明显故障时,氧量测量值出现明显偏离实际值时,人工判断后再对设备进行校验;另外一种方式则是每个月或每个季度定期对氧量测量装置进行校验。

5.但上述两种方式均存在一些弊端:1)故障后校验是设备出现明显故障后的补救措施,并不能及早地发现故障问题;2)定期校验虽然能够尽早地发现设备的故障,但增加了维护人员的工作量,带来了人力成本的增加。

技术实现要素:

6.本发明的目的就是为了克服上述现有技术存在的缺陷而提供一种烟气氧量表故障检测检验装置及其方法,以对炉膛出口的氧量表进行自动、准确的故障检测及校验,从而持续保证氧量表的测量准确性。

7.本发明的目的可以通过以下技术方案来实现:一种烟气氧量表故障检测检验装置,包括依次连接的数据采集模块、故障检测模块和校验模块,所述数据采集模块分别与六个氧量表连接,用于获取六个氧量表的氧量测量数据;所述故障检测模块根据六个氧量表的氧量测量数据,分析判断出发生故障的氧量表;所述校验模块用于对发生故障的氧量表进行校验。

8.进一步地,所述故障检测模块包括数据分析单元和数据比较单元,所述数据分析单元用于根据六个氧量表的氧量测量数据,以分析得到氧量表故障临界值;所述数据比较单元根据氧量表故障临界值,通过比较判断,以确定出发生故障的氧量表。

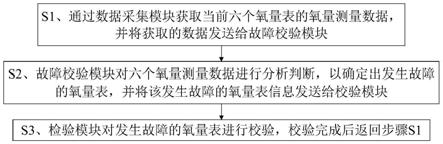

9.一种烟气氧量表故障检测校验方法,包括以下步骤:

10.s1、通过数据采集模块获取当前六个氧量表的氧量测量数据,并将获取的数据发送给故障校验模块;

11.s2、故障校验模块对六个氧量测量数据进行分析判断,以确定出发生故障的氧量表,并将该发生故障的氧量表信息发送给校验模块;

12.s3、检验模块对发生故障的氧量表进行校验,校验完成后返回步骤s1。

13.进一步地,所述步骤s2中故障校验模块具体是采用统计学方法对六个氧量测量数据进行分析。

14.进一步地,所述步骤s2中故障校验模块具体是对氧量测量数据进行误差判断,以确定出发生故障的氧量表。

15.进一步地,所述步骤s2具体包括以下步骤:

16.s21、故障校验模块根据六个氧量测量数据,计算得到对应的算术平均值和标准差;

17.s22、将六个氧量测量数据按照由小到大的顺序排列成顺序统计量;

18.s23、采用格罗布斯准则导出最大值分布和最小值分布,结合设定的显著值,以得到氧量表故障临界值;

19.s24、将最大值分布和最小值分布分别与氧量表故障临界值进行比较,以确定出发生故障的氧量表。

20.进一步地,所述步骤s21中算术平均值具体为:

[0021][0022]

其中,为六个氧量测量数据的算术平均值,x

i

为第i个氧量表的氧量测量数据;

[0023]

标准差具体为:

[0024][0025]

其中,σ为六个氧量测量数据的标准差。

[0026]

进一步地,所述步骤s22中将六个氧量测量数据按照由小到大的顺序排列成顺序统计量:

[0027]

x

(1)

、x

(2)

、x

(3)

、x

(4)

、x

(5)

、x

(6)

[0028]

所述步骤s23中采用格罗布斯准则导出了

[0029][0030]

的分布,结合设定的显著值,得到氧量表故障临界值为:

[0031]

g

(0)

(6,α)

[0032]

其中,α为显著值。

[0033]

进一步地,所述设定的显著值具体为0.05,对应的氧量表故障临界值为:

[0034]

g

(0)

(6,0.05)=1.82

[0035]

进一步地,所述步骤s24的具体过程为:

[0036]

若g

(1)

≥g

(0)

(6,α),则判断x

(1)

对应的氧量表发生故障;

[0037]

若g

(6)

≥g

(0)

(6,α),则判断x

(6)

对应的氧量表发生故障。

[0038]

与现有技术相比,本发明通过设置依次连接的数据采集模块、故障检测模块和校验模块,利用数据采集模块实时在线获取六个氧量表的氧量测量数据,利用故障检测模块根据六个氧量表的氧量测量数据、分析判断出发生故障的氧量表,并结合校验模块对发生故障的氧量表进行校验,由此有效解决烟气氧量测量装置校验周期长的问题,能够实时在线、自动地对氧量的数据进行分析,找出可疑数据,发现测量有偏差的氧量表,并且发出校验指令,从而保证氧量表的测量精度,减少维护人员的工作量,减少人力成本;

[0039]

本发明采用统计学方法,基于格罗布斯准则,通过求取氧量表故障临界值,结合最大值分布和最小值分布,能够快速、准确地分析判断出存在测量误差的氧量测量数据,即能够及时准确地找出发生故障的氧量表。

附图说明

[0040]

图1为本发明的装置结构示意图;

[0041]

图2为本发明的方法流程示意图;

[0042]

图3为实施例的应用过程示意图;

[0043]

图中标记说明:

[0044]

1、数据采集模块,2、故障检测模块,3、校验模块,201、数据分析单元,202、数据比较单元。

具体实施方式

[0045]

下面结合附图和具体实施例对本发明进行详细说明。

[0046]

实施例

[0047]

如图1所示,一种烟气氧量表故障检测检验装置,包括依次连接的数据采集模块1、故障检测模块2和校验模块3,数据采集模块1分别与六个氧量表连接,用于获取六个氧量表的氧量测量数据;

[0048]

故障检测模块2根据六个氧量表的氧量测量数据,分析判断出发生故障的氧量表,故障检测模块2包括数据分析单元201和数据比较单元202,数据分析单元201用于根据六个氧量表的氧量测量数据,以分析得到氧量表故障临界值;数据比较单元202根据氧量表故障临界值,通过比较判断,以确定出发生故障的氧量表;

[0049]

校验模块3用于对发生故障的氧量表进行校验。

[0050]

将上述装置应用于实际,以实现一种烟气氧量表故障检测校验方法,如图2所示,包括以下步骤:

[0051]

s1、通过数据采集模块获取当前六个氧量表的氧量测量数据,并将获取的数据发送给故障校验模块;

[0052]

s2、故障校验模块对六个氧量测量数据进行分析判断,以确定出发生故障的氧量表,并将该发生故障的氧量表信息发送给校验模块,其中,故障校验模块是采用统计学方法对六个氧量测量数据进行分析,通过对氧量测量数据进行误差判断,以确定出发生故障的氧量表,具体的:

[0053]

s21、故障校验模块根据六个氧量测量数据,计算得到对应的算术平均值和标准差:

[0054][0055][0056]

其中,为六个氧量测量数据的算术平均值,x

i

为第i个氧量表的氧量测量数据,σ为六个氧量测量数据的标准差;

[0057]

s22、将六个氧量测量数据按照由小到大的顺序排列成顺序统计量:

[0058]

x

(1)

、x

(2)

、x

(3)

、x

(4)

、x

(5)

、x

(6)

;

[0059]

s23、采用格罗布斯准则导出:

[0060][0061]

的分布,结合设定的显著值,得到氧量表故障临界值为:

[0062]

g

(0)

(6,α)

[0063]

其中,α为显著值;

[0064]

s24、将最大值分布和最小值分布分别与氧量表故障临界值进行比较,以确定出发生故障的氧量表:

[0065]

若g

(1)

≥g

(0)

(6,α),则判断x

(1)

对应的氧量表发生故障;

[0066]

若g

(6)

≥g

(0)

(6,α),则判断x

(6)

对应的氧量表发生故障;

[0067]

s3、检验模块对发生故障的氧量表进行校验,校验完成后返回步骤s1。

[0068]

综上可知,本发明主要由氧量表故障的判断和氧量测量装置的自动校验两大部分构成,其具体工作过程如图3所示:

[0069]

1)氧量表故障的判断方法采用统计学的方式,首先对6个氧量表的数据进行实时分析判断:计算出6个氧量表数据的算术平均值:以及标准差

[0070]

将6个氧量表测量数据进行由小到大的排序x

(1)

、x

(2)

、x

(3)

、x

(4)

、x

(5)

、x

(6)

,采用格罗布斯准则导出:

[0071][0072]

的分布,结合设定的显著值(本实施例中设定显著值为0.05),得到氧量表故障临界值为:

[0073]

g

(0)

(n,α)=g

(0)

(6,0.05)=1.82

[0074]

而p(g

(1)

≥g

(0)

(n,α))=p(g

(1)

≥1.82)=α

[0075]

p(g

(6)

≥g

(0)

(n,α))=p(g

(6)

≥1.82)=α

[0076]

当g

(1)

≥1.82,则判断x

(1)

对应的氧量表发生故障;

[0077]

当g

(6)

≥1.82,则判断x

(6)

对应的氧量表发生故障;

[0078]

通过上述过程判断出偏离实际的氧量表,并将判断结果发送至氧量表。

[0079]

2)出现氧量表故障问题后,上述1)中的流程不再进行,不再对设备的故障进行判断。

[0080]

3)氧量表得到测量有误差的判断后,启动氧量表的校验流程,对氧量表进行氧量的自动校验。

[0081]

4)氧量表校验完成后,进入测量模式,将信号重新返回系统,系统继续进行所有氧量表进行故障判断。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1