用于辐照试验的MEMS惯性器件精确定位结构制作方法与流程

用于辐照试验的mems惯性器件精确定位结构制作方法

技术领域

1.本发明属于微机电系统领域,涉及一种mems惯性器件微机械机构精确定位结构制作方法,该定位结构用于mems惯性器件精确定位辐照试验。

背景技术:

2.mems惯性器件具有体积小、重量轻、低功耗、长寿命、高可靠性等特点,非常适合空间环境应用,宇航用mems惯性器件为导航控制系统小型化、轻质化提供了技术基础。然而在mems惯性器件的辐照环境下退化机理、抗辐照设计、抗辐照试验验证、辐照环境下性能评估等方面研究非常不足,因此mems惯性器件空间环境应用可靠性引起广泛关注,这其中最关键的是确定mems惯性器件辐照敏感部位。

3.mems惯性器件是由mems微机械敏感结构和专用处理电路芯片(asic芯片)构成,asic芯片已被证实为辐照敏感器件,辐照试验中需要屏蔽,否则小剂量辐照就能使其失去功能。mems微机械敏感结构工作环境需要一定真空度,如果将其密封于陶瓷管壳,即便是大剂量辐照也无法穿透。近年来,随着mems器件圆片级封装工艺的成熟,通过半导体工艺手段,实现mems器件的定压封装成为主流。但是,mems微机械敏感结构有多种不同机械结构,梳齿电容结构、质量块、驱动梁结构、检测梁结构、杠杆结构等,是否能精确辐照到特定机械结构是判定mems微机械敏感结构的辐照敏感部位的关键,亟需设计辐照试验用的精确定位结构。

技术实现要素:

4.本发明的目的在于克服现有技术的上述不足,提供用于辐照试验的mems惯性器件精确定位结构制作方法,应用于mems惯性微结构空间环境辐照试验中。

5.本发明的上述目的是通过如下技术方案予以实现的:

6.用于辐照试验的mems惯性器件精确定位结构制作方法,包括如下步骤:

7.步骤(一)、将玻璃片和第一硅片阳极键合,并将玻璃片减薄;

8.步骤(二)、在玻璃片表面,采用磁控溅射工艺或电子束蒸发工艺制备复合金属层掩膜,通过光刻、腐蚀工艺对复合金属层掩膜图形化,通过湿法腐蚀对玻璃片进行图形化,形成接触窗口;

9.步骤(三)、在已图形化的玻璃片上,制备图形化电极互联线,得到的结构c作为衬底;

10.步骤(四)、在第二硅片上,通过光刻、深反应离子刻蚀工艺对第二硅片图形化,形成锚点结构;

11.步骤(五)、将已图形化的第二硅片下表面和玻璃片上表面阳极键合,得到第一键合片,采用化学机械抛光工艺,将第二硅片减薄至器件层厚度;

12.步骤(六)、在上述第一键合片的上表面上,通过光刻、深反应离子刻蚀工艺,形成梳齿/梁结构、质量块结构、锚点结构、密封环支撑结构,得到结构b,即为mems敏感结构;

13.步骤(七)、在第三硅片上表面和下表面,采用化学气相沉积工艺制备腐蚀掩膜氮化硅层;

14.步骤(八)、腐蚀掩膜氮化硅层表面,采用光刻、反应等离子体刻蚀工艺,将氮化硅层图形化,得到图形化腐蚀掩膜;

15.步骤(九)、采用氢氧化钾湿法腐蚀经过步骤(八)处理后的第三硅片,形成辐照窗口,得到辐照屏蔽结构,同时湿法腐蚀去除氮化硅层;

16.步骤(十)、采用物理气相沉积工艺在图形化后的第三硅片上表面和下表面制备绝缘介质层,通过光刻、腐蚀工艺对绝缘介质层图形化,得到第一图形化绝缘介质层和第二图形化绝缘介质层;

17.步骤(十一)、在图形化绝缘介质层表面,在硬掩膜遮蔽条件下,通过磁控溅射工艺制备键合用复合金属层和,得到的结构a作为盖板;

18.步骤(十二)、将结构a下表面和结构b上表面,通过金-硅共晶键合实现焊接,得到第二键合片,焊接到位后,辐照屏蔽结构的位置正对要进行辐照试验的敏感结构;

19.步骤(十三)、在第二键合片下表面,通过光刻、深反应离子刻蚀工艺,制备垂直互连结构;

20.步骤(十四)、在垂直互连结构下表面,在硬掩膜遮蔽条件下,通过磁控溅射工艺制备电极焊盘,完成mems惯性器件精确定位结构制作。

21.所述步骤(一)中,所述玻璃片为硼硅玻璃或可光刻玻璃。

22.所述第一硅片和第二硅片的电阻率均≤0.1ω

·

cm。

23.所述步骤(一)中,采用湿法腐蚀减薄抛光工艺对玻璃片减薄,减薄至10-30μm。

24.所述步骤(三)中,采用电子束蒸发的方法制备复合金属层,通过剥离工艺对复合金属层进行图形化刻蚀,形成图形化电极互联线。

25.所述复合金属层包括cr金属层和au金属层,au金属层贴附在cr金属层的外侧,所述cr金属层厚度为20-50nm,au金属层厚度为200-300nm。

26.所述步骤(十一)中,复合金属层包括cr金属层和au金属层,au金属层贴附在cr金属层的外侧,所述cr金属层厚度为20-50nm;au金属层厚度为100-1000nm。

27.所述步骤(十四)中,电极焊盘为复合金属层。

28.复合金属层包括cr金属层和au金属层,au金属层贴附在cr金属层的外侧,所述cr金属层厚度为20-50nm;au金属层厚度为200-500nm。

29.本发明与现有技术相比具有如下优点:

30.国内外mems微机械敏感结构采用全硅圆片级封装工艺,可有效解决材料热膨胀系数差异引入的热应力问题,但是使用该工艺封装的mems微机械结构,硅通孔垂直互联结构与多层互联布线层在同一硅片(盖板结构a)上,考虑到工艺兼容性,该硅片只能在最后一步完成键合,这就导致无法实现辐照结构制备。本发明采用硅上玻璃(glass on silicon,gos)复合片实现衬底(结构c)制备,硅通孔垂直互联结构及多层互连布线层均可在该复合片上实现,,衬底(结构c)和敏感结构(结构b)采用阳极键合工艺实现键合,简化了盖板(结构a)的工艺流程。借助以上工艺设计与改进,简化了盖板的工艺流程,实现了盖板硅片的局部减薄,从而实现mems惯性器件微结构的精确定位辐照结构制备。

附图说明

31.图1为本发明硅-玻璃阳极键合、减薄工艺后制备的硅上玻璃(gos)片的结构示意图;

32.图2为本发明gos片接触窗口结构示意图;

33.图3为本发明gos片上电学互联线结构示意图;

34.图4为本发明敏感结构锚点结构示意图;

35.图5为本发明敏感结构和衬底阳极键合结构示意图;

36.图6为本发明敏感结构梳齿、梁、质量块结构示意图;

37.图7为本发明盖板片湿法腐蚀掩膜结构示意图;

38.图8为本发明盖板片湿法腐蚀掩膜腐蚀窗口结构示意图;

39.图9为本发明盖板片局部减薄结构示意图;

40.图10为本发明盖板片去掉腐蚀掩膜后的结构示意图;

41.图11为本发明盖板片绝缘层结构示意图;

42.图12为本发明盖板片金结构示意图;

43.图13为本发明盖板片与敏感结构金-硅圆片键合后结构示意图;

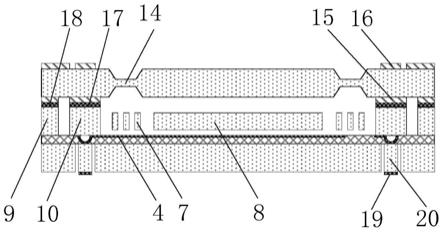

44.图14为本发明衬底片干法刻蚀制备的垂直互连结构示意图;

45.图15为本发明衬底片制备的焊盘电极结构示意图;

46.图16为辐照试验装置示意图;

47.图17为mems惯性器件精确定位结构示意图;

48.图18为本发明方法结构a、结构b、结构c示意图。

具体实施方式

49.下面结合附图和具体实施例对本发明作进一步详细的描述:

50.本发明提出一种mems惯性器件精确定位结构制作方法,用于分析mems惯性微结构空间环境辐照效应。

51.一种mems惯性器件精确定位结构制作方法,包括如下步骤:

52.步骤(一)、将玻璃片1和第一硅片2阳极键合,并将玻璃片1减薄。

53.使用的玻璃片厚度小于等于100μm,,采用湿法腐蚀或化学机械减薄工艺将玻璃片减薄至厚度小于等于30μm,再采用化学机械抛光工艺对玻璃片抛光。

54.步骤(二)、在玻璃片1表面,采用磁控溅射工艺或电子束蒸发工艺制备复合金属层掩膜cr/au,通过光刻、腐蚀工艺对复合金属层掩膜图形化,通过湿法腐蚀对玻璃片1进行图形化,形成接触窗口3。

55.复合金属层包括cr金属层和au金属层;au金属层贴附在cr金属层的外侧;所述cr金属层厚度为20-50nm;au金属层厚度为500-1000nm。

56.步骤(三)、在已图形化的玻璃片1上,通过剥离工艺制备图形化电极互联线4,得到结构c;

57.电极互联线为复合金属层,包括cr金属层和au金属层;au金属层贴附在cr金属层的外侧;所述cr金属层厚度为20-50nm;au金属层厚度为200-300nm。

58.步骤(四)、在第二硅片5上,通过光刻、深反应离子刻蚀工艺对第二硅片5图形化,

形成锚点结构6;

59.步骤(五)、将已图形化的第二硅片5下表面和玻璃片1上表面阳极键合,得到第一键合片,采用化学机械抛光工艺,将第二硅片5减薄至器件层厚度;

60.步骤(六)、在上述第一键合片的上表面上,通过光刻、深反应离子刻蚀工艺,形成梳齿/梁结构7,质量块结构8、锚点结构10、密封环支撑结构9,至此结构b制备完成,结构b即为mems敏感结构。

61.步骤(七)、在第三硅片11上表面和下表面,采用化学气相沉积工艺制备腐蚀掩膜氮化硅层12;

62.步骤(八)、腐蚀掩膜氮化硅层12表面,采用光刻、反应等离子体刻蚀工艺,将氮化硅层12图形化,得到图形化腐蚀掩膜13;

63.步骤(九)、氢氧化钾湿法腐蚀硅,形成辐照窗口,得到辐照屏蔽结构14;

64.步骤(十)、采用物理气相沉积工艺在图形化硅片11上表面和下表面制备绝缘介质层,通过光刻、腐蚀工艺对绝缘介质层图形化,得到图形化绝缘介质层15和16;

65.步骤(十一)、在图形化绝缘介质层15表面,在硬掩膜遮蔽条件下,通过磁控溅射工艺制备键合用复合金属层17和18,得到结构a。

66.复合金属层包括cr金属层和au金属层;au金属层贴附在cr金属层的外侧;所述cr金属层厚度为20-50nm;au金属层厚度为800-1000nm。

67.步骤(十二)、将结构a下表面和第一键合片上表面,通过金-硅共晶键合实现焊接,得到第二键合片,焊接到位后,辐照屏蔽结构14的位置正对要进行辐照试验的敏感结构。

68.步骤(十三)、在第二键合片下表面,通过光刻、深反应离子刻蚀工艺,制备垂直互连结构19。

69.步骤(十四)、在第二键合片下表面,在在硬掩膜遮蔽条件下,通过磁控溅射工艺电极焊盘20。电极焊盘20为复合金属层;复合金属层包括cr金属层和au金属层;au金属层贴附在cr金属层的外侧;所述cr金属层厚度为20-50nm;au金属层厚度为200-500nm。

70.实施例:

71.当要对mems微机械结构的梳齿/梁结构7进行辐照时,定位结构制作方法包括如下步骤:

72.步骤一、将玻璃片1和第一硅片2阳极键合,采用湿法腐蚀工艺将玻璃片1减薄至20μm厚,采用化学机械抛光工艺抛光玻璃片表面,粗糙度控制在200nm,如图1所示;

73.上述阳极键合的电压不超过300v~500v,键合压力300n~500n,键合温度320℃~330℃。

74.上述玻璃片1厚度100μm,第一硅片2厚度220μm。

75.步骤二、在玻璃片1表面,磁控溅射制备复合金属层掩膜,通过光刻、腐蚀工艺对复合金属层掩膜图形化,通过湿法腐蚀对玻璃片1进行图形化,形成接触窗口3,如图2所示;

76.所述复合金属层包括cr金属层和au金属层,cr金属层厚度为20-50nm;au金属层厚度为500-1000nm。

77.步骤三、在已图形化的玻璃片1上,通过剥离工艺制备图形化电极互联线4,得到结构c作为衬底,如图3所示;

78.所述电极互联线为复合金属层,复合金属层包括cr金属层和au金属层,cr金属层

厚度为20-50nm;au金属层厚度为200-300nm。

79.步骤四、在第二硅片5上,通过光刻、深反应离子刻蚀工艺对第二硅片5图形化,锚点结构刻蚀深度为5μm,形成锚点结构6,如图4所示;

80.上述第二硅片5厚度为220μm。

81.步骤五、将已图形化的第二硅片5下表面和玻璃片1上表面阳极键合,得到第一键合片,通过湿法腐蚀工艺将第二硅片5减薄至60μm,通过化学机械抛光工艺,对硅片表面抛光,粗糙度控制在200nm,如图5所示;

82.上述阳极键合的电压不超过200v,键合压力300n~400n,键合温度320℃~330℃。

83.步骤六、在上述第一键合片的上表面上,通过光刻、深反应离子刻蚀工艺,形成梳齿/梁结构7,质量块结构8、锚点结构10、密封环支撑结构9,结构层厚度60μm,至此结构b制备完成,如图6所示;

84.步骤七、在第三硅片11上表面和下表面,采用化学气相沉积工艺制备腐蚀掩膜氮化硅层12,氮化硅层厚度1μm,如图7所示;

85.上述第三硅片11厚度220μm。

86.步骤八、腐蚀掩膜氮化硅层12表面,采用光刻、反应等离子体刻蚀工艺,将氮化硅层12图形化,得到图形化腐蚀掩膜13,如图8所示;

87.步骤九、将经过上述处理的第三硅片11进行氢氧化钾湿法腐蚀硅,在对应结构b梳齿/梁结构的位置形成辐照窗口,得到辐照屏蔽结构14,如图9所示,湿法腐蚀去除氮化硅层,如图10所示;

88.上述硅腐蚀深度50~60μm。

89.步骤十、采用物理气相沉积工艺在图形化的第三硅片11上表面和下表面制备二氧化硅绝缘介质层,通过光刻、腐蚀工艺对绝缘介质层图形化,得到图形化绝缘介质层15和16,如图11所示;

90.上述二氧化硅层绝缘介质层厚度2μm。

91.步骤十一、在图形化绝缘介质层15表面,在硬掩膜遮蔽条件下,通过磁控溅射工艺制备键合用复合金属层17和18,得到结构a作为盖板,如图12所示;

92.上述复合金属层17和18均包括cr金属层和au金属层;au金属层贴附在cr金属层的外侧;所述cr金属层厚度为20-50nm;au金属层厚度为800-1000nm。

93.步骤十二、将结构a下表面和第一键合片上表面,通过金-硅共晶键合实现焊接,得到第二键合片,如图13所示;

94.步骤十三、在第二键合片下表面,通过光刻、深反应离子刻蚀工艺,制备垂直互连结构19,刻蚀深度220μm至玻璃层;如图14所示。

95.步骤十四、在第二键合片下表面,在硬掩膜遮蔽条件下,通过磁控溅射工艺电极焊盘20。如图15所示。

96.上述电极焊盘为复合金属层,复合金属层包括cr金属层和au金属层;au金属层贴附在cr金属层的外侧;所述cr金属层厚度为20-50nm;au金属层厚度为300nm。

97.mems惯性器件微机械结构,含梳齿、梁结构、质量块结构。本发明提供了mems微机械结构辐照试验装置中最重要的结构—定位结构的制作方法。辐照试验装置有三部分组成,分别为屏蔽管壳、mems惯性器件微机械结构、mems惯性器件专用集成电路asic芯片,如

图16所示。

98.mems惯性器件精确定位结构如图17所示:mems惯性器件微机械结构通过垂直互连结构和电极焊盘实现与屏蔽管壳电路间的电学连接;梳齿/梁结构和质量块为mems惯性器件微机械结构敏感结构,可感知角加速度或加速度信息;mems惯性器件精确定位辐照屏蔽结构14厚度可调,用于不同剂量辐照实验。如图18所示,结构a(盖板)和结构b(敏感结构)通过金-硅共晶键合实现焊接,结构b和结构c(衬底)通过硅-玻璃阳极键合工艺实现键合。

99.借助以上工艺设计与改进,简化了盖板的工艺流程,实现了盖板硅片的局部减薄,从而实现mems惯性器件微结构的精确定位测试。

100.本发明说明书中未作详细描述的内容属本领域技术人员的公知技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1