一种覆膜机辊筒组件调节设备和方法与流程

1.本发明属于覆膜机制造技术领域,尤其涉及一种覆膜机辊筒组件调节设备和方法。

背景技术:

2.覆膜机可分为即涂型覆膜机和预涂型覆膜机两大类。是一种用于纸类、板材、裱膜专用设备,经橡皮滚筒和加热滚筒加压后合在一起,形成纸塑合一的产品。在覆膜机生产过程中需要对覆膜机上辊筒之间的压力进行检测,检测未达到压力标准后,对辊筒组件进行调节,确保辊筒之间的压力符合塑封要求,这样才能确保达到想要的塑封效果。

3.目前的覆膜机辊筒自动检测过程中存在以下几点问题:(一)覆膜机辊筒整体的检测效率较低,影响整体覆膜机整体组装的效率;(二)在覆膜机辊筒定位夹紧过程中,无法很好的确保覆膜机辊筒进行定位固定,从而影响覆膜机辊筒定位的精确度;并且也无法进行良好的电接触使覆膜机辊筒进行驱动,进而影响覆膜机辊筒的驱动效果,最终导致检测的数据出现偏差;(三)在覆膜机检测过程中,无法精准的将压力检测片输送定位至辊筒之间的间隙内,从而导致压力检测片无法精准的检测辊筒之间的压力,影响辊筒检测的数据,进而导致无法对辊筒之间的压力进行调整,最终导致生产出来的辊筒不合格需要人工进行重复检测调整。

技术实现要素:

4.本发明的目的是为了解决上述现有覆膜机辊筒组件检测效率低的问题,提供一种覆膜机辊筒组件调节设备,方法所用的设备通过辊筒输送装置提升自动输送定位效率;通过辊筒夹紧导通装置提升自动夹紧效率;通过辊筒检测装置提升自动压力检测效率;通过辊筒间隙调节装置提升自动调节效率;从而提升覆膜机整体生产效率。

5.为本发明之目的,采用以下技术方案予以实现:

6.一种覆膜机辊筒组件调节设备,该设备包括机架及其上的辊筒输送装置、辊筒夹紧导通装置、辊筒检测装置和辊筒间隙调节装置;辊筒输送装置横向设置在机架中部;辊筒输送装置用于带动辊筒组件输送至辊筒夹紧导通装置处;辊筒夹紧导通装置位于辊筒输送装置下方,辊筒夹紧导通装置用于将输送过来的辊筒组件夹紧并导通;辊筒检测装置包括第一辊筒检测机构和第二辊筒检测机构;第一辊筒检测机构和第二辊筒检测机构分别位于辊筒输送装置的前后两侧,第一辊筒检测机构和第二辊筒检测机构分别对辊筒组件上的第一辊筒组和第二辊筒组进行压力检测;辊筒间隙调节装置包括第一调节机构和第二调节机构;第一调节机构和第二调节机构分别位于辊筒输送装置上方左右两侧,第一调节机构和第二调节机构分别对第一辊筒组和第二辊筒组上的辊筒间隙进行调节;

7.该设备依次通过以下步骤:

8.s1辊筒组件输送定位:通过辊筒输送装置将辊筒组件输送至辊筒夹紧导通装置处;

9.s2辊筒组件夹紧导通:通过辊筒夹紧导通装置将辊筒组件的左右两端夹紧固定,并导通使辊筒组件上的第一辊筒组和第二辊筒组进行旋转;

10.s3辊筒组件压力检测:通过辊筒检测装置分别对第一辊筒组和第二辊筒组进行压力检测;

11.s4辊筒组件间隙调节:通过辊筒间隙调节装置将压力检测不合格的辊筒组件进行压力调节,并将压力调节至要求范围内。

12.作为优选,辊筒输送装置包括第一输送组件、第二输送组件、第一链轮轴、第二链轮轴和传动电机;第一输送组件和第二输送组件前后对称设置且结构相同;第一输送组件和第二输送组件的内侧均设置有输送链条;第一链轮轴连接在第一输送组件的进料端和第二输送组件的进料端之间;第一链轮轴上设置有传动轮,传动电机与传动轮通过传动带张紧连接,第二链轮轴连接在第一输送组件的出料端和第二输送组件的出料端之间;通过第一链轮轴和第二链轮轴实现两条输送链条转动输送。

13.作为优选,辊筒夹紧导通装置包括辊筒夹紧机构和辊筒导通机构;辊筒夹紧机构包括第一夹紧组件和第二夹紧组件;第一夹紧组件和第二夹紧组件左右对称设置且结构相同;第一夹紧组件包括夹紧支撑板、夹紧水平定位气缸、夹紧水平定位板、夹紧连接架、夹紧升降定位气缸和夹紧升降定位板;夹紧支撑板设置在机架上,夹紧水平定位气缸的固定部设置在夹紧支撑板底部,夹紧水平定位气缸的移动部与夹紧水平定位板的底部连接,夹紧连接架连接在夹紧水平定位板的顶部;夹紧连接架的两侧通过夹紧连接滑轨与机架滑动连接;夹紧升降定位气缸设置在夹紧连接架上,夹紧升降定位板横向连接在夹紧升降定位气缸的顶部;夹紧升降定位板的内侧设置有u型配合凹口;夹紧升降定位板上位于u型配合凹口的两侧底部均设置有配合夹块;配合夹块纵向设置;辊筒导通机构位于第一夹紧组件和第二夹紧组件之间。

14.作为优选,辊筒导通机构包括辊筒导通支架、多个辊筒导通升降气缸、辊筒导通升降板、多个感应模块;辊筒导通支架设置在机架上,多个辊筒导通升降气缸规则排列设置在辊筒导通支架的底部,多个辊筒导通升降气缸的顶部穿过辊筒导通支架与辊筒导通升降板底部连接,且辊筒导通升降板通过导杆与辊筒导通支架滑动连接,辊筒导通升降板上规则排列设置有多个导通定位销;多个感应模块规则排列设置在辊筒导通升降板上;每个感应模块包括感应支撑板和感应接触开关;感应支撑板纵向设置在辊筒导通升降板的底部,感应接触开关纵向设置在感应支撑板上;且感应接触开关的顶部穿过辊筒导通升降板与辊筒组件底部配合;感应接触开关位于导通定位销内侧;辊筒导通升降板的后部还设置有探针通孔;辊筒导通升降板上位于探针通孔下方设置有探针弹簧连接板;探针弹簧连接板的顶部设置有多个规则排列的接触探针;每个接触探针的顶部穿过探针通孔。

15.作为优选,第一辊筒检测机构和第二辊筒检测机构前后对称设置且结构相同。

16.作为优选,第一辊筒检测机构包括辊筒检测底板、辊筒检测前后定位板、辊筒检测升降支撑架、辊筒检测升降组件、辊筒检测水平定位组件和辊筒压力检测组件;辊筒检测底板设置在机架上,辊筒检测前后定位板通过辊筒检测前后定位导杆组设置在辊筒检测底板上方,且辊筒检测前后定位板通过多个辊筒检测前后定位滑轨设置在辊筒检测底板上;辊筒检测升降支撑架通过多根支撑导杆设置在辊筒检测前后定位板上,辊筒检测升降组件设置在辊筒检测升降支撑架与辊筒检测前后定位板之间,且在辊筒检测升降支撑架与辊筒检

测前后定位板之间升降;辊筒检测水平定位组件设置在辊筒检测升降组件上,辊筒检测升降组件用于带动辊筒检测水平定位组件进行升降定位;辊筒压力检测组件设置在辊筒检测水平定位组件上;通过辊筒检测水平定位组件带动辊筒压力检测组件进行水平定位,辊筒压力检测组件用于对辊筒之间的压力进行检测。

17.作为优选,辊筒检测升降组件包括第一辊筒检测升降转轴、第二辊筒检测升降转轴、辊筒检测升降电机、辊筒检测升降定位板;第一辊筒检测升降转轴纵向设置辊筒检测前后定位板和辊筒检测升降支撑架之间,且第一辊筒检测升降转轴位于辊筒检测前后定位板左侧;第二辊筒检测升降转轴纵向设置辊筒检测前后定位板和辊筒检测升降支撑架之间,且第二辊筒检测升降转轴位于辊筒检测前后定位板右侧;辊筒检测升降定位板通过多个升降定位套套设在第一辊筒检测升降转轴和第二辊筒检测升降转轴上,且辊筒检测升降定位板与第一辊筒检测升降转轴和第二辊筒检测升降转轴升降配合;辊筒检测升降电机位于第一辊筒检测升降转轴下方,且辊筒检测升降电机的转轴与第一辊筒检测升降转轴连接;辊筒检测升降电机的转轴上设置有主动传动导轮;第二辊筒检测升降转轴的底部连接有从动传动导轮;辊筒检测前后定位板底部设置有辅助传动导轮;主动传动导轮、从动传动导轮和辅助传动导轮通过检测传动皮带张紧连接;辊筒检测水平定位组件包括第一检测水平移动组和第二检测水平移动组;第一检测水平移动组和第二检测水平移动组分别设置在辊筒检测升降定位板左右两侧且结构相同;第一检测水平移动组包括检测水平移动电机、检测水平转轴、检测水平移动配合块和检测水平移动定位板;检测水平移动电机和检测水平转轴对齐设置在辊筒检测升降定位板的前侧底部,且检测水平转轴与检测水平移动电机的转轴连接,检测水平移动配合块配合设置在检测水平转轴上,检测水平移动配合块的顶部与检测水平移动定位板的前侧底部;检测水平移动定位板通过两条水平定位滑轨设置在辊筒检测升降定位板上。

18.作为优选,辊筒压力检测组件包括辊筒压力检测电机、辊筒压力检测转轴、辊筒压力检测配合套、压力传感支撑座、压力传感安装座、压力传感连接板、压力传感器、连接压块和压力检测片;辊筒压力检测电机和辊筒压力检测转轴分别前后方向设置在检测水平移动定位板的底部,且辊筒压力检测电机的转轴与辊筒压力检测转轴的前端通过齿轮组连接,辊筒压力检测配合套配合设置在辊筒压力检测转轴上,压力传感支撑座设置在辊筒压力检测配合套上,压力传感支撑座通过压力传感支撑滑轨设置在检测水平移动定位板底部;压力传感安装座纵向设置在压力传感支撑座上,且压力传感安装座的顶部穿过检测水平移动定位板与压力传感连接板连接,压力传感连接板的后侧设置有u型检测开口,压力传感器设置在u型检测开口内,连接压块设置在压力传感器的后部;连接压块设置有检测压口,检测压口通过检测压片与压力检测片后部固定连接,且压力检测片前后方向设置。

19.作为优选,辊筒间隙调节装置包括第一调节机构和第二调节机构;第一调节机构和第二调节机构分别设置在机架的前后两侧;第一调节机构包括调节支架、调节水平定位电缸、调节水平定位板、调节前后定位电缸、调节前后定位板、调节升降定位电缸、摄像定位模块和电动螺丝调节器;调节支架水平设置在机架上,调节水平定位电缸设置在调节支架的顶部,调节水平定位板的前部设置在调节水平定位电缸的移动部上,调节水平定位板的后部通过调节水平定位滑轨设置在第二调节机构上;调节前后定位电缸设置在调节水平定位板上,调节前后定位板纵向设置在调节前后定位电缸的移动部上,摄像定位模块设置在

调节前后定位板的左侧底部,摄像定位模块用于定位调节螺丝的位置;调节升降定位电缸设置在调节前后定位板的右部,电动螺丝调节器纵向设置在调节升降定位电缸的移动部上,电动螺丝调节器用于对螺丝进行调节。

20.作为优选,第一调节机构和第二调节机构前后对称设置且结构相同。

21.采用上述技术方案的一种覆膜机辊筒组件调节设备,该方法所用的设备通过辊筒夹紧导通装置上的第一夹紧组件和第二夹紧组件向中间夹紧,从而实现将辊筒组件上的辊筒电接触底板的左右两侧进行夹紧。通过夹紧水平定位气缸带动夹紧水平定位板进行水平移动定位,进一步提升夹紧移动定位精度。通过夹紧连接滑轨便于使夹紧连接架更好的进行水平移动以及提供更好的支撑效果。通过夹紧升降定位气缸带动夹紧升降定位板进行升降定位,从而便于更好的调节高度,对准辊筒组件的辊筒电接触底板,从而提升夹紧牢固度以及夹紧稳定性。通过两块配合夹块对准辊筒组件的辊筒电接触底板一侧部,通过左右两个夹紧组件将辊筒组件的辊筒电接触底板两侧牢牢夹紧。通过多个辊筒导通升降气缸能够更好的带动辊筒导通升降板进行升降移动定位,提升移动过程中的稳定性以及平稳性。通过多根导杆便于更好的使辊筒导通升降板进行升降滑动。辊筒导通升降板上规则排列设置有多个导通定位销,通过多个导通定位销便于更好的对准辊筒组件的定位通孔,从而便于在上升过程中,使辊筒导通升降板更好的对准辊筒组件的底部,提升定位精度。

22.通过辊筒检测装置上辊筒检测升降定位板与第一辊筒检测升降转轴和第二辊筒检测升降转轴升降配合,便于使辊筒检测升降定位板更好的进行升降调节定位,进一步提升辊筒检测升降定位板升降定位精度。通过检测传动皮带同时带动第一辊筒检测升降转轴和第二辊筒检测升降转轴进行旋转,从而使辊筒检测升降定位板在第一辊筒检测升降转轴和第二辊筒检测升降转轴上进行升降,从而进一步提升升降定位精度,便于使辊筒压力检测组件更好的对准辊筒组件上辊筒间隙。通过两组检测水平移动组确保更精准的检测出第一辊筒组左右两侧的辊筒间隙的检测数据,防止由于第一辊筒和第二辊筒胶之间没有平行设置,从而只通过一个检测组检测出来的数据出现偏差,进而进一步提升检测精度。检测水平移动定位板通过两条水平定位滑轨设置在辊筒检测升降定位板上,从而进一步提升检测水平移动定位板的移动流畅性和移动平稳性。通过辊筒压力检测转轴旋转从而和辊筒压力检测配合套相配合带动辊筒压力检测配合套在辊筒压力检测转轴上进行前后移动定位。通过压力传感器设置在u型检测开口内,便于更好的将压力传感器固定在压力传感连接板上,提升连接强度。通过检测压片便于更好的将压力检测片进行固定,提升压力检测片的连接强度。

23.综上所述,本专利的优点是提升覆膜机辊筒定位效率;提升覆膜机辊筒的检测效率,提升覆膜机整体生产效率。

附图说明

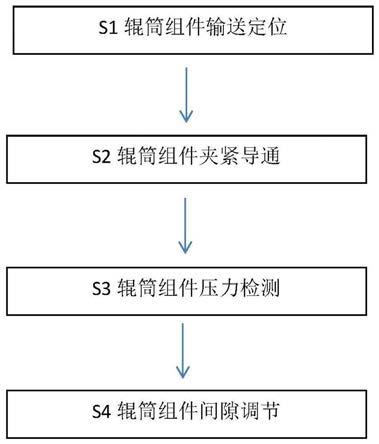

24.图1为本发明一种覆膜机辊筒组件调节设备的流程图。

25.图2为本发明一种覆膜机辊筒组件调节设备的结构示意图。

26.图3为本发明中辊筒组件的结构示意图。

27.图4为本发明中辊筒输送装置的结构示意图。

28.图5为本发明中辊筒夹紧导通装置的结构示意图。

29.图6为本发明中辊筒导通机构的结构示意图。

30.图7为本发明中辊筒检测装置的结构示意图。

31.图8为本发明中辊筒压力检测组件的结构示意图。

32.图9为本发明中辊筒间隙调节装置的结构示意图。

具体实施方式

33.下面结合附图对本发明的具体实施方式做一个详细的说明。

34.如图2所示,一种覆膜机辊筒组件调节设备,该设备包括机架及其上的辊筒输送装置1、辊筒夹紧导通装置2、辊筒检测装置3和辊筒间隙调节装置4;辊筒输送装置1横向设置在机架中部;辊筒输送装置1用于带动辊筒组件100输送至辊筒夹紧导通装置2处;辊筒夹紧导通装置2位于辊筒输送装置1下方,辊筒夹紧导通装置2用于将输送过来的辊筒组件夹紧并导通;辊筒检测装置3包括第一辊筒检测机构和第二辊筒检测机构;第一辊筒检测机构和第二辊筒检测机构分别位于辊筒输送装置1的前后两侧,第一辊筒检测机构和第二辊筒检测机构分别对辊筒组件100上的第一辊筒组101和第二辊筒组102进行压力检测;辊筒间隙调节装置4包括第一调节机构和第二调节机构;第一调节机构和第二调节机构分别位于辊筒输送装置1上方左右两侧,第一调节机构和第二调节机构分别对第一辊筒组101和第二辊筒组102上的辊筒间隙进行调节。

35.如图3所示,图中为本发明所要检测的辊筒组件100,辊筒组件100包括辊筒输送载板103、辊筒电接触底板104、第一辊筒支架105、第二辊筒支架106、第一辊筒组101和第二辊筒组102;辊筒输送载板103上设置有多个定位通孔1031;辊筒电接触底板104通过连接块设置在辊筒输送载具103上,第一辊筒支架105和第二辊筒支架106左右对称设置在辊筒电接触底板104上,第一辊筒组101和第二辊筒组102横向且前后设置在第一辊筒支架105和第二辊筒支架106之间,第一辊筒组101和第二辊筒组102结构相同且对称设置,第一辊筒组101包括上方的第一辊筒1011和下方的第二辊筒1012,第一辊筒1011和第二辊筒1012之间形成压力检测间隙,通过辊筒检测装置3对压力检测间隙进行压力检测,从而来保证细辊筒1011和粗辊筒1012之间的压力在规定的范围内。

36.如图4所示,辊筒输送装置1包括第一输送组件11、第二输送组件12、第一链轮轴13、第二链轮轴14和传动电机15;第一输送组件11和第二输送组件12前后对称设置且结构相同;第一输送组件11和第二输送组件12的内侧均设置有输送链条111,通过把辊筒组件的前后两侧底部搭放在两条输送链条111上,从而将辊筒组件输送至辊筒夹紧导通装置2处。第一链轮轴13连接在第一输送组件11的进料端和第二输送组件12的进料端之间;第一链轮轴13上设置有传动轮131,传动电机15与传动轮131通过传动带张紧连接,第二链轮轴14连接在第一输送组件11的出料端和第二输送组件12的出料端之间;通过第一链轮轴13和第二链轮轴14实现两条输送链条111转动输送。

37.工作时,将辊筒组件100放置在两条输送链条111上,通过传动电机15带动传动轮131进行旋转驱动,从而使传动轮131带动第一链轮轴13进行旋转驱动,进而通过与第二链轮轴14相配合带动两条输送链条111转动输送,将两条输送链条111上的辊筒组件100移动至辊筒夹紧导通装置2处。

38.该辊筒输送装置1解决了覆膜机辊筒输送效率低以及输送定位精度低的问题。

39.如图5和图6所示,辊筒夹紧导通装置2包括辊筒夹紧机构21和辊筒导通机构22;辊筒夹紧机构21包括第一夹紧组件和第二夹紧组件;第一夹紧组件和第二夹紧组件左右对称设置且结构相同,通过第一夹紧组件和第二夹紧组件向中间夹紧,从而实现将辊筒组件100上的辊筒电接触底板104的左右两侧进行夹紧。第一夹紧组件包括夹紧支撑板211、夹紧水平定位气缸212、夹紧水平定位板213、夹紧连接架214、夹紧升降定位气缸215和夹紧升降定位板216;夹紧支撑板211设置在机架上,夹紧水平定位气缸212的固定部设置在夹紧支撑板211底部,夹紧水平定位气缸212的移动部与夹紧水平定位板213的底部连接,通过夹紧水平定位气缸212带动夹紧水平定位板213进行水平移动定位,进一步提升夹紧移动定位精度。夹紧连接架214连接在夹紧水平定位板213的顶部;夹紧连接架214的两侧通过夹紧连接滑轨2141与机架滑动连接,通过夹紧连接滑轨2141便于使夹紧连接架214更好的进行水平移动以及提供更好的支撑效果。夹紧升降定位气缸215设置在夹紧连接架214上,夹紧升降定位板216横向连接在夹紧升降定位气缸215的顶部;通过夹紧升降定位气缸215带动夹紧升降定位板216进行升降定位,从而便于更好的调节高度,对准辊筒组件100的辊筒电接触底板104,从而提升夹紧牢固度以及夹紧稳定性。夹紧升降定位板216的内侧设置有u型配合凹口2161;夹紧升降定位板216上位于u型配合凹口2161的两侧底部均设置有配合夹块2162;配合夹块2162纵向设置。通过两块配合夹块2162对准辊筒组件100的辊筒电接触底板104一侧部,通过左右两个夹紧组件将辊筒组件100的辊筒电接触底板104两侧牢牢夹紧。

40.如图6所示,辊筒导通机构22位于第一夹紧组件和第二夹紧组件之间,辊筒导通机构22包括辊筒导通支架221、多个辊筒导通升降气缸222、辊筒导通升降板223、多个感应模块224;辊筒导通支架221设置在机架上,多个辊筒导通升降气缸222规则排列设置在辊筒导通支架221的底部,多个辊筒导通升降气缸222的顶部穿过辊筒导通支架221与辊筒导通升降板223底部连接,通过多个辊筒导通升降气缸222能够更好的带动辊筒导通升降板223进行升降移动定位,提升移动过程中的稳定性以及平稳性。辊筒导通升降板223通过多根导杆与辊筒导通支架221滑动连接,通过多根导杆便于更好的使辊筒导通升降板223进行升降滑动。辊筒导通升降板223上规则排列设置有多个导通定位销2231,通过多个导通定位销2231便于更好的对准辊筒组件100的定位通孔1031,从而便于在上升过程中,使辊筒导通升降板223更好的对准辊筒组件的底部,提升定位精度。多个感应模块224规则排列设置在辊筒导通升降板223上;每个感应模块包括感应支撑板2241和感应接触开关2242;感应支撑板2241纵向设置在辊筒导通升降板223的底部,感应接触开关2242纵向设置在感应支撑板2241上;感应接触开关2242位于导通定位销2231内侧;且感应接触开关2242的顶部穿过辊筒导通升降板223与辊筒组件底部配合;通过感应接触开关2242接触到辊筒组件底部时,从而触发感应接触开关2242,将开关打开。辊筒导通升降板223的后部还设置有探针通孔2231;辊筒导通升降板223上位于探针通孔2231下方设置有探针弹簧连接板2232;探针弹簧连接板2232的顶部设置有多个规则排列的接触探针2233;每个接触探针2233的顶部穿过探针通孔2231,与辊筒组件的底部相接触导通,并且打开感应接触开关2242从而接导通源,使辊筒组件100上的第一辊筒组101和第二辊筒组102进行旋转。

41.工作时,通过辊筒夹紧机构21上的第一夹紧组件和第二夹紧组件向中间夹紧,通过夹紧水平定位气缸212带动夹紧水平定位板213向中间移动;通过夹紧升降定位气缸215带动夹紧升降定位板216进行升降定位,使夹紧升降定位板216上的两块配合夹块2162对准

辊筒组件100的辊筒电接触底板104一侧部,通过左右两个夹紧组件将辊筒组件100的辊筒电接触底板104两侧牢牢夹紧;通过辊筒导通机构22上的多个辊筒导通升降气缸222带动辊筒导通升降板223上升;使多个导通定位销2231便于更好的对准辊筒组件100上的定位通孔1031;使每个接触探针2233穿过探针通孔2231与辊筒组件的底部相接触导通;并使感应接触开关2242与辊筒组件底部接触,打开感应接触开关2242,最终使辊筒组件100上的第一辊筒组101和第二辊筒组102分别进行旋转。

42.该辊筒夹紧导通装置2解决了在覆膜机辊筒定位夹紧过程中,无法很好的确保覆膜机辊筒进行定位固定,以及无法进行良好的电接触使覆膜机辊筒进行驱动的问题。

43.通过辊筒夹紧导通装置2上的第一夹紧组件和第二夹紧组件向中间夹紧,从而实现将辊筒组件上的辊筒电接触底板104的左右两侧进行夹紧。通过夹紧水平定位气缸212带动夹紧水平定位板213进行水平移动定位,进一步提升夹紧移动定位精度。通过夹紧连接滑轨2141便于使夹紧连接架214更好的进行水平移动以及提供更好的支撑效果。通过夹紧升降定位气缸215带动夹紧升降定位板216进行升降定位,从而便于更好的调节高度,对准辊筒组件100的辊筒电接触底板104,从而提升夹紧牢固度以及夹紧稳定性。通过两块配合夹块2162对准辊筒组件100的辊筒电接触底板104一侧部,通过左右两个夹紧组件将辊筒组件100的辊筒电接触底板104两侧牢牢夹紧。通过多个辊筒导通升降气缸222能够更好的带动辊筒导通升降板223进行升降移动定位,提升移动过程中的稳定性以及平稳性。通过多根导杆便于更好的使辊筒导通升降板223进行升降滑动。辊筒导通升降板223上规则排列设置有多个导通定位销2231,通过多个导通定位销2231便于更好的对准辊筒组件100的定位通孔1031,从而便于在上升过程中,使辊筒导通升降板223更好的对准辊筒组件的底部,提升定位精度。

44.如图7和图8所示,第一辊筒检测机构和第二辊筒检测机构前后对称设置且结构相同,通过第一辊筒检测机构和第二辊筒检测机构分别对辊筒组件100上的第一辊筒组101和第二辊筒组102相配合,同时对第一辊筒组101和第二辊筒组102上辊筒间的压力进行检测。第一辊筒检测机构包括辊筒检测底板31、辊筒检测前后定位板32、辊筒检测升降支撑架33、辊筒检测升降组件34、辊筒检测水平定位组件35和辊筒压力检测组件36;辊筒检测底板31设置在机架上,辊筒检测前后定位板32通过辊筒检测前后定位导杆组321设置在辊筒检测底板31上方,通过辊筒检测前后定位导杆组321便于更好的将辊筒检测前后定位板32进行前后定位,方便前后调节以及进一步提升前后调节定位精度。辊筒检测前后定位板32通过多个辊筒检测前后定位滑轨设置在辊筒检测底板31上;通过多个辊筒检测前后定位滑轨便于使辊筒检测前后定位板32前后更好的进行滑动,提升滑动流畅性和平稳性。辊筒检测升降支撑架33通过多根支撑导杆331设置在辊筒检测前后定位板32上,通过多根支撑导杆331进一步提升支撑稳定性。辊筒检测升降组件34设置在辊筒检测升降支撑架33与辊筒检测前后定位板32之间,且在辊筒检测升降支撑架33与辊筒检测前后定位板32之间升降;辊筒检测水平定位组件35设置在辊筒检测升降组件34上,辊筒检测升降组件34用于带动辊筒检测水平定位组件35进行升降定位;辊筒压力检测组件36设置在辊筒检测水平定位组件35上;通过辊筒检测水平定位组件35带动辊筒压力检测组件36进行水平定位,辊筒压力检测组件36用于对辊筒之间的压力进行检测。

45.辊筒检测升降组件34包括第一辊筒检测升降转轴341、第二辊筒检测升降转轴

342、辊筒检测升降电机343、辊筒检测升降定位板344;第一辊筒检测升降转轴341纵向设置辊筒检测前后定位板32和辊筒检测升降支撑架33之间,且第一辊筒检测升降转轴341位于辊筒检测前后定位板32左侧;第二辊筒检测升降转轴342纵向设置辊筒检测前后定位板32和辊筒检测升降支撑架33之间,且第二辊筒检测升降转轴342位于辊筒检测前后定位板32右侧;辊筒检测升降定位板344通过多个升降定位套3441套设在第一辊筒检测升降转轴341和第二辊筒检测升降转轴342上,辊筒检测升降定位板344与第一辊筒检测升降转轴341和第二辊筒检测升降转轴342升降配合,便于使辊筒检测升降定位板344更好的进行升降调节定位,进一步提升辊筒检测升降定位板344升降定位精度。辊筒检测升降定位板344上设置两个有与辊筒压力检测组件36相配合的前后移动定位通孔;前后移动定位通孔用于给辊筒压力检测组件36提供空间。辊筒检测升降电机343位于第一辊筒检测升降转轴341下方,且辊筒检测升降电机343的转轴与第一辊筒检测升降转轴341连接,通过辊筒检测升降电机343带动第一辊筒检测升降转轴341进行旋转,辊筒检测升降电机343的转轴上设置有主动传动导轮3431;第二辊筒检测升降转轴342的底部连接有从动传动导轮3421;辊筒检测前后定位板32底部设置有辅助传动导轮321;主动传动导轮3431、从动传动导轮3421和辅助传动导轮321通过检测传动皮带张紧连接;通过检测传动皮带同时带动第一辊筒检测升降转轴341和第二辊筒检测升降转轴342进行旋转,从而使辊筒检测升降定位板344在第一辊筒检测升降转轴341和第二辊筒检测升降转轴342上进行升降,从而进一步提升升降定位精度,便于使辊筒压力检测组件36更好的对准辊筒组件100上辊筒间隙。

46.辊筒检测水平定位组件35包括第一检测水平移动组和第二检测水平移动组;第一检测水平移动组和第二检测水平移动组分别设置在辊筒检测升降定位板344左右两侧且结构相同;通过两组检测水平移动组确保更精准的检测出第一辊筒组101左右两侧的辊筒间隙的检测数据,防止由于第一辊筒1011和第二辊筒胶1012之间没有平行设置,从而只通过一个检测组检测出来的数据出现偏差,进而进一步提升检测精度。第一检测水平移动组包括检测水平移动电机351、检测水平转轴352、检测水平移动配合块353和检测水平移动定位板354;检测水平移动电机351和检测水平转轴352对齐设置在辊筒检测升降定位板344的前侧底部,且检测水平转轴352与检测水平移动电机351的转轴连接,通过检测水平移动电机351带动检测水平转轴352进行旋转。检测水平移动配合块353配合设置在检测水平转轴352上,通过检测水平转轴352旋转与检测水平移动配合块353配合,使检测水平移动配合块353进行水平移动定位。检测水平移动配合块353的顶部与检测水平移动定位板354的前侧底部;检测水平移动定位板354上设置有用于辊筒压力检测组件36前后移动的检测前后移动通孔。检测水平移动定位板354通过两条水平定位滑轨3541设置在辊筒检测升降定位板344上,从而进一步提升检测水平移动定位板354的移动流畅性和移动平稳性。

47.如图8所示,辊筒压力检测组件36包括第一压力检测模块和第二压力检测模块;第一压力检测模块和第二压力检测模块分别设置在第一检测水平移动组和第二检测水平移动组上,第一压力检测模块和第二压力检测模块结构相同;第一检测水平移动组包括辊筒压力检测电机361、辊筒压力检测转轴362、辊筒压力检测配合套363、压力传感支撑座364、压力传感安装座365、压力传感连接板366、压力传感器367、连接压块368和压力检测片369;辊筒压力检测电机361和辊筒压力检测转轴362分别前后方向设置在检测水平移动定位板354的底部且纵向位于前后移动定位通孔内。辊筒压力检测电机361的转轴与辊筒压力检测

转轴362的前端通过齿轮组连接,通过辊筒压力检测电机361带动辊筒压力检测转轴362进行旋转驱动。辊筒压力检测配合套363配合设置在辊筒压力检测转轴362上,通过辊筒压力检测转轴362旋转从而和辊筒压力检测配合套363相配合带动辊筒压力检测配合套363在辊筒压力检测转轴362上进行前后移动定位。压力传感支撑座364设置在辊筒压力检测配合套363上,通过压力传感支撑座364进一步提升支撑稳定性和支撑牢固性。压力传感安装座365纵向设置在压力传感支撑座364上,且压力传感安装座365的顶部穿过检测水平移动定位板354与压力传感连接板366连接,压力传感安装座365在检测前后移动通孔内前后移动。压力传感连接板366的后侧设置有u型检测开口3661,压力传感器367设置在u型检测开口3661内,便于更好的将压力传感器367固定在压力传感连接板366上,提升连接强度。连接压块368设置在压力传感器367的后部;连接压块368设置有检测压口3681,检测压口3681通过检测压片3682与压力检测片369后部固定连接,且压力检测片369前后方向设置,通过检测压片3682便于更好的将压力检测片369进行固定,提升压力检测片369的连接强度。

48.工作时,通过辊筒检测前后定位板32进行前后定位并固定;通过辊筒检测升降组件34上的辊筒检测升降电机343带动第一辊筒检测升降转轴341进行旋转,并通过检测传动皮带同时带动第一辊筒检测升降转轴341和第二辊筒检测升降转轴342进行旋转,从而使辊筒检测升降定位板344在第一辊筒检测升降转轴341和第二辊筒检测升降转轴342上进行升降定位,使辊筒压力检测组件36上的压力检测片369对准第一辊筒1011和第二辊筒1012之间的检测间隙;通过辊筒检测水平定位组件35上的检测水平移动电机351带动检测水平转轴352进行旋转,从而使检测水平移动配合块353带动检测水平移动定位板354进行水平移动定位;通过辊筒压力检测组件36上的辊筒压力检测电机361带动辊筒压力检测转轴362进行旋转驱动;从而使辊筒压力检测配合套363带动压力传感安装座365进行前后移动,进而将第一压力检测模块上的压力检测片369插入至左侧的第一辊筒1011和第二辊筒1012之间进行检测;将第二压力检测模块上的压力检测片369插入至右侧的第一辊筒1011和第二辊筒1012之间进行检测。

49.该辊筒检测装置3解决了在覆膜机检测过程中,无法精准的将压力检测片输送定位至辊筒之间的间隙内,从而导致压力检测片无法精准的检测辊筒之间的压力的问题。

50.通过辊筒检测装置3上辊筒检测升降定位板344与第一辊筒检测升降转轴341和第二辊筒检测升降转轴342升降配合,便于使辊筒检测升降定位板344更好的进行升降调节定位,进一步提升辊筒检测升降定位板344升降定位精度。通过检测传动皮带同时带动第一辊筒检测升降转轴341和第二辊筒检测升降转轴342进行旋转,从而使辊筒检测升降定位板344在第一辊筒检测升降转轴341和第二辊筒检测升降转轴342上进行升降,从而进一步提升升降定位精度,便于使辊筒压力检测组件36更好的对准辊筒组件100上辊筒间隙。通过两组检测水平移动组确保更精准的检测出第一辊筒组101左右两侧的辊筒间隙的检测数据,防止由于第一辊筒1011和第二辊筒胶1012之间没有平行设置,从而只通过一个检测组检测出来的数据出现偏差,进而进一步提升检测精度。检测水平移动定位板354通过两条水平定位滑轨3541设置在辊筒检测升降定位板344上,从而进一步提升检测水平移动定位板354的移动流畅性和移动平稳性。通过辊筒压力检测转轴362旋转从而和辊筒压力检测配合套363相配合带动辊筒压力检测配合套363在辊筒压力检测转轴362上进行前后移动定位。通过压力传感器367设置在u型检测开口3661内,便于更好的将压力传感器367固定在压力传感连

接板366上,提升连接强度。通过检测压片3682便于更好的将压力检测片369进行固定,提升压力检测片369的连接强度。

51.如图9所示,辊筒间隙调节装置4包括第一调节机构41和第二调节机构42;第一调节机构41和第二调节机构42分别设置在机架的前后两侧;第一调节机构41和第二调节机构42前后对称设置且结构相同。第一调节机构41和第二调节机构42分别用于调节辊筒组件100上的第一辊筒组101和第二辊筒组102;第一调节机构41包括调节支架411、调节水平定位电缸412、调节水平定位板413、调节前后定位电缸414、调节前后定位板415、调节升降定位电缸416、摄像定位模块417和电动螺丝调节器418;调节支架411水平设置在机架上,调节水平定位电缸412设置在调节支架411的顶部,调节水平定位板413的前部设置在调节水平定位电缸412的移动部上,通过调节水平定位电缸412带动调节水平定位板413进行水平移动定位。调节水平定位板413的后部通过调节水平定位滑轨设置在第二调节机构42上;调节前后定位电缸414设置在调节水平定位板413上,调节前后定位板415纵向设置在调节前后定位电缸414的移动部上,通过调节前后定位电缸414带动调节前后定位板415进行前后移动定位。摄像定位模块417设置在调节前后定位板415的左侧底部,摄像定位模块417用于定位调节螺丝的位置,便于使电动螺丝调节器418更精准的对准螺丝,从而进一步提升调节精度。调节升降定位电缸416设置在调节前后定位板415的右部,电动螺丝调节器418纵向设置在调节升降定位电缸416的移动部上,通过调节升降定位电缸416带动电动螺丝调节器418进行升降定位。电动螺丝调节器418用于对螺丝进行调节。

52.该辊筒间隙调节装置4解决了覆膜机辊筒组件检测不合格后无法对辊筒之间的压力直接进行调整的问题。

53.工作时,通过调节水平定位电缸412和调节前后定位电缸414相配合带动摄像定位模块417移动至调节螺丝处进行定位;在通过调节水平定位电缸412、调节前后定位电缸414和调节升降定位电缸416相配合带动电动螺丝调节器418移动至调节螺丝上方,通过电动螺丝调节器418对调节螺丝进行松紧调节。

54.如图1所示,一种覆膜机辊筒组件调节设备,依次通过以下步骤:

55.s1辊筒组件输送定位:通过辊筒输送装置1将辊筒组件输送至辊筒夹紧导通装置2处;

56.s2辊筒组件夹紧导通:通过辊筒夹紧导通装置2将辊筒组件的左右两端夹紧固定,并导通使辊筒组件上的第一辊筒组101和第二辊筒组102进行旋转;

57.s3辊筒组件压力检测:通过辊筒检测装置3分别对第一辊筒组101和第二辊筒组102进行压力检测;

58.s4辊筒组件间隙调节:通过辊筒间隙调节装置4将压力检测不合格的辊筒组件进行压力调节,并将压力调节至要求范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1