一种用于汽车防夹条的导通测试装置的制作方法

1.本发明涉及检测设备技术领域,特别是涉及一种用于汽车防夹条的导通测试装置。

背景技术:

2.以前曾用机械方法控制的车门系统现在逐渐改成电子控制,越来越多的低端汽车也开始采用电子控制的车门控制系统,利用can总线或者lin总线通信技术实现四个门之间的通信。车窗防夹功能是车门控制系统的难点之一。门控系统具有多种故障诊断能力,能够及时识别出短路、断路、过热、过载等故障。

3.汽车门窗防夹功能的设计,能更好地避免乘客在关闭门窗时手和其他身体部位,或物品被夹住而导致的意外伤害,提高汽车的安全性。汽车防夹条是一种设置在汽车门窗处,能直接获知汽车门窗关闭时是否存在障碍状态的装置。其一般是通过金属骨架安装到金属支架上,金属支架再通过螺钉紧固到汽车门窗钣金上。汽车防夹条的橡胶体内设有包括正负导线的防夹检测结构,当汽车门窗在关闭的过程中夹住物体而碰到障碍时,正、负导线受到挤压发生接触,形成电路回路而造成短路,防夹模块检测到此信号后,发出警报,或自动控制汽车门窗反向运动,如专利文献cn207728205 u公开的一种汽车电动尾门防夹条,包括有防夹电芯和钣金夹槽,防夹电芯的内部固定连接有第一导电层和第二导电层,第一导电层和第二导电层的内部均固定连接有第一裸导线和第二裸导线,防夹电芯的端部固定连接有导电片,所述导电片设有焊接点,导电片远离防夹电芯的一端焊接有延长线,钣金夹槽的内部设有固定架,钣金夹槽的内壁均固定连接有配合紧密条,钣金夹槽的侧壁固定连接有翻边,钣金夹槽的顶部固定连接有电芯柱条,电芯柱条开设有通孔。以上专利文献目的是提供一种靠“触觉”来控制的,控制系统一旦检测到压力时,便会停止运行,以防止夹伤人的汽车电动尾门防夹条。然而如何快速高效检测防夹条性能优劣是目前迫切需要解决的问题。

技术实现要素:

4.本发明的目的在于,提供一种用于汽车防夹条的导通测试装置,实现对汽车防夹条的性能进行快速高效的检测。

5.为解决上述技术问题,本发明提供一种用于汽车防夹条的导通测试装置,包括:机架,所述机架上表面安装有用于防夹条进行测试的测试机构,所述测试机构包括左右滑动安装在机架上表面的操作台,所述操作台上贯穿螺纹安装有位移丝杆,所述位移丝杆转动安装在机架上,且位移丝杆传动连接有位移电机,所述机架上表面位于位移丝杆中心后端位置处竖直安装有导向轨道,所述导向轨道内转动安装有挤压丝杆,所述挤压丝杆传动连接有挤压电机,所述导向轨道上上下滑动安装有压块,所述压块与挤压丝杆贯穿螺纹连接,所述机架上表面一侧设置有插口,所述位移电机、挤压电机和插口共同电连接有自动控制系统。

6.进一步的,所述机架包括用于安装测试机构的安装台面,所述安装台面底面安装有电控箱,所述电控箱底面四角均设置有万向刹车轮,所述安装台面上表面外围设置有防护机构。

7.进一步的,所述防护机构包括分别设置在安装台面上表面左右两侧以及后端的三个安装框,所述安装框内设置有防护玻璃。

8.进一步的,所述操作台包括与机架滑动连接且与位移丝杆螺纹连接的驱动块,所述驱动块上表面可拆卸安装有放置座,所述放置座上开设有用于对防夹条进行定位放置的定位槽。

9.进一步的,所述位移电机和挤压电机均采用伺服电机。

10.进一步的,所述自动控制系统包括与位移电机、挤压电机和插口分别电信号连接的控制处理器,所述控制处理器固定安装在安装框上,所述控制处理器前表面设置有触摸屏以及操作按键,且所述触摸屏和操作按键均与控制处理器电连接。

11.进一步的,所述定位槽开口端做倒角处理。

12.进一步的,所述位移电机和挤压电机均通过减速机和联轴器分别与位移丝杆和挤压丝杆传动连接。

附图说明

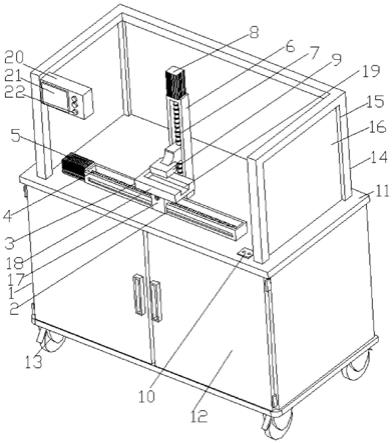

13.图1为本发明用于汽车防夹条的导通测试装置的整体结构示意图。

具体实施方式

14.下面将结合示意图对本发明的用于汽车防夹条的导通测试装置进行更详细的描述,其中表示了本发明的优选实施例,应该理解本领域技术人员可以修改在此描述的本发明,而仍然实现本发明的有利效果。因此,下列描述应当被理解为对于本领域技术人员的广泛知道,而并不作为对本发明的限制。

15.在下列段落中参照附图以举例方式更具体地描述本发明。根据下面说明和权利要求书,本发明的优点和特征将更清楚。需说明的是,附图均采用非常简化的形式且均使用非精准的比例,仅用以方便、明晰地辅助说明本发明实施例的目的。

16.如图1所示,本发明实施例提出了一种用于汽车防夹条的导通测试装置,包括:机架1,所述机架1上表面安装有用于防夹条进行测试的测试机构2,所述测试机构2包括左右滑动安装在机架1上表面的操作台3,所述操作台3上贯穿螺纹安装有位移丝杆4,所述位移丝杆4转动安装在机架1上,且位移丝杆4传动连接有位移电机5,所述机架1上表面位于位移丝杆4中心后端位置处竖直安装有导向轨道6,所述导向轨道6内转动安装有挤压丝杆7,所述挤压丝杆7传动连接有挤压电机8,所述导向轨道6上上下滑动安装有压块9,所述压块9与挤压丝杆7贯穿螺纹连接,所述机架1上表面一侧设置有插口10,所述位移电机5、挤压电机8和插口10共同电连接有自动控制系统。

17.所述机架1包括用于安装测试机构2的安装台面11,所述安装台面11底面安装有电控箱12,所述电控箱12底面四角均设置有万向刹车轮13,所述安装台面11上表面外围设置有防护机构14。在本实施方式中,万向刹车轮13的设置,提升了装置整体的灵活度。

18.所述防护机构14包括分别设置在安装台面11上表面左右两侧以及后端的三个安

装框15,所述安装框15内设置有防护玻璃16。在本实施方式中,防护玻璃16的设置,提升装置在使用过程中的安全性。

19.所述操作台3包括与机架1滑动连接且与位移丝杆4螺纹连接的驱动块17,所述驱动块17上表面可拆卸安装有放置座18,所述放置座18上开设有用于对防夹条进行定位放置的定位槽19。在本实施方式中,放置座18的可拆卸设置,实现根据不同型号的防夹条更换不同定位槽19的放置座18。

20.所述位移电机5和挤压电机8均采用伺服电机。在本实施方式中,位移电机5和挤压电机8,实现防夹条检测过程中的精准程序化控制。

21.所述自动控制系统包括与位移电机5、挤压电机8和插口10分别电信号连接的控制处理器20,所述控制处理器20固定安装在安装框15上,所述控制处理器20前表面设置有触摸屏21以及操作按键22,且所述触摸屏21和操作按键22均与控制处理器20电连接。在本实施方式中,通过操作按钮22对检测下达指令,利用触摸屏21可随时观察检测数据。

22.所述定位槽19开口端做倒角处理。在本实施方式中,定位槽19开口端做倒角处理,方便进行防夹条的定位放置。

23.所述位移电机5和挤压电机8均通过减速机和联轴器分别与位移丝杆4和挤压丝杆7传动连接。在本实施方式中,减速机和联轴器的,为移电机5和挤压电机8提供了有效的防护,提升了位移电机5和挤压电机8的使用寿命。

24.以下列举所述用于汽车防夹条的导通测试装置的较优实施例,以清楚的说明本发明的内容,应当明确的是,本发明的内容并不限制于以下实施例,其他通过本领域普通技术人员的常规技术手段的改进亦在本发明的思想范围之内。

25.本发明实施例提出了一种用于汽车防夹条的导通测试装置的使用方法,具体如下:

26.在检测前,根据防夹条类型更换上相应的放置座18,接着调用控制处理器20中相应的运行程序并进行检测前的调试,调试完成后,进行防夹条的检测,此时放置座18位于压块9正下方,将防夹条置于放置座18上的定位槽19内,并将防夹条的电接插头与插口10匹配,接着通过操作按键22手动启动程序,首先挤压电机8驱动,带动压块8向下运动对防夹条施加大约20n左右的压力,此时防夹条内部被导通,触摸屏21上会显示出一个一百欧姆以下的电阻值,届时,压块8回程,位移电机5驱动,带动防夹条向左运动一段距离,待平稳后,挤压电机8再次驱动带动压块8对防夹条进行第二次施压,此时触摸屏21会再显示一个导通状态下的一百欧姆以下的电阻值,二次施压后,压块8回程,同时位移电机5再次驱动,带动防夹条向右运动一段距离,待平稳后,挤压电机8驱动带动压块9对防夹条进行三次施压,此时,触摸屏21会显示第三次导通状态下的一百欧姆以下的电阻值,三次施压后,挤压电机8驱动带动压块回程,且位移电机5驱动带动放置座至防夹条第一次施压位置处,一个检测周期结束,完整周期为十五秒左右,若三次导通测试时的电阻在要求的公差范围内则产品的导通性能是良好的。

27.综上所述,本发明相对于现有技术,具有如下优势:

28.本发明通过控制处理器控制位移电机和挤压电机进行程序化的运作,能够对汽车防夹条的性能进行快速高效的自动检测,从而保证了汽车防夹条在使用过程中的安全性。

29.显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精

神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1