电缆缓冲层烧蚀转移特性模拟装置及方法与流程

1.本技术涉及电缆领域,具体而言,涉及一种电缆缓冲层烧蚀转移特性模拟装置及方法。

背景技术:

2.高压电力电缆在实际制造、运输、安装和运行的过程中,会不可避免地受到外界的挤压、扭曲甚至过度弯折等情况,导致电力电缆中的铝护套与缓冲层发生过盈接触或不良接触。这种不均匀接触会导致缓冲层中流过的泄露电流不均匀,使得缓冲层局部发生烧蚀劣化,并在缓冲层、铝护套以及绝缘屏蔽层表面形成烧蚀白斑。另外在电缆的生产、存放以及运行的过程中会有水分进入到电力电缆中。缓冲层在有水分的环境下,会使得铝护套发生电化学腐蚀,生成烧蚀白斑。通常认为烧蚀白斑的成分为na2co3、na2hco3及al2o3等白色粉末状物质,这些物质将使高压电缆皱纹铝护套与缓冲层之间出现高阻连接,容易引起发热过度甚至局部放电,严重危害电缆的正常运行,极易导致电力电缆故障,造成了大量的经济损失。

3.目前对缓冲层的烧蚀机理已有共识,即上述的铝护套与缓冲层的不均匀接触,以及电缆受潮导致铝护套发生的电化学腐蚀。但目前对于引发电缆缓冲层烧蚀的条件阈值尚不明确,导致难以突破当前对于电缆缓冲层故障检测技术。因此当前亟需通过模拟实际电缆运行工况,精细化研究导致电缆缓冲层烧蚀故障的理化机理及条件阈值,从而提出有效可行的实际电缆烧蚀故障检测方法。

4.目前对于缓冲层烧蚀的模拟研究系统,其关注点均集中在缓冲层试样参数的变化,如电阻率、重量等。这些参量难以在实际运行的电缆中进行测量,因此已有的烧蚀模拟系统获得的规律无法满足实际运行电缆烧蚀故障检测的需求。研究表明在缓冲层烧蚀过程中,会有氢气等气体的产生。而目前对于实际运行电缆中气体含量的变化规律尚不明确。因此研究在电缆烧蚀发生时气体含量的阈值以及在烧蚀过程中气体含量的变化规律,对于获得新型且实用的实际电缆烧蚀故障检测技术具有重要的指导意义。

技术实现要素:

5.本技术的主要目的在于提供一种电缆缓冲层烧蚀转移特性模拟装置及方法,以解决现有技术中对于实际运行电缆中气体含量的变化规律尚不明确的技术问题。

6.为了实现上述目的,根据本技术的一个方面,提供了一种电缆缓冲层烧蚀转移特性模拟装置,该装置包括:缓冲层烧蚀模拟系统,包括烧蚀试样,烧蚀试样包括依次叠置的电缆绝缘屏蔽试样、电缆缓冲层试样和铝护套试样;电流供电单元,用于为烧蚀试样供电,以使得电缆缓冲层试样处于烧蚀状态,进而产生气体;气体分析仪,用于检测气体的成分和含量。

7.进一步地,缓冲层烧蚀模拟系统,该装置还包括实验密封腔和烧蚀模拟电极系统,实验密封腔包括密封盖、密封腔壳体和密封盖密封组件,所述密封盖上安装有用于连接实

验密封腔内外的n个线路连接组件,所述密封盖上安装有用于收集实验密封腔内气体的球阀,其中,n>2;烧蚀模拟电极系统包括电极支撑组件、电极组件以及调压组件,电极支撑组件包括上电极绝缘支撑板、下电极绝缘支撑板、电极支撑杆、用于固定上电极绝缘支撑板与电极支撑杆的固定组件和电极支撑脚,电极支撑杆的下端固定于下电极绝缘支撑板上,上端与上电极绝缘支撑板相连接,并通过固定组件固定;电极组件包括:n

‑

1个可上下自由活动的上电极、固定于各上电极上方的压力调节件托盘和位于压力调节件托盘上的调压组件,一个固定于下电极绝缘支撑板上的下电极,n

‑

1个上电极自由穿插于上电极绝缘支撑板中,以满足接触压力可调,调压组件具有不同重量,用于调节上电极与烧蚀试样之间的接触压力。

8.进一步地,该装置还包括导气管,球阀的外口与导气管的一端相连接,导气管的另一端连接气体分析仪。

9.进一步地,电流供电单元包括交流电流源,保护电阻和n

‑

1个电流表,交流电流源的输入端与市电电连接,交流电流源的输出端与所述保护电阻的第一端电连接,保护电阻的第二端与n

‑

1个电流表的第一端电连接,n

‑

1个电流表的第二端分别与n

‑

1个线路连接组件连接,其余一个线路连接组件接地。

10.进一步地,接地的线路连接组件与下电极电连接,其余的n个线路连接组件与n个上电极一一对应连接。

11.进一步地,烧蚀模拟电极系统与实验密封腔是相互独立的。

12.进一步地,密封盖的材质为聚四氟乙烯,密封腔壳体的材质为有机玻璃。

13.根据本技术的一个方面,提供了一种模拟电缆缓冲层烧蚀转移特性的方法,该方法包括:

14.步骤s1:缓冲层烧蚀模拟系统的清洁与干燥:将密封腔壳体置于鼓风干燥箱中进行充分干燥及换气;清理烧蚀模拟电极系统中的上电极与下电极的表面,干燥完毕后,进入步骤s2;

15.步骤s2:试样布置与线路连接:将电缆绝缘屏蔽试样、电缆缓冲层试样、铝护套试样依次置于上电极与下电极之间,在各上电极上方的压力调节件托盘上放置不同重量的调压组件以实现电缆缓冲层试样和铝护套试样的不均匀接触,将烧蚀模拟电极系统置于密封腔壳体中,封盖密封盖,关闭球阀,将缓冲层烧蚀模拟系统与提供施加于电缆缓冲层的电流的电流供电单元连接,进入步骤s3;

16.步骤s3:烧蚀故障转移特性的模拟与气体分析:打开电流源施加一恒定电流,经过一个烧蚀周期后,记录各个电流表示数的变化情况并关闭电流源,先打开球阀以及气体分析仪,对实验密封腔中的气体成分及含量进行收集和分析;分析完毕后,打开实验密封腔,取出电缆缓冲层试样,得到电缆缓冲层试样在各个电极下的烧蚀程度,并对电缆缓冲层试样的各项性能指标进行测量;测量完毕后,立即将电缆缓冲层试样放回缓冲层烧蚀模拟系统中,打开电流源,施加与之前相同大小的电流,继续烧蚀;

17.步骤s4:重复步骤s3,在相同的烧蚀周期下重复烧蚀,观察不同烧蚀实验周期后,电缆缓冲层试样在各个电极下对应位置烧蚀程度的变化、生成气体成分及含量的变化、电缆缓冲层试样各个部位电阻率的变化;

18.步骤s5:不同烧蚀电流密度下的缓冲层烧蚀模拟:调节电流源,对缓冲层烧蚀模拟

系统施加不同大小的电流,重复步骤s2、步骤s3和步骤s4,获得不同烧蚀电流密度下的电缆缓冲层试样的烧蚀特性及烧蚀转移特性;

19.步骤s6:不同接触情况下缓冲层烧蚀模拟:调节不同的上电极上的调压组件的重量,得到电缆缓冲层试样与铝护套试样不同的接触情况,重复步骤s2、步骤s3、步骤s4和步骤s5,得到不同接触情况下电缆缓冲层的烧蚀特性及烧蚀转移特性。

20.进一步地,该方法还包括:步骤s1中的干燥温度为80~110℃,干燥时长为12~18h。

21.进一步地,该方法还包括:烧蚀周期为10min~6h。

22.应用本技术的技术方案,通过缓冲层烧蚀模拟系统,包括烧蚀试样,烧蚀试样包括依次叠置的电缆绝缘屏蔽试样、电缆缓冲层试样和铝护套试样;通过电流供电单元,用于为烧蚀试样供电,以使得电缆缓冲层试样处于烧蚀状态,进而产生气体;通过气体分析仪,用于检测气体的成分和含量。本技术通过缓冲层烧蚀模拟系统、电流供电单元、气体分析仪,实现了通过控制不同电极的接触压力,形成不均匀接触,并收集烧蚀过程中产生的气体,研究在不均匀接触下缓冲层的烧蚀的气体生成规律,进而解决了现有技术中对于实际运行电缆中气化规律尚不明确的技术问题。

附图说明

23.构成本技术的一部分的说明书附图用来提供对本技术的进一步理解,本技术的示意性实施例及其说明用于解释本技术,并不构成对本技术的不当限定。在附图中:

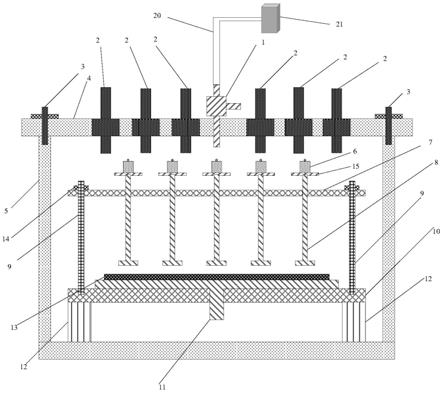

24.图1是根据本技术实施例的一种电缆缓冲层烧蚀转移特性模拟装置的示意图;

25.图2是根据本技术实施例的一种可选的电缆缓冲层烧蚀转移特性模拟装置的示意图;

26.图3是根据本技术实施例的一种可选的烧蚀模拟外电路接线原理图;

27.图4是根据本技术实施例的一种模拟电缆缓冲层烧蚀转移特性方法的流程图。

28.其中,上述附图包括以下附图标记:

29.1、球阀;2、线路连接组件;3、密封盖密封组件;4、密封盖;5、密封腔壳体;6、调压组件;7、上电极绝缘支撑板;8、上电极;9、电极支撑杆;10、下电极绝缘支撑板;11、下电极;12、电极支撑脚;13、烧蚀试样;14、固定组件;15、压力调节件托盘;16、交流电流源;17、保护电阻;18、电流表;19、缓冲层烧蚀模拟系统;20、导气管;21、气体分析仪。

具体实施方式

30.应该指出,以下详细说明都是例示性的,旨在对本技术提供进一步的说明。除非另有指明,本文使用的所有技术和科学术语具有与本技术所属技术领域的普通技术人员通常理解的相同含义。

31.需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本技术的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作、器件、组件和/或它们的组合。

32.应该理解的是,当元件(诸如层、膜、区域、或衬底)描述为在另一元件“上”时,该元

件可直接在该另一元件上,或者也可存在中间元件。而且,在说明书以及权利要求书中,当描述有元件“连接”至另一元件时,该元件可“直接连接”至该另一元件,或者通过第三元件“连接”至该另一元件。

33.实施例1

34.本技术实施例提供了一种电缆缓冲层烧蚀转移特性模拟装置,需要说明的是,本技术实施例的电缆缓冲层烧蚀转移特性模拟装置可以用于执行本技术实施例所提供的用于模拟电缆缓冲层烧蚀转移特性的方法。以下对本技术实施例提供的电缆缓冲层烧蚀转移特性模拟装置进行介绍。

35.图1是根据本技术实施例的一种电缆缓冲层烧蚀转移特性模拟装置的示意图。如图1所示,该装置包括:

36.缓冲层烧蚀模拟系统19,包括烧蚀试样13,烧蚀试样包括依次叠置的电缆绝缘屏蔽试样、电缆缓冲层试样和铝护套试样。

37.电流供电单元,用于为烧蚀试样供电,以使得电缆缓冲层试样处于烧蚀状态,进而产生气体。

38.气体分析仪21,用于检测气体的成分和含量。

39.在一个可选的实施例中,通过电流供电单元,在电流的作用下,使得电缆缓冲层试样处于烧蚀状态,进而产生气体,采用气体分析仪得到在电流不同的情况下,气体的变化规律,即在不同的烧蚀状态下,气体的变化规律。

40.应用本技术的技术方案,通过缓冲层烧蚀模拟系统,包括烧蚀试样,烧蚀试样包括依次叠置的电缆绝缘屏蔽试样、电缆缓冲层试样和铝护套试样;通过电流供电单元,用于为烧蚀试样供电,以使得电缆缓冲层试样处于烧蚀状态,进而产生气体;通过气体分析仪,用于检测气体的成分和含量。本技术通过缓冲层烧蚀模拟系统、电流供电单元、气体分析仪,实现了通过控制不同电极的接触压力,形成不均匀接触,并收集烧蚀过程中产生的气体,研究在不均匀接触下缓冲层的烧蚀的气体生成规律,进而解决了现有技术中对于实际运行电缆中气化规律尚不明确的技术问题。

41.进一步地,如图2所示,缓冲层烧蚀模拟系包括实验密封腔和烧蚀模拟电极系统,实验密封腔包括密封盖4、密封腔壳体5和密封盖密封组件3,所述密封盖4上安装有用于连接实验密封腔内外的n个线路连接组件2,所述密封盖4上安装有用于收集实验密封腔内气体的球阀1,其中,n>2;烧蚀模拟电极系统包括电极支撑组件、电极组件以及调压组件,电极支撑组件包括上电极绝缘支撑板7、下电极绝缘支撑板10、电极支撑杆9、用于固定上电极绝缘支撑板7与电极支撑杆9的固定组件14和电极支撑脚12,电极支撑杆9的下端固定于下电极绝缘支撑板10上,上端与上电极绝缘支撑板7相连接,并通过固定组件14固定;电极组件包括:n

‑

1个可上下自由活动的上电极8、固定于各上电极上方的压力调节件托盘15和位于压力调节件托盘15上的调压组件6,一个固定于下电极绝缘支撑板10上的下电极11,n

‑

1个上电极8自由穿插于上电极绝缘支撑板7中,以满足接触压力可调,调压组件6具有不同重量,用于调节上电极8与烧蚀试样13之间的接触压力。

42.如图2所示,可以模拟不均匀接触状态并进行气体分析的电缆缓冲层烧蚀转移特性模拟装置,密封盖4可以是聚四氟乙烯盖,密封腔壳体5可以是透明壳体,进一步地,还可以优选为有机玻璃壳体;上电极绝缘支撑板7和下电极绝缘支撑板10形状尺寸一致,可以是

矩形。上电极绝缘支撑板7和下电极绝缘支撑板10可以采用环氧树脂,电极支撑杆9可以是聚四氟乙烯。上电极绝缘支撑板7可以开若干孔以布置上电极8,下电极绝缘支撑板10可以开单孔以方便下电极11引出接线端。上电极8顶端固定一托盘,用于放置调压组件6以改变电极接触状态。上电极8顶端托盘可以优选为聚四氟乙烯材料,形状可以优选为圆形。

43.进一步地,如图2所示,该装置还包括导气管20,球阀1的外口与导气管20的一端相连接,导气管20的另一端连接气体分析仪21。

44.仍以模拟不均匀接触状态并进行气体分析的电缆缓冲层烧蚀转移特性模拟装置为例,仍如图2所示,线路连接组件2可以是6个,与球阀1一起呈一字分布均匀排列于密封盖4上,6个线路连接组件2中,5个与上电极8相连接,一个与下电极11相连接;上电极8在上电极绝缘支撑板7中呈一字均匀排列,下电极11在下电极绝缘支撑板10中间从下部通过螺钉伸出一接线端,用于外部线路的连接;5个上电极8分别与5个线路连接组件2相连接,下电极11与1个线路连接组件2相连接。

45.进一步地,如图2所示,电流供电单元包括交流电流源16,保护电阻17和n

‑

1个电流表18,交流电流源16的输入端与市电电连接,交流电流源16的输出端与所述保护电阻17的第一端电连接,保护电阻17的第二端与n

‑

1个电流表18的第一端电连接,n

‑

1个电流表18的第二端分别与n

‑

1个线路连接组件2连接,其余一个线路连接组件2接地。

46.进一步地,如图2所示,接地的线路连接组件2与下电极11电连接,其余的n个线路连接组件2与n个上电极8一一对应连接。

47.进一步地,烧蚀模拟电极系统与实验密封腔是相互独立的。

48.进一步地,密封盖的材质为聚四氟乙烯,密封腔壳体的材质为有机玻璃。

49.在一个可选的实施例中,可以进行气体分析且接触状态可调的电缆缓冲层烧蚀转移特性模拟装置如图2及图3所示,包括实验密封腔以及烧蚀电极系统。实验密封腔包括密封腔壳体5、密封盖4、用于收集气体的球阀1、用于连接实验腔内部电极与外部电源的线路连接组件2、用于密封实验腔的密封盖密封组件3。密封盖4为40cm

×

30cm的矩形,厚度为1cm,采用聚四氟乙烯制成。密封腔壳体5为40cm

×

30cm

×

20cm的长方体,厚度为1.5cm,采用有机玻璃制成。球阀1具有可开闭的开关,导管孔径为2mm,贯穿于密封盖4。线路连接组件2为嵌于密封盖4中的螺母于贯穿于密封盖4的螺钉,螺母直径1.5cm,螺钉长度4cm。密封盖密封组件3为螺钉与螺母,螺钉长度2cm,螺母直径1.5cm。电极系统包括电极固定夹持组件、用于向缓冲层施加电流的电极组件,整个电极系统独立于实验密封腔,可从密封腔中取出;固定夹持组件包括下电极绝缘支撑板10、电极支撑脚12、上电极绝缘支撑板7以及连接上下电极绝缘支撑板之间的电极支撑杆9。上电极绝缘支撑板7和下电极绝缘支撑板10均为30cm

×

20cm的矩形,厚度为1cm,材料为环氧树脂。连接杆直径0.5mm,长15cm,材料为聚四氟乙烯。电极可以包括5个相同的上电极8与一个整体的下电极11,上电极8穿插在上电极绝缘支撑板10中并可上下调节,下电极11固定于下电极绝缘支撑板10。下电极11尺寸与下绝缘支撑板10一致,在中间伸出一螺杆用于外部线路连接。上电极8直径5cm,上电极杆直径1cm,长度8cm。上电极8与下电极11均为黄铜材质。上电极8顶部具有一压力调节件托盘15,可放置不同重量的调压组件6,以改变电极与试样的接触情况。压力调节件托盘15为直径40mm、厚度10mm的圆板形结构,与上电极8的上端固定连接。调压组件6为具有重量标识的砝码,便于实际快速调节电极施加于试样的接触压力。球阀1的外口与导气管20的一端相连接,导气管20

另一端连接气体分析仪21。

50.实施例2

51.根据本技术的实施例,提供了一种模拟电缆缓冲层烧蚀转移特性的方法。需要说明的是,在附图的流程图示出的步骤可以在诸如一组计算机可执行指令的计算机系统中执行,并且,虽然在流程图中示出了逻辑顺序,但是在某些情况下,可以以不同于此处的顺序执行所示出或描述的步骤。

52.图4是根据本技术实施例的模拟电缆缓冲层烧蚀转移特性的方法的流程图。如图2至图4所示,该方法包括以下步骤:

53.步骤s1:缓冲层烧蚀模拟系统的清洁与干燥:将密封腔壳体5置于鼓风干燥箱中进行充分干燥及换气;清理烧蚀模拟电极系统中的上电极8与下电极11的表面,干燥完毕后,进入步骤s2;

54.步骤s2:试样布置与线路连接:将电缆绝缘屏蔽试样、电缆缓冲层试样、铝护套试样依次置于上电极8与下电极11之间,在各上电极8上方的压力调节件托盘15上放置不同重量的调压组件6以实现电缆缓冲层试样和铝护套试样的不均匀接触,将烧蚀模拟电极系统置于密封腔壳体5中,封盖密封盖4,关闭球阀1,将缓冲层烧蚀模拟系统19与提供施加于电缆缓冲层的电流的电流供电单元连接,进入步骤s3;

55.步骤s3:烧蚀故障转移特性的模拟与气体分析:打开电流源16施加一恒定电流,经过一个烧蚀周期后,记录各个电流表18示数的变化情况并关闭电流源16,先打开球阀1以及气体分析仪21,对实验密封腔中的气体成分及含量进行收集和分析;分析完毕后,打开实验密封腔,取出电缆缓冲层试样,得到电缆缓冲层试样在各个电极下的烧蚀程度,并对电缆缓冲层试样的各项性能指标进行测量;测量完毕后,立即将电缆缓冲层试样放回缓冲层烧蚀模拟系统19中,打开电流源16,施加与之前相同大小的电流,继续烧蚀;

56.步骤s4:重复步骤s3,在相同的烧蚀周期下重复烧蚀,观察不同烧蚀实验周期后,电缆缓冲层试样在各个电极下对应位置烧蚀程度的变化、生成气体成分及含量的变化、电缆缓冲层试样各个部位电阻率的变化;

57.步骤s5:不同烧蚀电流密度下的缓冲层烧蚀模拟:调节电流源16,对缓冲层烧蚀模拟系统19施加不同大小的电流,重复步骤s2、步骤s3和步骤s4,获得不同烧蚀电流密度下的电缆缓冲层试样的烧蚀特性及烧蚀转移特性;

58.步骤s6:不同接触情况下缓冲层烧蚀模拟:调节不同的上电极8上的调压组件6的重量,得到电缆缓冲层试样与铝护套试样不同的接触情况,重复步骤s2、步骤s3、步骤s4和步骤s5,得到不同接触情况下电缆缓冲层的烧蚀特性及烧蚀转移特性。

59.进一步地,该方法还包括:步骤s1中的干燥温度为80~110℃,干燥时长为12~18h。

60.进一步地,该方法还包括:烧蚀周期为10min~6h。

61.在一个可选的实施例中,本实施例取110kv高压电缆蓬松棉

‑

聚丙烯酸钠

‑

无纺布结构阻水缓冲层,裁剪至40cm长作为缓冲层试样;取高压电缆铝护套用电工铝片,切割为5cm

×

5cm的正方形,作为铝护套试样;取高压电缆用绝缘屏蔽层,裁剪至40cm长,作为绝缘屏蔽层试样。本实施例中,提供了一种高压电缆缓冲层烧蚀故障转移特性的模拟方法,利用实施例1提供的可进行气体分析且接触状态可调的电缆缓冲层烧蚀转移特性模拟装置,在

给定的恒定电流源电流幅值以及不同电极接触压力下进行高压电缆缓冲层烧蚀实验,仍以图2及图3所示,具体步骤如下:1、烧蚀模拟系统的清洁与干燥:将实验密封腔壳体5置于鼓风干燥箱中,在100℃下进行充分干燥及换气18h;清理电极系统中的上电极8与下电极11表面,进行干燥;2、试样布置与线路连接:将电缆绝缘屏蔽试样、电缆缓冲层试样、铝护套试样依次置于电极系统中的上电极8与下电极11之间,试样的放置顺序模拟真型电缆中的结构,按照绝缘屏蔽试样、缓冲层试样、铝护套试样依次从下往上放置,并在不同上电极8上方的压力调节件托盘15上放置不同重量的调压组件6以实现缓冲层与铝护套之间的不均匀接触。将电极系统置于实验密封腔中,封盖密封盖4,关闭球阀1,将缓冲层烧蚀模拟系统19与提供施加于缓冲层的电流的线路单元进行连接;3、烧蚀故障转移特性的模拟与气体分析:打开电流源16施加一恒定电流,电流幅值为1a,每个烧蚀周期取30min。经过一段烧蚀周期后,记录各个电流表18示数的变化情况,并关闭电流源16,先打开球阀1以及气体分析仪21,对实验密封腔中的气体成分及含量进行收集和分析。分析完毕后,打开实验密封腔,取出缓冲层试样,观察其在各个电极下的烧蚀程度,并对其质量进行测量。测量完毕后,立即将试样放回缓冲层烧蚀模拟系统19,打开电流源16,施加与之前相同大小的电流,继续烧蚀;4、重复步骤3,在相同的烧蚀周期下重复烧蚀,重复6个周期后观察不同烧蚀实验周期后,缓冲带试样在各个电极下对应位置烧蚀程度的变化、生成气体成分及含量的变化、缓冲带试样各个部位电阻率的变化,即可得到不均匀接触下缓冲层烧蚀的转移特性;5、不同烧蚀电流密度下的缓冲层烧蚀模拟:调节电流源16,对烧蚀模拟系统施加不同大小的电流,重复步骤2、3、4,获得不同烧蚀电流密度下的电缆缓冲层的烧蚀特性及烧蚀转移特性;6、不同接触情况下缓冲层烧蚀模拟:调节不同上电极8上调压组件6的重量,得到缓冲层与铝护套不同的接触情况,重复步骤2、3、4、5,得到不同接触情况下电缆缓冲层的烧蚀特性及烧蚀转移特性。综上所述,本技术提供的模拟电缆缓冲层烧蚀转移特性的方法,通过调压组件对不同电极施加不同的压力,模拟实际电缆中皱纹铝护套与缓冲层的不均匀接触情况,并通过实验外围线路,对缓冲层烧蚀模拟系统施加恒定电流模拟烧蚀,同时利用密封腔收集烧蚀过程中产生的气体,导入气体分析仪进行分析,获得不均匀接触下电缆缓冲层的烧蚀特性及烧蚀转移特性,得到烧蚀发生时的条件阈值,为获得实用化实际高压电缆缓冲层烧蚀故障检测技术的发展提供研究基础和技术支撑。

62.从以上的描述中,可以看出,本技术上述的实施例实现了如下技术效果:

63.1)、应用本技术的技术方案,通过缓冲层烧蚀模拟系统,包括烧蚀试样,烧蚀试样包括依次叠置的电缆绝缘屏蔽试样、电缆缓冲层试样和铝护套试样;通过电流供电单元,用于为烧蚀试样供电,以使得电缆缓冲层试样处于烧蚀状态,进而产生气体;通过气体分析仪,用于检测气体的成分和含量。本技术通过缓冲层烧蚀模拟系统、电流供电单元、气体分析仪,实现了通过控制不同电极的接触压力,形成不均匀接触,并收集烧蚀过程中产生的气体,研究在不均匀接触下缓冲层的烧蚀的气体生成规律,进而解决了现有技术中对于实际运行电缆中气化规律尚不明确的技术问题。

64.2)、应用本技术的技术方案,依次执行步骤s1:缓冲层烧蚀模拟系统的清洁与干燥:将密封腔壳体置于鼓风干燥箱中进行充分干燥及换气;清理烧蚀模拟电极系统中的上电极与下电极的表面,干燥完毕后,进入步骤s2;步骤s2:试样布置与线路连接:将电缆绝缘屏蔽试样、电缆缓冲层试样、铝护套试样依次置于上电极与下电极之间,在各上电极上方的

压力调节件托盘上放置不同重量的调压组件以实现电缆缓冲层试样和铝护套试样的不均匀接触,将烧蚀模拟电极系统置于密封腔壳体中,封盖密封盖,关闭球阀,将缓冲层烧蚀模拟系统与提供施加于电缆缓冲层的电流的电流供电单元连接,进入步骤s3;步骤s3:烧蚀故障转移特性的模拟与气体分析:打开电流源施加一恒定电流,经过一个烧蚀周期后,记录各个电流表示数的变化情况并关闭电流源,先打开球阀以及气体分析仪,对实验密封腔中的气体成分及含量进行收集和分析;分析完毕后,打开实验密封腔,取出电缆缓冲层试样,得到电缆缓冲层试样在各个电极下的烧蚀程度,并对电缆缓冲层试样的各项性能指标进行测量;测量完毕后,立即将电缆缓冲层试样放回缓冲层烧蚀模拟系统中,打开电流源,施加与之前相同大小的电流,继续烧蚀;步骤s4:重复步骤s3,在相同的烧蚀周期下重复烧蚀,观察不同烧蚀实验周期后,电缆缓冲层试样在各个电极下对应位置烧蚀程度的变化、生成气体成分及含量的变化、电缆缓冲层试样各个部位电阻率的变化;步骤s5:不同烧蚀电流密度下的缓冲层烧蚀模拟:调节电流源,对缓冲层烧蚀模拟系统施加不同大小的电流,重复步骤s2、步骤s3和步骤s4,获得不同烧蚀电流密度下的电缆缓冲层试样的烧蚀特性及烧蚀转移特性;步骤s6:不同接触情况下缓冲层烧蚀模拟:调节不同的上电极上的调压组件的重量,得到电缆缓冲层试样与铝护套试样不同的接触情况,重复步骤s2、步骤s3、步骤s4和步骤s5,得到不同接触情况下电缆缓冲层的烧蚀特性及烧蚀转移特性。本技术先进行缓冲层烧蚀模拟系统的清洁与干燥、之后进行试样布置与线路连接、再进行烧蚀故障转移特性的模拟与气体分析、接着进行不同烧蚀电流密度下的缓冲层烧蚀模拟、最后进行不同接触情况下缓冲层烧蚀模拟,实现了通过控制不同电极的接触压力,形成不均匀接触,并收集烧蚀过程中产生的气体,研究在不均匀接触下缓冲层的烧蚀的气体生成规律,进而解决了现有技术中对于实际运行电缆中气化规律尚不明确的技术问题。

65.以上所述仅为本技术的优选实施例而已,并不用于限制本技术,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1