一种裂纹孔型阳性样品微孔加工方法及其应用与流程

1.本发明涉及g01n1/28领域,尤其涉及一种裂纹孔型阳性样品微孔加工方法及其应用。

背景技术:

2.在现有的药品监管体系中,药品的包装材料的密封性是关系到药品整体质量的一项极为重要的物理性监测指标,药企为了保障好药品质量,药品包装的密封性监测成为了至关重要的一环。

3.在现有的药品包装密封完整性检查方法中,明确指出需要重点关注方法灵敏度的考察,需要设立阴性及阳性对照样品,一般通过激光打孔、微管或者毛细管刺入等方法制造已知泄露孔隙大小的阳性样品,其等效孔径一般在2-20微米。但是,现有的方案仍然存在着一些问题,例如,激光微孔加工的过程中,受多种参数以及打孔方式的限制,包括激光参数、脉冲种类、离焦量、环境温度和打孔方式等。不同的激光参数和打孔方式其加工的过程比较复杂,激光微孔加工方式也会对孔径的形状产生较大的影响。目前根据加工方式可以将加工的微孔分为“圆锥孔”和“裂纹孔”,圆锥孔的加工是以正焦量为主的加工方式,圆锥孔虽然可以做各类密封性模拟实验,但和真实缺陷仍有较大区别;裂纹孔的几何形状和不规则的气流通道接近真实缺陷。

4.现有技术(cn202110123936.3)提供了一种阳性样品微孔加工方法及其应用,其方法中的主要步骤为阳性样品的厚度分析和激光微孔加工,方法可以有效的减少微孔边缘粗糙、崩边、裂隙等现象,但是,其制备出的阳性样品总体上都还是锥形孔,不能够有效的模仿产品在实际使用和储存过程中出现的真实缺陷情况。

5.因此,亟需一种裂纹孔型阳性样品的微孔加工方法,以制备出符合产品实际缺陷情况的阳性样品,更加精准的测量产品真实的密封效果,并且减少阳性样品在制备裂纹孔时的成功率。

技术实现要素:

6.为了解决上述问题,本发明第一方面提供了一种裂纹孔型阳性样品微孔加工方法,步骤至少包含以下几步:(1)采用厚度仪对阳性样品进行厚度检测,得样品壁厚度,根据厚度测试结果确定包材打孔位置;(2)在包材打孔位置找到激光的正离焦量和负离焦量的位置;(3)使用激光微孔加工仪对阳性样品的打孔位置处进行微孔加工。

7.作为一种优选的方案,所述阳性样品为玻璃材质药品包装瓶。

8.作为一种优选的方案,所述玻璃材质药品包装瓶的材质为钠钙玻璃、低硼硅玻璃和中性硼硅玻璃中的至少一种。

9.作为一种优选的方案,所述阳性样品为ccit阳性样品。

10.作为一种优选的方案,所述步骤(1)中,根据厚度测试结果,在厚度差在0.05~0.1mm的区域内进行激光微孔加工仪打孔加工。

11.本技术中,在厚度差较大的区域进行裂纹孔的微孔打孔作业能够有效的形成裂纹孔,提高包材打孔的成功率,减少样品的报废率。本技术人推测为:通常包材壁的打孔需要在厚度差0.05mm内的区域进行打孔作业,能够有效的降低圆锥孔的边缘粗糙度,但本技术人发现,当进行本技术中的裂纹孔打孔操作时,当在厚度差为0.05~0.1mm范围内的区域进行打孔时,厚度差距造成的极差以及玻璃材质因为高温形成的应力影响,能够进一步的扩大打孔作业区域内的材料对于激光能量转化的不平等度,进而造成更大的打孔区域材料间的结构形变差异,有利于促进裂纹的进一步产生。

12.作为一种优选的方案,所述步骤(2)中,根据厚度的测试结果,在适宜的区域内将激光的焦点聚焦至样品壁的外壁,记录焦点的离焦量,记为正离焦量;所述步骤(2)中,根据厚度的测试结果,在适宜的区域内将激光的焦点聚焦至样品壁的内壁,记录焦点的离焦量,记为负离焦量。

13.作为一种优选的方案,所述步骤(3)中,激光微孔加工仪进行微孔加工方法为改变离焦量往复循环加工或垂直转动加工中的至少一种。

14.作为一种优选的方案,所述改变离焦量往复循环加工为:在对阳性样品进行加工时,通过往复的改变激光离焦量为正离焦量值和负离焦量值改变激光在包材内外壁的位置,期间不间断的对阳性样品进行激光打孔作业。

15.本技术中,通过测得包材壁的正负离焦量以及在打工作用中的往复改变离焦量为正负离焦量的方法,有效的形成裂纹型微孔,有效的模拟了包材真实的缺陷情况,提高密封性能分析精准度。本技术人推测为:通过往复的正负离焦量的改变,能够有效的在激光微孔加工作业中,调整包材壁上的材料在壁深方向上不同区域对于激光能量的转化程度,从而在微观上形成,壁材的温度和熔融态差异,从而导致刚性玻璃材料在局部因为差异化而崩裂产生裂纹。裂纹的形成,不会随着包材壁的连续性进行进一步的扩散,进而在不会对壁材进行微孔贯通的情况下形成表面具有裂纹的裂纹孔,进而准确的模拟了包材的真实缺陷情况。

16.作为一种优选的方案,所述步骤(3)中,激光微孔加工仪进行微孔加工的时间为10~60秒。

17.作为一种优选的方案,所述改变离焦量往复循环加工方法进行微孔加工的时间为30~40秒。

18.本技术中,通过控制改变离焦量往复循环加工方法的加工时间,有效的降低了阳性样品的堵孔率。本技术人推测为:适宜的加工时间,能够有效的控制裂纹孔的形成程度,以及微孔边缘和孔内部的熔融和汽化程度,进而形成较为平滑完整的微孔边缘及表面。

19.作为一种优选的方案,所述激光微孔加工仪型号为hy三轴混合式微孔加工仪。

20.在本技术中,激光微孔加工的参数不做特殊的限定,其可以是任意情况下能够对玻璃材质包材进行有效的圆锥孔打孔的激光微孔加工参数。

21.本发明第二方面提供了一种上述裂纹孔型阳性样品微孔加工方法的应用,其特征在于:包括该方法在制备裂纹孔阳性样品中的应用。

22.有益效果:

23.1、本发明申请中提出的裂纹孔型的阳性样品微孔加工方法,制备出的裂纹孔的几何形状和不规则的气流通道能够接近包装材料在真实使用过程中的真实缺陷情况,能够进

行更精确的分析,减少阳性样品与实际情况之间的误差。

24.2、本发明申请中阳性样品裂纹孔的制备方法对于包材本身的破坏性较小,不会像圆锥孔的大孔方法,通过直接汽化材料,会在包材上形成较深的凹坑,同时圆锥孔的形成会具有较强的导向作用,提高微生物入侵的概率,从而降低了包材密封效果监测的精密程度。

25.3、本发明申请中制备的阳性样品裂纹孔,容易储存,且能够在储存过程中保持孔径,减少孔径变化,避免密封性测试前的堵孔现象。

具体实施方式

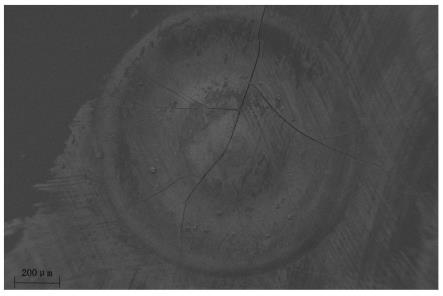

26.图1为本技术制备的阳性样品的裂纹孔型微孔sem图。

27.图2为本技术中正离焦量和负离焦量的测定示意图。

28.图3为本技术阳性样品的裂纹孔型微孔的改变离焦量往复循环加工打孔方法示意图。

29.图4为本技术阳性样品的裂纹孔型微孔的垂直转动加工打孔方法示意图

30.图中:1-外壁、2-内壁、3-激光焦点、4-聚焦激光。

31.具体实施方式

32.实施例1

33.实施例1第一方面提供了一种裂纹孔型阳性样品微孔加工方法,步骤包含以下几步:(1)采用厚度仪对阳性样品进行厚度检测,得样品壁厚度,根据厚度测试结果确定包材打孔位置;(2)在包材打孔位置找到激光的正离焦量和负离焦量的位置;(3)使用激光微孔加工仪对阳性样品的打孔位置处进行微孔加工。

34.本实施例中,阳性样品为玻璃材质药品包装瓶,材质为中性硼硅玻璃,阳性样品为ccit阳性样品。

35.本实施例中,步骤(1),根据厚度测试结果,在平均厚度差在0.08mm的区域内进行激光微孔加工仪打孔加工。

36.本实施例中,步骤(2)中,根据厚度的测试结果,在适宜的区域内将激光的焦点聚焦至样品壁的外壁,记录焦点的离焦量,记为正离焦量;所述步骤(2)中,根据厚度的测试结果,在适宜的区域内将激光的焦点聚焦至样品壁的内壁,记录焦点的离焦量,记为负离焦量,如图2所示。

37.本实施例中,步骤(3)中,激光微孔加工仪进行微孔加工方法为改变离焦量往复循环加工,如图3所示。

38.本实施例中,改变离焦量往复循环加工的操作为:在对阳性样品进行加工时,通过往复的改变激光离焦量为正离焦量值和负离焦量值改变激光在包材内外壁的位置,期间不间断的对阳性样品进行激光打孔作业,作业时间为35秒。

39.本实施例中,激光微孔加工仪型号为hy三轴混合式微孔加工仪。

40.实施例2

41.本实施例的具体实施方式同实施例1,不同之处在于:本实施例中,步骤(1),根据厚度测试结果,在平均厚度差在0.06mm的区域内进行激光微孔加工仪打孔加工。

42.对比例1

43.本对比例的具体实施方式同实施例1,不同之处在于:本对比例中,步骤(1),根据

厚度测试结果,在平均厚度差在0.03mm的区域内进行激光微孔加工仪打孔加工。

44.对比例2

45.本对比例的具体实施方式同实施例1,不同之处在于:本对比例中,步骤(1),根据厚度测试结果,在平均厚度差在0.12mm的区域内进行激光微孔加工仪打孔加工。

46.对比例3

47.本对比例的具体实施方式同实施例1,不同之处在于:激光打孔作业的作业时间为80秒。

48.性能评价

49.1.样品损毁率:分别使用实施例和对比例中的相关方法对1000个阳性样品进行裂纹孔打孔测试,记录未出现明显裂纹,微孔表面不均,崩边的损毁样品个数,计算阳性样品的整体损毁报废率,损毁率=损毁样品个数/1000

×

100%。

50.2.储存稳定性:分别使用实施例和对比例中的相关方法对1000个阳性样品进行裂纹孔打孔,冷冻储存1周,之后恢复至室温,记录阳性样品堵孔个数,计算阳性样品的整体堵孔率,堵孔率=阳性样品堵孔个数/1000

×

100%。

51.表1

52.实施例损毁率%堵孔率%实施例10.60.9实施例20.81.1对比例111.58.7对比例214.510.2对比例316.49.9

53.通过实施例1~2、对比例1~3和表1可以得知,本发明提供的一种裂纹孔型阳性样品微孔加工方法及其应用,具有良好的裂纹孔打工效果,打孔出的裂纹孔能够有效的模拟包材的真实缺陷情况,且具有优异的打孔成功率,减少了微孔堵孔现象,提高密封检测准确度,适宜在检测领域推广,具有广阔的发展前景。其中实施例1在具有最佳的制备原料配比和制备工艺等因素下获得了最佳性能指数。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1