基于球形多级压入卸载法的材料力学参数与本构曲线的获取方法与流程

1.本发明涉及材料测试领域,特别是一种基于球形多级压入卸载法的材料力学参数与本构曲线的获取方法。

背景技术:

2.拉伸强度和应力应变关系曲线是金属材料的基本力学表征,传统力学试验方法需要从原材料或结构上切取拉伸试样,在试验机上进行拉伸试验获取材料力学性能。然而对于在役设备、焊接件、微小结构件和表面处理如涂层等零构件无法加工试样进行传统拉伸试验,大量学者希望通过压入试验来获取材料的力学性能。压入试验无需取样,通过对表面微区施加压入载荷的简单操作获取压入载荷与压入深度之间的关系曲线,并由计算公式获得材料的力学性能。

3.目前压入法大致可分为经验物理法和有限元模拟数值分析法。经验物理法主要是定义代表应力和代表应变,分别近似为材料的应力和应变,从而实现从压入载荷与压入深度之间的关系曲线转化为应力与应变关系的本构曲线。大部分经验物理模型均基于纯弹性材料和理想线性变形的假设,材料表面的加工状态、压痕边缘鼓凸或沉陷现象以及非线性塑性变形没有被充分考虑和修正,导致结果与真值严重偏离,应用性较差。有的推算方法是以压入部分曲线为内凹形状为前提对压入曲线进行幂律拟合作为力学经验推算公式的基础,对于压入曲线呈直线或外凸形状的材料并不适用。

4.基于有限元模拟的数值分析方法考虑了材料加工硬化行为对表征应力-表征应变的影响,针对不同本构方程建立材料单轴力学性能与压入性能的关联方程。此类表达式完全依赖有限元计算,模拟方程中存在大量需要通过有限元结果标定的系数,方程式冗长繁琐,而且对于不同塑性特征的材料,需要重新标定系数。数值分析法并未从理论上描述材料的力学行为,缺乏明确的物理意义,参数的选择和迭代过程较为复杂,难以进行工程应用。

5.因此需要一种基于球形多级压入卸载法的材料力学参数与本构曲线的获取方法,用于无法加工试样进行传统拉伸试验获取材料力学参数的测试环境,解决现有压入测试方法获取的强度预测值与真实值偏差较大和有限元模拟方程过于繁琐难以工程应用的技术问题。

技术实现要素:

6.鉴于以上所述现有技术的缺点,本发明的目的在于提供一种基于球形多级压入卸载法的材料力学参数与本构曲线的获取方法,解决现有压入测试方法获取的强度预测值与真实值偏差较大和有限元模拟方程过于繁琐难以工程应用的技术问题。

7.为实现上述目的及其他相关目的,本发明提供一种基于球形多级压入卸载法的材料力学参数与本构曲线的获取方法,包括如下步骤:

8.使硬质球形压头对齐于金属试样的待测试压入区域;

9.使用硬质球形压头在所述待测试压入区域实施多级压入卸载试验,记录压入载荷与压入深度之间的关系曲线;

10.在压入载荷与压入深度之间的关系曲线上提取每一级压入卸载试验所对应的最大压入载荷f

mi

、最大压入深度h

mi

、加载斜率s

li

和初始卸载斜率s

ui

,测量金属试样的表面压痕直径df;

11.计算第一级卸载对应的修正残余深度h

c1

和等效弹性模量e

1*

,获得卸载弹性模量e;

12.计算第i级卸载对应的修正残余深度h

ci

,获得等效弹性模量e

i*

;

13.计算第i级卸载前最大压入载荷f

mi

对应的应力σ

mi

;

14.通过第i级卸载对应的应力σ

mi

和等效弹性模量e

i*

计算第i级卸载的总弹性应变ε

tei

;

15.计算第i级卸载前后的加载斜率s

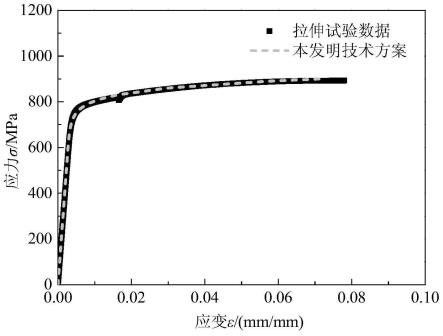

li

和卸载斜率s

ui

的比值pi,表征总弹性应变ε

tei

与总应变ε

ti

的比值,分解得到第i级卸载的塑性应变量ε

pi

;

16.将塑性应变量ε

pi

和应力σ

mi

进行幂函数拟合,获得压入强化系数ki和压入硬化指数ni;由压入强化系数ki和压入硬化指数ni获得金属试样所用材料的本构曲线;

17.计算金属试样所用材料的塑性延伸强度r

px

和抗拉强度rm。

18.优选的,所述获取方法还包括:对金属试样的待测试压入区域进行表面处理,待测试压入区域的表面的粗糙度小于0.8μm,通过这种方式进一步提高了通过试验获取的数据的准确性。

19.优选的,所述硬质球形压头的直径为d;将最后一级压入卸载试验所对应的最大压入载荷f

mi

记为f

mf

;满足以下条件:对于黑色金属,最大压入载荷f

mf

满足f

mf

=294d2;对于有色金属,最大压入载荷f

mf

满足f

mf

=98d2,保证了得到的压入载荷与压入深度之间的关系曲线的准确性。

20.优选的,所述使用硬质球形压头在所述待测试压入区域实施多级压入卸载试验的的步骤包括:始终保持所述硬质球形压头垂直于金属试样的待测试压入区域,确保产生的压入深度和压痕直径是载荷直接作用的结果,而不是其法向的分解载荷。

21.优选的,将最后一级压入卸载试验所对应的最大压入载荷f

mi

记为f

mf

;在0~f

mf

的载荷范围内实施压入卸载试验的级数至少8级;保证实施多级压入卸载的级数大于等于8,能够保证通过试验获得的压入载荷与压入深度之间的关系曲线更加准确,且获得数据足够丰富。

22.优选的,所述修正残余深度h

ci

的计算方法为:

23.根据关系式计算第i级卸载对应的理论残余深度h

*ci

,其中α=0.75;

24.再根据关系式计算塑性系数β,其中h

*cf

为关系式取值i=f得到的最后一级卸载后的理论残余深度;h

cf

为从压入载荷

与压入深度之间的关系曲线上获取的最后一级卸载的真实残余深度;f

mf

为从压入载荷与压入深度之间的关系曲线上获取的最后一级卸载前的最大压入载荷;

25.将塑性系数β代入关系式计算第i级卸载对应的修正残余深度h

ci

;本方法根据从压入载荷与压入深度之间的关系曲线上获取的参数,并通过计算得到修正残余深度h

ci

,为后续计算其他拉伸力学参数提供了基础。

26.优选的,所述等效弹性模量e

i*

的计算方法为:首先根据关系式a

ci

=π(dh

ci-h

ci2

)计算得出第i级卸载的接触投影面积a

ci

;再代入关系式计算等效弹性模量e

i*

;本方法根据测试得到的压入载荷与压入深度之间的关系曲线以及测量获得的试验数据,进而通过计算得到包括等效弹性模量e

i*

,方便快捷。

27.优选的,所述计算第一级卸载对应的修正残余深度h

c1

和等效弹性模量e

1*

,获得卸载弹性模量e的步骤包括:取i=1,得出第一级卸载的修正残余深度h

c1

,计算得到第一级卸载对应的等效弹性模量e

1*

并代入关系式计算得到金属试样的卸载弹性模量e;其中e

压头

为硬质球形压头的卸载弹性模量,v

压头

为硬质球形压头的泊松比;v为金属试样材料的泊松比,对于一般合金材料,取v=0.3;本方法根据测试得到的压入载荷与压入深度之间的关系曲线以及测量获得的试验数据,进而通过计算得到卸载弹性模量e,方便快捷。

28.优选的,所述计算第i级卸载前最大压入载荷f

mi

对应的应力σ

mi

的步骤包括:根据关系式a

smi

=πdh

mi

计算第i级卸载前最大压入深度对应的压痕表面积a

smi

,再代入关系式计算第i级卸载前最大压入载荷f

mi

对应的应力σ

mi

;其中m为材料常数,对于金属材料,m的取值范围为2.8~3;本方法根据测试得到的压入载荷与压入深度之间的关系曲线以及测量获得的试验数据,进而通过计算得到最大压入载荷f

mi

对应的应力σ

mi

,为后续获得反映应力与应变关系的本构曲线提供了数据支持。

29.优选的,所述表征总弹性应变ε

tei

的计算步骤包括:根据关系式计算第i级卸载对应的总弹性应变ε

tei

;本方法根据测试得到的压入载荷与压入深度之间的关系曲线以及测量获得的试验数据,进而通过计算得到第i级卸载的总弹性应变ε

tei

,为后续获得反映应力与应变关系的本构曲线提供了数据支持。

30.优选的,所述计算第i级卸载前后的加载斜率s

li

和卸载斜率s

ui

的比值pi,表征总弹性应变ε

tei

与总应变ε

ti

的比值,分解得到第i级卸载的塑性应变量ε

pi

的步骤包括:根据关系式计算第i级卸载前后的加载斜率s

li

和卸载斜率s

ui

的比值pi,即总弹性应变ε

tei

与总应变ε

ti

的比值;本方法根据测试得到的压入载荷与压入深度之间的关系曲线

以及测量获得的试验数据,进而通过计算得到第i级卸载前后的加载斜率s

li

和卸载斜率s

ui

的比值pi,为后续获得反映应力与应变关系的本构曲线提供了数据支持。

31.优选的,所述分解得到第i级卸载的塑性应变量ε

pi

的步骤包括:根据关系式计算得到金属试样的第i级卸载的塑性应变量ε

pi

;本方法根据测试得到的压入载荷与压入深度之间的关系曲线以及测量获得的试验数据,进而通过计算得到第i级卸载的塑性应变量ε

pi

,为后续获得反映应力与应变关系的本构曲线提供了数据支持。

32.优选的,所述将塑性应变量ε

pi

和应力σ

mi

进行幂函数拟合,获得压入强化系数ki和压入硬化指数ni的步骤包括:将每一级卸载对应的塑性应变量ε

pi

和应力σ

mi

按式进行幂函数拟合,获取压入强化系数ki和压入硬化指数ni;本方法根据测试得到的压入载荷与压入深度之间的关系曲线以及测量获得的试验数据,进而通过对获得的试验数据进行幂函数拟合得到压入强化系数ki和压入硬化指数ni,为后续获得反映应力与应变关系的本构曲线提供了数据支持。

33.优选的,所述由压入强化系数ki和压入硬化指数ni获得反映应力与应变关系的本构曲线的步骤包括:将压入强化系数ki、压入硬化指数ni以及卸载弹性模量e,代入关系式获得用于反映应力与应变关系的本构曲线;本方法根据测试得到的压入载荷与压入深度之间的关系曲线以及测量获得的试验数据,进而通过幂函数拟合以及计算获得了反映应力与应变关系的本构曲线。

34.优选的,所述塑性延伸强度r

px

的计算步骤包括:将压入强化系数ki、压入硬化指数ni以及塑性延伸量的百分数x代入关系式计算塑性延伸强度r

px

;本方法根据测试得到的压入载荷与压入深度之间的关系曲线以及测量获得的试验数据,进而通过计算得到塑性延伸强度r

px

,方便快捷。

35.优选的,所述抗拉强度rm的计算步骤包括:

36.根据关系式a

smi

=πdh

mi

计算获得最后一级卸载前最大压入深度hm对应的压痕表面积a

sm

;

37.再根据关系式计算获得压痕直径df对应的压痕表面积a

sf

;

38.将a

sm

以及a

sf

代入关系式得出比例系数γ;

39.根据关系式计算得到最后一级卸载前的最大应力σ

mf

;

40.将比例系数γ以及最后一级卸载前的最大应力σ

mf

代入关系式rm=γσ

mf

计算得到

抗拉强度rm;本方法根据测量获得的试验数据,进而通过计算得到抗拉强度rm,方便快捷。

41.如上所述,本发明的一种基于球形多级压入卸载法的材料力学参数与本构曲线的获取方法,具有以下有益效果:本发明通过硬质球形压头和对待测的金属试样进行多级压入卸载试验,并根据测试得到的压入载荷与压入深度之间的关系曲线以及测量获得的试验数据,进而通过计算得到包括卸载弹性模量e、塑性延伸强度r

px

、抗拉强度rm在内的拉伸力学参数并利用幂函数拟合获得的反映应力与应变关系的本构曲线;进一步解决了现有压入测试方法获取的强度预测值与真实值偏差较大和有限元模拟方程过于繁琐难以工程应用的技术问题。

附图说明

42.图1显示为本发明一种基于球形多级压入卸载法的材料力学参数与本构曲线的获取方法的示意图;

43.图2显示为本发明一种基于球形多级压入卸载法的材料力学参数与本构曲线的获取方法的压入载荷与压入深度之间的关系曲线示意图;

44.图3显示为本发明一种基于球形多级压入卸载法的材料力学参数与本构曲线的获取方法获得的反映应力与应变关系的本构曲线与拉伸试验获得的反映应力与应变关系的本构曲线的对比示意图。

45.元件标号说明

[0046]1ꢀꢀꢀꢀ

硬质球形压头

[0047]2ꢀꢀꢀꢀ

金属试样

具体实施方式

[0048]

以下由特定的具体实施例说明本发明的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本发明的其他优点及功效。

[0049]

须知,本说明书所附图中所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容所能涵盖的范围内。同时,本说明书中所引用的如“上”、“下”、“左”、“右”、“中间”及“一”等的用语,亦仅为便于叙述的明了,而非用以限定本发明可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本发明可实施的范畴。

[0050]

如图1所示,本发明提供一种基于球形多级压入卸载法的材料力学参数与本构曲线的获取方法,其步骤包括:

[0051]

使硬质球形压头1对齐于金属试样2的待测试压入区域;

[0052]

使用硬质球形压头1在所述待测试压入区域实施多级压入卸载试验,记录压入载荷与压入深度之间的关系曲线;

[0053]

在压入载荷与压入深度之间的关系曲线上提取每一级压入卸载试验所对应的最大压入载荷f

mi

、最大压入深度h

mi

、加载斜率s

li

和初始卸载斜率s

ui

,测量金属试样2的表面压痕直径df;

[0054]

计算第一级卸载对应的修正残余深度h

c1

和等效弹性模量e

1*

,获得卸载弹性模量e;

[0055]

计算第i级卸载对应的修正残余深度h

ci

,获得等效弹性模量e

i*

;

[0056]

计算第i级卸载前最大压入载荷f

mi

对应的应力σ

mi

;

[0057]

通过第i级卸载对应的应力σ

mi

和等效弹性模量e

i*

计算第i级卸载的总弹性应变ε

tei

;

[0058]

计算第i级卸载前后的加载斜率s

li

和卸载斜率s

ui

的比值pi,表征总弹性应变ε

tei

与总应变ε

ti

的比值,分解得到第i级卸载的塑性应变量ε

pi

;

[0059]

将塑性应变量ε

pi

和应力σ

mi

进行幂函数拟合,获得压入强化系数ki和压入硬化指数ni;由压入强化系数ki和压入硬化指数ni获得金属试样2所用材料的本构曲线;

[0060]

计算金属试样2所用材料的塑性延伸强度r

px

和抗拉强度rm。

[0061]

在本实施例中,上述获取方法还包括:

[0062]

对金属试样2的待测试压入区域进行表面处理,待测试压入区域的表面的粗糙度小于0.8μm,进一步提高了通过试验获取的数据的准确性。

[0063]

在本实施例中,如图1所示,硬质球形压头1的直径为d;将最后一级压入卸载试验所对应的最大压入载荷f

mi

记为f

mf

;满足以下条件:对于黑色金属,最大压入载荷f

mf

满足f

mf

=294d2;对于有色金属,最大压入载荷f

mf

满足f

mf

=98d2,保证了得到的压入载荷与压入深度之间的关系曲线的准确性。

[0064]

进一步的,在本实施例中,上述使用硬质球形压头1在待测试压入区域实施多级压入卸载试验的的步骤包括:始终保持硬质球形压头1垂直于金属试样2的待测试压入区域,确保产生的压入深度和压痕直径是载荷直接作用的结果,而不是其法向的分解载荷。

[0065]

在本实施例中,将最后一级压入卸载试验所对应的最大压入载荷f

mi

记为f

mf

;在0~f

mf

的载荷范围内实施压入卸载试验的级数至少8级;保证实施多级压入卸载的级数大于等于8,通过足够多的压入卸载试验的级数控制,能够保证通过试验获得的压入载荷与压入深度之间的关系曲线更加准确,且获得数据足够丰富。

[0066]

进一步的,在本实施例中,如图1所示,使用直径为2.5mm的碳化钨合金材质的硬质球形压头1对10cr材质的金属试样2表面进行单点法多级压入卸载试验,待测试压入区域表面应平整,粗糙度小于0.8μm;压入试验采用载荷控制,加载速率30n/s,卸载速率为50n/s,在0~1838n压向载荷范围内进行9级等间隔载荷压入卸载操作,记录压入卸载过程中的压入载荷与压入深度之间的关系曲线,如图2所示;使用光学显微镜测量10cr材料表面的压痕直径df=0.90mm。

[0067]

在本实施例中,多级压入卸载试验采用单点法,单点法是在一个压入点以预设压入速度和预设卸载速度进行多次多级压入卸载操作;单点法实施简单,速度更快,适用于材料试验表面空间有限的情况;进一步的,多级压入卸载试验还可以采用多点法;多点法是在不同压入点分别以预设压入速度和预设卸载速度施加不同压入载荷进行单次压入卸载操作,有效测试次数不少于8次,各压入点之间的间距大于10d;多点法适用于无法实施多级压入卸载操作的压入设备和材料试验表面空间大的情况。

[0068]

进一步的,在本实施例中,所述修正残余深度h

ci

的计算方法为:

[0069]

根据关系式计算第i级卸载对应的理论残余深度h

*ci

,其中α=0.75;

[0070]

再根据关系式计算塑性系数β,其中h

*cf

为关系式取值i=f得到的最后一级卸载后的理论残余深度;h

cf

为从压入载荷与压入深度之间的关系曲线上获取的最后一级卸载的真实残余深度;f

mf

为从压入载荷与压入深度之间的关系曲线上获取的最后一级卸载前的最大压入载荷;

[0071]

将塑性系数β代入关系式计算第i级卸载对应的修正残余深度h

ci

;本实施例根据从如图2所示的压入载荷与压入深度之间的关系曲线上获取的参数,并通过计算得到修正残余深度h

ci

,为后续计算其他拉伸力学参数提供了基础。

[0072]

进一步的,在本实施例中,等效弹性模量e

i*

的计算方法为:首先根据关系式a

ci

=π(dh

ci-h

ci2

)计算得出第i级卸载的接触投影面积a

ci

;再代入关系式计算等效弹性模量e

i*

;本实施例根据测试得到的如图2所示的压入载荷与压入深度之间的关系曲线以及测量获得的试验数据,进而通过计算得到等效弹性模量e

i*

,方便快捷。

[0073]

在本实施例中,计算第一级卸载对应的修正残余深度h

c1

和等效弹性模量e

1*

,获得卸载弹性模量e的步骤包括:取i=1,得出第一级卸载的修正残余深度h

c1

,计算得到第一级卸载对应的等效弹性模量e

1*

并代入关系式计算得到金属试样2的卸载弹性模量e;其中e

压头

为硬质球形压头1的弹性模量,v

压头

为硬质球形压头1的泊松比,在本实施例中,碳化钨合金球形压头1的e

压头

=710gpa,v

压头

=0.21;v为金属试样2的材料泊松比,取v=0.3;进一步计算得到金属试样2的弹性模量e=219.91gpa;本实施例根据测试得到的如图2所示的压入载荷与压入深度之间的关系曲线以及测量并获得的试验数据,进而通过计算得到卸载弹性模量e,方便快捷。

[0074]

在本实施例中,计算第i级卸载前最大压入载荷f

mi

对应的应力σ

mi

的步骤包括:根据关系式a

smi

=πdh

mi

计算第i级卸载前最大压入深度对应的压痕表面积a

smi

,再代入关系式计算第i级卸载前最大压入载荷f

mi

对应的应力σ

mi

;其中m为材料常数,对于金属材料,m的取值范围为2.8~3,在本实施例中,取值m=2.9;本实施例根据测试得到的如图2所示的压入载荷与压入深度之间的关系曲线以及测量获得的试验数据,进而通过计算得到最大压入载荷f

mi

对应的应力σ

mi

,为后续获得反映应力与应变关系的本构曲线提供了数据支持。

[0075]

进一步的,在本实施例中,总弹性应变ε

tei

的计算步骤包括:

[0076]

根据关系式计算第i级卸载对应的总弹性应变ε

tei

;本实施例根据测试得到的如图2所示的压入载荷与压入深度之间的关系曲线以及测量并获得的试验数据,进而通过计算得到第i级卸载的总弹性应变ε

tei

,为后续获得反映应力与应变关系的本构曲线提供了数据支持。

[0077]

在本实施例中,计算第i级卸载前后的加载斜率s

li

和卸载斜率s

ui

的比值pi,表征总弹性应变ε

tei

与总应变ε

ti

的比值,分解得到第i级卸载的塑性应变量ε

pi

的步骤包括:

[0078]

根据关系式计算第i级卸载前后的加载斜率s

li

和卸载斜率s

ui

的比值pi,即总弹性应变ε

tei

与总应变ε

ti

的比值;

[0079]

根据关系式计算得到金属试样2的第i级卸载的塑性应变量ε

pi

;本实施例根据测试得到的压入载荷与压入深度之间的关系曲线以及测量获得的试验数据,进而通过计算得到第i级卸载的塑性应变量ε

pi

,为后续获得反映应力与应变关系的本构曲线提供了数据支持。

[0080]

在本实施例中,将上述将塑性应变量ε

pi

和应力σ

mi

进行幂函数拟合,获得压入强化系数ki和压入硬化指数ni的步骤包括:将每一级卸载对应的塑性应变量ε

pi

和应力σ

mi

按式进行幂函数拟合,获取压入强化系数ki和压入硬化指数ni;在本实施例中获取压入强化系数ki=1023.7mpa和压入硬化指数ni=0.0477,本实施例根据测试得到的如图2所示的压入载荷与压入深度之间的关系曲线以及测量获得的试验数据,进而通过对获得的试验数据进行幂函数拟合得到压入强化系数ki和压入硬化指数ni,为后续获得反映应力与应变关系的本构曲线提供了数据支持。

[0081]

在本实施例中,上述由压入强化系数ki和压入硬化指数ni获得反映应力与应变关系的本构曲线的步骤包括:将压入强化系数ki、压入硬化指数ni以及卸载弹性模量e,代入关系式获得用于反映应力与应变关系的本构曲线,本实施例根据测试得到的如图2所示的压入载荷与压入深度之间的关系曲线以及测量获得的试验数据,进而通过幂函数拟合以及计算获得了反映应力与应变关系的本构曲线。

[0082]

将本实施例获取的反映应力与应变关系的本构曲线与拉伸试验获取的反映应力与应变关系的本构曲线对比如图3所示,可知两条曲线基本重合。

[0083]

在本实施例中,上述塑性延伸强度r

px

的计算步骤包括:将塑性延伸量的百分数x代入关系式计算塑性延伸强度r

px

;在本实施例中采用x=0.2,代入数值计算得到r

p0.2

=761mpa,本实施例根据测试得到的如图2所示的压入载荷与压入深度之间的关系曲线以及测量获得的试验数据,进而通过计算得到塑性延伸强度r

px

,方便快捷。

[0084]

在本实施例中,上述抗拉强度rm的计算步骤包括:

[0085]

根据关系式a

smi

=πdh

mi

计算获得最后一级卸载前最大压入深度hm对应的压痕表面积a

sm

;

[0086]

再根据关系式计算获得压痕直径df对应的压痕表面积a

sf

;

[0087]

将a

sm

以及a

sf

代入关系式得出比例系数γ;

[0088]

根据关系式计算得到最后一级卸载前的最大应力σ

mf

;

[0089]

将比例系数γ以及最后一级卸载前的最大应力σ

mf

代入关系式rm=γσ

mf

计算得到抗拉强度rm;代入数值计算得到rm=933mpa;本实施例根据测试得到的如图2所示的压入载荷与压入深度之间的关系曲线以及测量获得的试验数据,进而通过计算得到抗拉强度rm,方便快捷。

[0090]

将本发明实施例获取的力学参数和本构参数与材料拉伸试验结果对比如下表,可知本发明的实施例获得的材料卸载弹性模量e、屈服强度r

p0.2

、抗拉强度rm、强化系数k和强化指数n与拉伸试验结果相比偏差很小,证明了本发明技术的有效性和准确性。

[0091][0092]

综上所述,本发明的一种基于球形多级压入卸载法的材料力学参数与本构曲线的获取方法,通过硬质球形压头1和对待测的金属试样2进行多级压入卸载试验,并根据测试得到的压入载荷与压入深度之间的关系曲线以及测量获得的试验数据,进而通过计算得到材料力学参数并利用幂函数拟合获得的反映应力与应变关系的本构曲线;解决了现有压入测试方法获取的强度预测值与真实值偏差较大和有限元模拟方程过于繁琐难以工程应用的技术问题。所以,本发明有效克服了现有技术中的种种缺点而具高度产业利用价值。

[0093]

上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1