一种测试盒更换前后校验检测量测设备方法与流程

1.本发明涉及测试产品新效验领域技术领域,具体涉及一种测试盒更换前后校验检测量测设备方法。

背景技术:

2.电池指盛有电解质溶液和金属电极以产生电流的杯、槽或其他容器或复合容器的部分空间,能将化学能转化成电能的装置。具有正极、负极之分。随着科技的进步,电池泛指能产生电能的小型装置。如太阳能电池。电池的性能参数主要有电动势、容量、比能量和电阻。利用电池作为能量来源,可以得到具有稳定电压,稳定电流,长时间稳定供电,受外界影响很小的电流,并且电池结构简单,携带方便,充放电操作简便易行,不受外界气候和温度的影响,性能稳定可靠,在现代社会生活中的各个方面发挥有很大作用,在电池的生产过程中,需要使用到电池测试仪,电池测试仪主要用于检测电流、电压、容量、内阻、温度、电池循环寿命,并给出曲线图。电池测试仪有多个通道可供选择。可以单点启动,单点控制,同时测不同型号、类型的电池,电池测试仪根据电池的形态及电池组装后的成品分类,测试仪又可分为:电芯测试仪,成品电池测试仪,手机电池测试仪,笔记本电池测试仪,移动dvd电池测试仪,蓄电池测试仪,都可以做综合性能测试,此仪器可以测试锂离子电池、镍氢电池、聚合物电池、普通干电池、铅酸蓄电池等多类电池。

3.针对现有技术存在以下问题:

4.传统的外部量测机构只能够对测试机测试盒进行校准,校准完毕后,测试盒上线使用的过程中不能有效监控到该设备是否校准合格,或者是否符合电池车间使用状态。

技术实现要素:

5.本发明提供一种测试盒更换前后校验检测量测设备方法,目的是具备高效、准确地对测试盒更换前后进行校验检测的功能,解决传统的外部量测机构只能够对测试机测试盒进行校准,校准完毕后,测试盒上线使用的过程中不能有效监控到该设备是否校准合格,或者是否符合电池车间使用状态的问题。

6.为解决上述技术问题,本发明所采用的技术方案是:

7.一种测试盒更换前后校验检测量测设备方法,该校验检测量测设备方法包括以下步骤;

8.步骤一:单片静态测试。

9.步骤二:动态稳定性测试。

10.步骤三:动态对切测试。

11.本发明技术方案的进一步改进在于:所述步骤一中单片静态测试包括以下步骤:

12.a1:工具连接,取一片电池片放置进入探针下压状态;

13.a2:数据检测,通过光强自动闪20次得出测试数据;

14.a3:数据判定,将测试数据对比单片静态测试20次的数据判定标准进行判定监测。

15.本发明技术方案的进一步改进在于:所述步骤一中的a3步骤,单片静态测试20次所采用的数据判定标准为:更换前后所测得的数据最大值-最小值/最大值+最小值≤0.1%。

16.本发明技术方案的进一步改进在于:所述步骤二中动态稳定性测试包括以下步骤:

17.b1:工具连接,在测试现场取10片电池片,放置进入探针下压状态,再次测试跑3次;

18.b2:数据检测,根据10片电池片的检测结构得到检测数据;

19.b3:二次数据判定,将测试数据对比10片动态3次稳定性数据判定标准进行判定监测。

20.本发明技术方案的进一步改进在于:所述步骤二中的b3步骤,10片动态3次稳定性所采用的数据判定标准为:更换前后的所测的数据极差平均值≤0.05%。

21.本发明技术方案的进一步改进在于:所述步骤三中动态对切测试包括以下步骤:

22.c1:工具连接,取衰减片30片放置进入探针下压状态;

23.c2:对切操作,将衰减片30片进行更换前后对切工作,得到检测数据;

24.c3:三次数据判定,根据同组30片动态对切数据判定标准进行判定监测。

25.本发明技术方案的进一步改进在于:所述步骤三中的c3步骤,同组30片动态对切数据判定标准为:更换前后的数据值偏差在

±

0.03%范围以内。

26.由于采用了上述技术方案,本发明相对现有技术来说,取得的技术进步是:

27.本发明提供一种测试盒更换前后校验检测量测设备方法,通过采用单片静态测试20次、10片动态3次稳定性和30片动态前后对切的测试方法,在通过依次采用三种不同范围的测量模式进行测试的过程中,能够快速、全面地对更换测试盒设备的更换前后的不同状态进行检测,同时所采用的数据测定标准能够便于观察检测数据,是否符合误差数据范围,针对传统的外部量测机构,该校验检测测量设备的方法的稳定性得到有效地提升,同时可有效监控测试机的测试盒设备上线可否使用,提高了测试工作的精准度。

附图说明

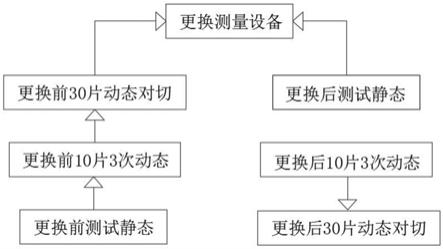

28.图1为本发明的流程结构示意图。

具体实施方式

29.下面结合实施例对本发明做进一步详细说明:

30.实施例1

31.如图1所示,本发明提供了一种测试盒更换前后校验检测量测设备方法,该校验检测量测设备方法包括以下步骤;

32.步骤一:单片静态测试;

33.步骤一中单片静态测试包括以下步骤:

34.a1:工具连接,取一片电池片放置进入探针下压状态;

35.a2:数据检测,通过光强自动闪20次得出测试数据;

36.a3:数据判定,将测试数据对比单片静态测试20次的数据判定标准进行判定监测。

37.步骤一中的a3步骤,单片静态测试20次所采用的数据判定标准为:更换前后所测得的数据最大值-最小值/最大值+最小值≤0.1%。

38.步骤二:动态稳定性测试;

39.步骤二中动态稳定性测试包括以下步骤:

40.b1:工具连接,在测试现场取10片电池片,放置进入探针下压状态,再次测试跑3次;

41.b2:数据检测,根据10片电池片的检测结构得到检测数据;

42.b3:二次数据判定,将测试数据对比10片动态3次稳定性数据判定标准进行判定监测。

43.步骤二中的b3步骤,10片动态3次稳定性所采用的数据判定标准为:更换前后的所测的数据极差平均值≤0.05%。

44.步骤三:动态对切测试。

45.步骤三中动态对切测试包括以下步骤:

46.c1:工具连接,取衰减片30片放置进入探针下压状态;

47.c2:对切操作,将衰减片30片进行更换前后对切工作,得到检测数据;

48.c3:三次数据判定,根据同组30片动态对切数据判定标准进行判定监测。

49.步骤三中的c3步骤,同组30片动态对切数据判定标准为:更换前后的数据值偏差在

±

0.03%范围以内。

50.实施例2

51.在实施例1的基础上,本发明根据实施例1中的方法对车间进行单片静态测试,测试数据表格如下:

[0052][0053]

表一

[0054]

在该表格中:

[0055]

7b线前静态合格状态,静态后差异0.004%忽略;

[0056]

8b线前静态值较高状态,静态后调整差异0.064%;

[0057]

1a前静态合格状态,静态后差异0.006%忽略。

[0058]

实施例3

[0059]

在实施例1的基础上,本发明根据实施例1中的方法对车间进行动态稳定性测试,测试数据表格如下:

[0060][0061][0062]

表二

[0063][0064][0065]

表三

[0066][0067]

表四

[0068]

[0069][0070]

表五

[0071][0072]

表六

[0073][0074][0075]

表七

[0076]

在以上表格中:均值0.04%同比更换测试盒后动态均值为0.03%,下降0.01%,动态表现可优。

[0077]

实施例4

[0078]

在实施例1的基础上,本发明根据实施例1中的方法对车间进行动态对切测试,测试数据如下:

[0079][0080]

表八

[0081]

表八为更换测试盒前后对切数据,在该表格中:验证数据均在标准范围

±

0.03%。

[0082]

本发明所提供的一种测试盒更换前后校验检测量测设备方法的有益效果为:

[0083]

本发明提供一种测试盒更换前后校验检测量测设备方法,通过采用单片静态测试20次、10片动态3次稳定性和30片动态前后对切的测试方法,在通过依次采用三种不同范围的测量模式进行测试的过程中,能够快速、全面地对更换测试盒设备的更换前后的不同状态进行检测,同时所采用的数据测定标准能够便于观察检测数据,是否符合误差数据范围,针对传统的外部量测机构,该校验检测测量设备的方法的稳定性得到有效地提升,同时可有效监控测试机的测试盒设备上线可否使用,提高了测试工作的精准度。

[0084]

上文一般性的对本发明做了详尽地描述,但在本发明基础上,可以对之做一些修改或改进,这对于技术领域的一般技术人员是显而易见的。因此,在不脱离本发明思想精神的修改或改进,均在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1