一种含异常组织的亚共析钢脱碳层检测方法与流程

1.本技术涉及钢材检测领域,具体而言,涉及一种含异常组织的亚共析钢脱碳层检测方法。

背景技术:

2.钢材在加热和保温过程中,由于氧化使钢材表面的碳全部或部分丧失的现象叫做脱碳。脱碳大大降低了钢材的表面硬度、抗拉强度、耐磨性和疲劳极限,应严格控制,因此钢的脱碳状况研究及检测分析是非常重要的。

3.目前钢脱碳层深度测定方法是依照gb/t224开展,随着检测装备的不断升级,脱碳的检测方法越来越多,按照gb/t224共有金相法、显微硬度法和碳含量检测法共三大类。

4.硬度法是利用含碳量与热处理后钢的硬度存在相关性的原理,通过显微硬度的变化情况确定脱碳情况。其对显微硬度计精度要求非常高,检测工作量大、繁琐,且硬度法主要用于材质化学成分对硬度影响敏感的材料中,因此硬度法适用性局限非常大。

5.碳含量检测法是通过测定表面不同层的含碳量来测定脱碳层深度,目前可细分为直读光谱法、电子探针法、辉光光谱法,三种方法都是基于大量微区碳元素分析建立的检测方法,采用逐层磨抛分析或逐点分析的方式,分析微观区域碳含量的变化范围,因此该类检测方法和硬度法类似,检测过程复杂,对检测分析设备要求高,只能用于科研研究,用于批量检测不现实。

6.金相法是目前最主流的检测方法,其是依据碳含量和显微组织的相关性,碳含量的变化会引起组织变化,根据显微组织变化情况,确定脱碳情况及脱碳层深度,目前的日常生产批量检测均采用金相法,检测速度快、效率高,对检测设备要求不高,常规金相显微镜即可完成,也是唯一一个可以进行批量检测的方法。但金相法对待检试样组织要求高,组织应尽量为均匀的平衡组织。对于含异常组织的钢,由于同区域脱碳组织和非脱碳组织差异较小,其会导致脱碳组织无法精准判定。典型的常含有异常组织的钢为亚共析钢,例如中碳合金钢盘条,由于合金含量高,组织转变对温度敏感性强,冷却过程中温度波动大,冷却速度易受外界影响,钢中容易出现大部分区域为马氏体或贝氏体等快冷组织,而部分边缘是铁素体和珠光体;由于和基体组织脱碳对比性不强,边缘的局部铁素体和珠光体中铁素体为白亮色,很容易给人脱碳的感觉,误判为脱碳。

7.现有技术,如国标中给出了试样应在交货状态下检验,不需要进一步热处理,经有关方面商定,可以采用附加热处理,其相关脱碳层检测方法并不适用于含上述异常组织的亚共析钢。

8.因此,为了解决现有技术的问题,急需发明一种针对含异常组织的亚共析钢脱碳层、能够精准判定的金相检测方法。

技术实现要素:

9.针对现有技术存在的不足,本技术目的在于提供一种含异常组织的亚共析钢脱碳

层检测方法,本方法从消除异常组织、不引入新脱碳、不引入新增碳、避免热处理边角效应、消除热处理过程氧化影响等方面建立相应的热处理工艺,通过对亚共析钢进行热处理,得到均匀的平衡组织,然后采用金相法进行脱碳层检测,解决现有金相法脱碳检测对异常组织无法精准判定的问题。

10.本技术示例提供了一种含异常组织的亚共析钢脱碳层检测方法,包括以下步骤:

11.s1.样品截取:根据预检测的试样进行样品截取;

12.s2.样品热处理;

13.s3.金相试样制备:对热处理后的样品进行处理以制备金相试样;

14.s4.金相试样脱碳层检测分析:对制备好的金相试样进行显微镜分析、观察,并进行脱碳层深度检测;

15.所述的异常组织是指:亚共析钢中大部分区域为马氏体或贝氏体的快冷组织,而部分边缘是铁素体和珠光体的组织;

16.其中,步骤s2包括以下处理步骤:

17.s201将截取的样品放入热处理炉后,炉中通入惰性保护气体,将热处理炉升温至亚共析钢热处理温度ac3+30℃~ac3+50℃(例如ac3+32℃、ac3+34℃、ac3+35℃、ac3+37℃、ac3+39℃、ac3+40℃、ac3+42℃、ac3+45℃或ac3+48℃等),保温8~12min(9min、10min或11min等);

18.s202样品在保护气氛中随炉冷却至680~700℃(例如682℃、685℃、687℃、690℃、695℃或698℃等)后,空冷。

19.由于钢中大部分区域为马氏体或贝氏体,部分边缘是铁素体和珠光体的异常组织;其和基体组织脱碳对比性不强,边缘的局部铁素体和珠光体中,铁素体为白亮色,很容易给检测人员造成脱碳的感觉,误判为脱碳。而本技术通过热处理工艺,将脱碳对比性不强的马氏体或贝氏体基体组织,转变为对比性强的铁素体和珠光体,使得脱碳层组织与非脱碳组织对比明显,大大提高了脱碳层检测的准确性。

20.在本方法步骤s01中,通过对亚共析钢进行温度为ac3+30℃~ac3+50℃、保温时间为8~12min的热处理,可使钢完全奥氏体化,彻底消除原有的异常组织,为冷却形成均匀的平衡组织做铺垫,其中,若热处理温度高于ac3+50℃、保温时间长于12min,会导致奥氏体异常长大,材料过热,冷却后造成微区域内的组织不均匀,影响脱碳形貌识别和测量;若加热温度低于ac3+30℃、保温时间短于8min,会导致原有异常组织奥氏体化不充分,达不到重新相变的效果。

21.在一种可能的实施方案中,步骤s201中,将截取的样品放入热处理炉时,将待测试样直接放置至热处理炉恒温区中,其中,试样脱碳待检面及待检区域不与热处理炉内壁、试样支架接触,保持悬空,以确保待检面及待检区域得到充分加热和冷却。

22.在本方法步骤s02中,样品在保护气氛中随炉冷却至680~700℃后,空冷,可实现材料完成平衡组织相变,其中,若出炉温度高于700℃,会导致平衡组织转变不完全,影响脱碳形貌识别和测量;随炉冷却至一定温度后后采用空冷,其目的是为了加快冷却速度,提高热处理效率。

23.在热处理过程中,本方法采用了惰性气体进行保护,其可确保样品热处理过程中不会出现新脱碳或增碳,影响后续检测结果,也可有效减少样品表面氧化。

24.在一种可能的实施方案中,所述保护气体为氩气或氮气;优选地,保护气体纯度不低于99.996%。

25.在一种可能的实施方案中,所述亚共析钢为碳含量小于0.77wt%的中碳合金钢;

26.可选地,所述中碳合金钢为35crmo、scm435、scm415、20crmnmo、30crmnti、20crmo中的一种。

27.在一种可能的实施方案中,步骤s3中,所述试样制备包括:

28.s301.样品切割:选择表面光洁度均匀、无明显氧化脱落的区域作为最终检验面进行切割取样;

29.s302.样品镶嵌:采用保边型镶嵌料对切割后的样品进行热镶嵌,获得镶嵌后的试样;由此可保证试样边缘制样质量,防止圆边、表面缺陷脱落、氧化层脱落等问题出现。其中,试样镶嵌时可根据需要,对特定位置进行标识、跟踪,以观察特定位置处的脱碳情况。

30.s303.试样磨抛:对镶嵌后的试样进行磨抛处理;

31.s304.试样腐蚀:对磨抛后的试样进行腐蚀处理。

32.在一种可能的实施方案中,步骤s303中,所述磨抛处理包括:采用磨抛机依次对试样进行粗磨、细磨、精磨、抛光、清洗,以制备出表面光洁度高,试样边缘完整的试样。

33.样品在热处理过程中,虽然采用了惰性气体进行保护,但有时仍可能带来样品的表面氧化的问题,另外,试样在切割过程中会出现由于切割精度及切割方式引起的试样边角处出现一定程度的塑性变形,边角处的塑性变形会导致此处的脱碳层深度被放大,即边角效应;因而粗磨时,优选地,试样磨削去除的厚度≥1mm,以消除上述问题所导致的脱碳检测误差。

34.在一种可能的实施方案中,步骤s304中,使用1~3vol%(例如1.5vol%、2vol%或2.5vol%等)硝酸乙醇溶液进行腐蚀。

35.在一种可能的实施方案中,试样腐蚀时间为5

‑

30s(例如10s、15s、20s或25s),具体腐蚀时间可根据钢种不同而稍有差异,光亮的腐蚀面变深色时即可。

36.在一种可能的实施方案中,步骤s4中,所述显微镜分析、观察包括:针对制备好的金相试样,先在低倍视场(如50、100倍)下观察宏观组织变化,根据变化情况选择合适的高倍视场(如200、500倍)进行进一步观察,判定试样脱碳情况。本方法所处理的亚共析钢脱碳表现为边缘铁素体比例增加、珠光体比例减少。

37.在一种可能的实施方案中,步骤s4中,所述脱碳层深度检测包括以下步骤:根据试样观察结果,选择脱碳最严重的视场进行脱碳层深度测量;

38.可选地,在100倍下选择视场;

39.可选地,在100倍下无法完全呈现脱碳层深度的,在低于100倍下进行选择视场。

40.在一种可能的实施方案中,本技术脱碳层深度测量方式为:在确定脱碳最严重视场后,若脱碳最严重视场内脱碳检测面均存在较为均匀的脱碳,则对视场内脱碳检测面均匀切割五份,并测量出五个脱碳层结果,试样脱碳检测结果即五个结果的平均值;若脱碳最严重视场内脱碳检测面只有部分区域均在较为均匀的脱碳,其它脱碳检测面无脱碳或脱碳很少,则将存在较为均匀的脱碳区域均匀切割五份,并测量出五个脱碳层结果,试样脱碳检测结果即五个结果的平均值。

41.在一种可能的实施方案中,步骤s1中,所述样品截取要保证样品不至于过大影响

热处理效率,也不至于过小影响脱碳层检测面,其中:

42.对于直径≤40mm圆钢,截取长度9~11mm的全截面样品;

43.对于直径大于40mm圆钢,在预检测面区域截取≥2倍预检测面、长度9~11m的切割样品;

44.对于方钢及矩形钢材,按照2倍于预检测面长度取样,样品宽度及厚度各为9~11mm;

45.对于其他异型钢材,按照全截面取样或至少1.5倍于待检测面长度取样;其中,宽度及厚度应不影响检测为准。

46.与现有技术相比,本发明具有如下的效果:

47.1)通过对亚共析钢进行热处理,消除了异常组织,实现材料表面区域组织均匀化、稳定化,所制试样经腐蚀后,脱碳层组织与非脱碳组织对比明显,提高了脱碳层检测的准确性。

48.2)通过对不同规格、型号的亚共析钢进行精确截取,保证样品不至于过大影响热处理效率,也不至于过小影响脱碳层检测面。

49.3)通过对热处理工艺中温度、时间以及随炉冷却温度的控制,实现了样品奥氏体化充分、平衡组织转变完全、降低热处理成本、和提高劳动效率的同时,避免奥氏体异常长大和组织转变不完全所导致脱碳形貌识别困难和测量不准确的问题。

50.4)采用保边型镶嵌料对切割后的样品进行热镶嵌,保证了试样边缘制样质量,防止圆边、表面缺陷脱落、氧化层脱落等问题的出现。

51.5)试样粗磨时,通过控制磨削去除的厚度≥1mm,消除了由于热处理时样品表面氧化和切割时边角效应所导致的脱碳检测误差。

附图说明

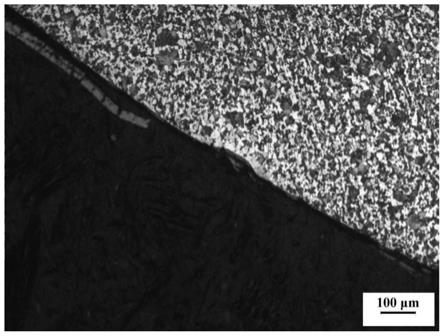

52.图1为对比例1未经热处理的试样边缘组织形貌图;

53.图2为实施例1热处理后的试样中心组织形貌图;

54.图3为实施例1热处理后的试样边缘组织形貌图;

55.图4为实施例2热处理后的试样边缘组织形貌图;

56.图5为实施例3热处理后的试样边缘组织形貌图;

57.图6为实施例4热处理后的试样边缘组织形貌图;

58.图7为对比例2未经热处理的试样边缘组织形貌图;

59.图8为实施例5热处理后的试样边缘组织形貌图;

60.图9为对比例3未经热处理的试样边缘组织形貌图;

61.图10为实施例6热处理后的试样边缘组织形貌图;

62.图11为对比例4热处理后的试样边缘组织形貌图;

63.图12为对比例5热处理后的试样边缘组织形貌图。

具体实施方式

64.下面将结合实施例对本技术的实施方案进行详细描述,但是本领域技术人员将会理解,下列实施例仅用于说明本技术,而不应视为限制本技术的范围。实施例中未注明具体

条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

65.以下结合实施例对本技术的亚共析钢脱碳层检测方法作进一步的详细描述。

66.<对比例1>

67.直径6.5mm的35crmo冷镦钢盘条

68.脱碳层检测方法如下:样品经切割后,未进行热处理,直接采用保边型镶嵌料对样品进行热镶嵌;采用磨抛机依次对镶嵌后所得试样进行粗磨、细磨、精磨、抛光、清洗,粗磨时,试样磨削去除的厚度为2mm;之后,采用了2vol%硝酸乙醇溶液对试样进行腐蚀,腐蚀时间为10s;对腐蚀后的金相试样进行脱碳层观察。

69.见图1所示,试样边缘组织为铁素体和珠光体,次边缘及心部组织为贝氏体,从组织形貌来观察,和基体及心部组织对比,边缘组织可判断为脱碳层。但考虑到该合金钢相变对温度敏感,边缘的类脱碳异常组织断续分布,没有围绕试样一圈均匀分布,在高倍下观察边缘类脱碳组织中铁素体含量占比并不是很高,因此,边缘组织判断为脱碳存在误判的可能性。

70.<实施例1>

71.采用与对比例1相同的盘条

72.s1.样品截取:截取长度10mm的样品,并在对比例1中出现类脱碳组织处做好标记;

73.s2.样品热处理:将截取的样品放入热处理炉恒温区中,样品脱碳待检面及待检区域不与热处理炉内壁、样品支架接触,保持悬空,炉中通入氮气,将热处理炉升温至830℃(ac3+30℃),保温10min后;随炉冷却至700℃后,出炉空冷。

74.s3.金相试样制备:在类脱碳组织标记处进行切割取样;采用了与对比例1中相同的工艺进行了金相试样制备,其中,试样热镶嵌时对标记的类脱碳区域进行标识、跟踪。

75.s4.金相试样脱碳层检测分析:

76.对经过热处理的试样进行显微镜观察,见图2所示,其基体组织为铁素体和珠光体。在低倍视场下对标记处组织情况进行观察,见图3所示,标记处组织为均匀的铁素体和珠光体组织,铁素体比例和基体组织没有明显差别。因此,判断标记的类脱碳组织并不是脱碳。继续观察试样的其他边缘组织情况,均未发现明显的脱碳组织形貌。之后,由于试样脱碳并不严重,在100倍下选择脱碳最严重视场,对视场内脱碳检测面均匀切割五份,进行脱碳层检测。经检测脱碳层深度为0。

77.综合判断,对比例1中,35crmo盘条脱碳检测发现的疑似脱碳组织并非真实的脱碳组织,经过热处理检测后可确定试样轧制状态下没有脱碳。疑似脱碳组织的产生和盘条轧制后冷却不均匀有关,边缘冷却慢、心部冷却快导致的。原始盘条的基体组织为贝氏体,边缘多处也是贝氏体,只有少部分为铁素体和珠光体,由于铁素体和珠光体中铁素体比较亮,在贝氏体的衬托下表现出脱碳假相。

78.<实施例2>

79.与实施例1不同的是,热处理温度为830℃(ac3+30℃),保温时间12min。

80.边缘组织见图4所示,铁素体比例和基体组织没有明显差别。经检测脱碳层深度为0。

81.<实施例3>

82.与实施例1不同的是,热处理温度为850℃(ac3+50℃),保温时间8min。

83.边缘组织见图5所示,铁素体比例和基体组织没有明显差别。经检测脱碳层深度为0。

84.<实施例4>

85.与实施例1不同的是,随炉冷却至680℃后,出炉空冷。

86.边缘组织见图6所示,铁素体比例和基体组织没有明显差别。经检测脱碳层深度为0。

87.<对比例2>

88.直径16mm的20crmo冷镦钢盘条。

89.脱碳层检测方法如下:样品经切割后,未进行热处理,直接采用保边型镶嵌料对样品进行热镶嵌;采用磨抛机依次对镶嵌后所得试样进行粗磨、细磨、精磨、抛光、清洗,粗磨时,试样磨削去除的厚度为2mm;之后,采用了2vol%硝酸乙醇溶液对试样进行腐蚀,腐蚀时间为10s;对腐蚀后的金相试样进行脱碳层观察。

90.见图7所示,试样边缘组织为铁素体和珠光体,次边缘及心部组织为贝氏体,从组织形貌来观察,和基体及心部组织对比,边缘组织可判断为脱碳层。但考虑到该合金钢相变对温度敏感,边缘的类脱碳异常组织断续分布,没有围绕试样一圈均匀分布,在高倍下观察边缘类脱碳组织中铁素体含量占比并不是很高,因此,边缘组织判断为脱碳存在误判的可能性。

91.<实施例5>

92.采用与对比例2相同的盘条

93.s1.样品截取:截取长度10mm的样品,并在对比例2中出现类脱碳组织处做好标记;

94.s2.样品热处理:将截取的样品放入热处理炉恒温区中,样品脱碳待检面及待检区域不与热处理炉内壁、样品支架接触,保持悬空,炉中通入氮气,将热处理炉升温至860℃(ac3+30℃),保温10min后;随炉冷却至700℃后,出炉空冷。

95.s3.金相试样制备:在类脱碳组织标记处进行切割取样;采用了与对比例1中相同的工艺进行了金相试样制备,其中,试样热镶嵌时对标记的类脱碳区域进行标识、跟踪。

96.s4.金相试样脱碳层检测分析:

97.对经过热处理的试样进行显微镜观察,其基体组织为铁素体和珠光体。在低倍视场下对标记处组织情况进行观察,见图8所示,标记处组织为均匀的铁素体和珠光体组织,铁素体比例和基体组织没有明显差别。因此,判断标记的类脱碳组织并不是脱碳。继续观察试样的其他边缘组织情况,均未发现明显的脱碳组织形貌。之后,由于试样脱碳并不严重,在100倍下选择脱碳最严重视场,对视场内脱碳检测面均匀切割五份,进行脱碳层检测。经检测脱碳层深度为0。

98.综合判断,20crmo盘条脱碳检测发现的疑似脱碳组织并非真实的脱碳组织,经过热处理检测后可确定试样轧制状态下没有脱碳。疑似脱碳组织的产生和盘条轧制后冷却不均匀有关,边缘冷却慢、心部冷却快导致的。原始盘条的基体组织为贝氏体,边缘多处也是贝氏体,只有少部分为铁素体和珠光体,由于铁素体和珠光体中铁素体比较亮,在贝氏体的衬托下表现出脱碳假相。

99.<对比例3>

100.直径12mm的20crmnmo合金结构钢盘条。

101.脱碳层检测方法如下:样品经切割后,未进行热处理,直接采用保边型镶嵌料对样品进行热镶嵌;采用磨抛机依次对镶嵌后所得试样进行粗磨、细磨、精磨、抛光、清洗,粗磨时,试样磨削去除的厚度为2mm;之后,采用了2vol%硝酸乙醇溶液对试样进行腐蚀,腐蚀时间为10s;对腐蚀后的金相试样进行脱碳层观察。

102.见图9所示,试样边缘组织为铁素体和珠光体,次边缘及心部组织为贝氏体,从组织形貌来观察,和基体及心部组织对比,边缘组织可判断为脱碳层。但考虑到该合金钢相变对温度敏感,边缘的类脱碳异常组织断续分布,没有围绕试样一圈均匀分布,在高倍下观察边缘类脱碳组织中铁素体含量占比并不是很高,因此,边缘组织判断为脱碳存在误判的可能性。

103.<实施例6>

104.采用与对比例3相同的盘条

105.s1.样品截取:截取长度10mm的样品,并在对比例3中出现类脱碳组织处做好标记;

106.s2.样品热处理:将截取的样品放入热处理炉恒温区中,样品脱碳待检面及待检区域不与热处理炉内壁、样品支架接触,保持悬空,炉中通入氮气,将热处理炉升温至850℃(ac3+30℃),保温10min后;随炉冷却至700℃后,出炉空冷。

107.s3.金相试样制备:在类脱碳组织标记处进行切割取样;采用了与对比例1中相同的工艺进行了金相试样制备,其中,试样热镶嵌时对标记的类脱碳区域进行标识、跟踪。

108.s4.金相试样脱碳层检测分析:

109.对经过热处理的试样进行显微镜观察,其基体组织为铁素体和珠光体。在低倍视场下对标记处组织情况进行观察,见图10所示,标记处组织为均匀的铁素体和珠光体组织,铁素体比例和基体组织没有明显差别。因此,判断标记的类脱碳组织并不是脱碳。继续观察试样的其他边缘组织情况,均未发现明显的脱碳组织形貌。之后,由于试样脱碳并不严重,在100倍下选择脱碳最严重视场,对视场内脱碳检测面均匀切割五份,进行脱碳层检测。经检测脱碳层深度为0。

110.综合判断,20crmnmo盘条脱碳检测发现的疑似脱碳组织并非真实的脱碳组织,经过热处理检测后可确定试样轧制状态下没有脱碳。疑似脱碳组织的产生和盘条轧制后冷却不均匀有关,边缘冷却慢、心部冷却快导致的。原始盘条的基体组织为贝氏体,边缘多处也是贝氏体,只有少部分为铁素体和珠光体,由于铁素体和珠光体中铁素体比较亮,在贝氏体的衬托下表现出脱碳假相。

111.<对比例4>

112.与实施例1不同的是,热处理温度为800℃(ac3),保温时间10min。

113.边缘组织见图11所示,可以看出,由于奥氏体化不充分,试样组织心部组织仍为以贝氏体为主的非平衡组织,边缘为铁素体+珠光体+贝氏体等混合组织,仍无法进行精确的脱碳检测。

114.<对比例5>

115.与实施例1不同的是,热处理温度为860℃(ac3+60℃),保温时间12min。

116.边缘组织见图12所示,可以看出,由于热处理温度过高,奥氏体异常长大,试样边缘有一个晶粒厚度的铁素体层。经检测脱碳层深度为0.015mm。

117.以上仅为本技术的具体实施例而已,并不用于限制本技术,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1