一种掘进机内喷雾系统试验装置及方法与流程

1.本发明涉及掘进机试验技术技术领域,尤其涉及一种掘进机内喷雾系统试验装置及方法。

背景技术:

2.目前,国内煤矿或隧道综掘工作面使用的掘进机一般都配备有内喷雾系统或外喷雾系统,用于对掘进机作业过程中产生的灰尘进行降尘处理。而对于内喷雾系统来说,其设置于掘进机截割部的内部,通过喷射高压水进行降尘处理,内喷雾系统需具有良好的密封性及承压性。因此,内喷雾系统在安装前,需进行密封试验、水压试验、及可靠性试验。

3.然而现有的试验装置只能满足内喷雾系统的密封及水压试验需求,无法进行可靠性试验。而在实际使用过程中,由于内喷雾系统设于截割部的内部,不便于维修,对内喷雾系统的可靠性要求较高,因此亟需一种试验装置以满足内喷雾系统可靠性试验的需求。

技术实现要素:

4.(一)要解决的技术问题

5.鉴于现有技术的上述缺点、不足,本发明提供一种掘进机内喷雾系统试验装置及方法,解决了现有技术中内喷雾系统无法进行可靠性试验的技术问题。

6.(二)技术方案

7.为了达到上述目的,本发明提供了一种掘进机内喷雾系统试验装置及方法,具体技术方案如下:

8.一种掘进机内喷雾系统试验装置,包括:

9.龙门架;

10.截割部,截割部内设置有内喷雾系统;

11.加载工装,截割部一端与加载工装连接,另一端与约束反力架连接;

12.加载机构,设于龙门架上,与加载工装相连,用于对加载工装、截割部及内喷雾系统施加动态载荷;

13.供水装置,与内喷雾系统相连,用于向内喷雾系统供水。

14.进一步,供水装置包括:

15.水箱,分别通过供水管路和回水管路与内喷雾系统相连;

16.离心泵,设于供水管路上,用于将水箱内的水溶液泵送至内喷雾系统。

17.进一步,供水装置还包括柱塞式增压泵和压力传感器;

18.柱塞式增压泵设于靠近离心泵一侧的供水管路上,用于对泵送至内喷雾系统的水溶液加压;

19.压力传感器设于靠近内喷雾系统一侧的供水管路上,用于检测泵送至内喷雾系统水溶液的压力信息。

20.进一步,供水装置还包括调流阀和流量传感器;

21.调流阀和流量传感器均设于回水管路上,调流阀用于调节内喷雾系统的出口流量;

22.流量传感器用于检测内喷雾系统的出口流量信息。

23.进一步,水箱上还设有热交换器,用于对水箱内的水溶液进行降温。

24.进一步,还包括贴敷于截割部外壁的湿度传感器和温度传感器;

25.温度传感器用于检测截割部的温度信息,湿度传感器用于检测截割部外壁的湿度信息。

26.进一步,加载机构包括油缸、伺服比例阀和油箱;

27.油缸内设置有活塞杆,活塞杆将油缸分割为有杆腔和无杆腔;

28.油缸固定端设于龙门架上,活塞杆远离油缸的一端与加载工装铰接;

29.伺服比例阀进口端通过液压管路与油箱相连,出口端分别通过液压管路与有杆腔和无杆腔相连,通过伺服比例阀控制向有杆腔或无杆腔注油,以控制活塞杆的伸缩及频率调节。

30.进一步,加载工装包括连接座和连接轴;

31.连接座的顶部平行设置设有两个吊耳,两个吊耳设有贯通的通孔,活塞杆通过销轴转动连接于通孔处;

32.连接座上还设置有中心孔,连接轴转动连接于所在中心孔内,连接轴一端与连接座抵接,另一端与截割部连接;

33.连接轴上还套设有两个油封,两个油封位于连接座的两端,并与连接座固定连接。

34.进一步,还包括plc控制器;

35.plc控制器分别与加载机构和供水装置通讯连接。

36.一种掘进机内喷雾系统试验方法,包括:

37.响应于压力试验指令,对内喷雾系统进行压力试验;

38.响应于密封试验指令,对内喷雾系统进行密封试验;

39.响应于可靠性试验指令,对内喷雾系统进行可靠性试验。

40.(三)有益效果

41.本发明提供的掘进机内喷雾系统试验装置及方法,具有以下有益效果。

42.本发明中,通过设置加载工装,加载工装模拟截割头设置。供水装置与内喷雾系统相连,通过供水装置向内喷雾系统供水,对内喷雾系统进行密封及水压试验。加载工装与截割部相连,通过加载机构对加载工装和截割部施加动态载荷,对截割部及截割部内的内喷雾系统进行可靠性试验。本发明提供的掘进机内喷雾系统试验装置,可满足内喷雾系统的密封性、耐压性及可靠性试验需求,安装前对内喷雾系统进行水压、密封和可靠性试验,以保证截割部及内喷雾系统的出厂合格率,降低实际使用时内喷雾系统的故障率。

附图说明

43.此处所说明的附图用来提供对本技术的进一步理解,构成本技术的一部分,本技术的示意性实施例及其说明用于解释本技术,并不构成对本技术的不当限定,在附图中:

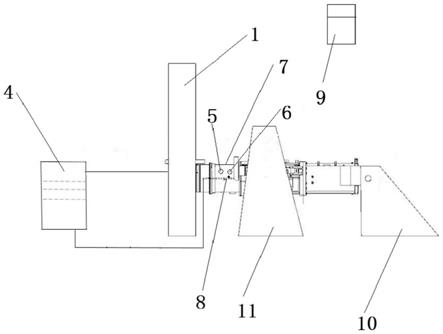

44.图1为具体实施方式中掘进机内喷雾系统试验装置结构示意图;

45.图2为具体实施方式中掘进机内喷雾系统另一视角的结构示意图;

46.图3为具体实施方式中加载工装的结构示意图;

47.图4为图3中加载工装中连接轴的a向视图;

48.图5为具体实施方式中加载机构的液压原理简图;

49.图6为具体实施方式中供水装置的结构示意图。

50.【附图标记说明】

51.1、龙门架;

52.2、加载机构;

53.210、油缸;211、有杆腔;212、无杆腔;

54.220、活塞杆;230、伺服比例阀;240、油箱;

55.3、加载工装;

56.310、连接座;

57.320、吊耳;321、通孔;

58.330、连接轴;331、花键槽;

59.340、油封;

60.4、供水装置;410、离心泵;420、柱塞式增压泵;430、压力传感器;440、调流阀;450、流量传感器;460、水箱;470、供水管路;480、回水管路;490、热交换器;

61.5、温度传感器;6、湿度传感器;7、截割部;8、内喷雾系统;9、plc控制器;10、约束反力架;11、固定座。

具体实施方式

62.为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明的优选实施例中的附图,对本发明实施例中的技术方案进行更加详细的描述。在附图中,自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。所描述的实施例是本发明一部分实施例,而不是全部的实施例。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。下面结合附图对本发明的实施例进行详细说明。

63.在本实施例的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实施例和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实施例保护范围的限制。

64.参见图1至图6,本实施例提供了一种掘进机内喷雾系统试验装置,包括龙门架1、加载工装3、加载机构2和供水装置4。其中,加载机构2设于龙门架1上,与加载工装3相连,截割部7固定于固定座11上,截割部7一端与加载工装3相连,截割部7的另一端与约束反力架10相连,截割部7内还设置有内喷雾系统8。本实施例中,加载工装3模拟掘进机的截割头设置,加载机构2用于对加载工装3、截割部7及设于截割部7内部的内喷雾系统8施加动态载荷,模拟截割头的实际工况,对截割部7及截割部7内的内喷雾系统8进行可靠性试验,以使内喷雾系统8的可靠性满足使用需求,保证了截割部7及内喷雾系统8的出厂合格率。进一

步,供水装置4与截割部7相连,截割部7内设置有通水管道,通水管道与内喷雾系统8相连,供水装置4用于向截割部7及内喷雾系统8供水,对截割部7和内喷雾系统8进行水压和密封试验。本实施例提供的掘进机内喷雾系统试验装置,可满足内喷雾系统8密封试验、水压试验及可靠性试验的需求,通过安装前对内喷雾系统8进行相关试验,以保证内喷雾系统8的出厂合格率,保障了内喷雾系统8的使用可靠性,有效地避免了内喷雾系统8出厂时不合格导致的维修难度高的问题。

65.本实施例中,参见图2、图3及图4,加载工装3包括连接座310,连接座310的顶部平行设置有两个吊耳320,两个吊耳320上设置有贯通的通孔321,活塞杆220端部通过销轴转动连接于通孔321内,以实现活塞杆220与加载工装3的铰接。连接座310的中心还设置有中心孔,中心孔内通过轴承转动连接有连接轴330,连接轴330一端设置有法兰,法兰与连接座310抵接,另一端通过卡环限位,以实现连接轴330的轴向固定。连接轴330的法兰所在端设置有花键槽331,截割部7对应设置有花键轴,花键轴插设于花键槽331内,并通过螺栓进行固定,以实现截割部7与加载工装3的固定连接。进一步,连接轴330上还套设有两个油封340,两个油封340位于连接座310的两端,并通过螺栓与连接座310固定连接,油封340对轴承的轴向移动进行限位,并能够防止粉尘进入连接轴330和轴承的间隙内,避免连接轴330和轴承磨损。本实施例中,加载工装3模拟掘进机截割头设置,可承载加载机构2施加的往复动态径向载荷,并传递给内喷雾系统8,模拟实际作业时截割头的工况设置。

66.具体地,参见图6,本实施例中的供水装置4包括水箱460、离心泵410、柱塞式增压泵420和调流阀440。水箱460通过供水管路470和回水管路480与内喷雾系统8相连,离心泵410设于供水管路470上,用于将水箱460内的水泵出,柱塞式增压泵420设于供水管路470上,并位于离心泵410和内喷雾系统8之间,用于对离心泵410泵出的水溶液进行增压,以满足内喷雾系统8喷射压力的需求,以模拟内喷雾系统8的实际使用工况。进一步,在供水管路470靠近内喷雾系统8的一侧依次设置压力传感器430,通过压力传感器430实时监测供水管路470中水溶液的压力信息,可根据压力信息控制柱塞式增压泵420进行增压,以满足内喷雾系统8的喷射压力需求,还可以对内喷雾系统8进行压力试验,通过压力传感器430实时监测内喷雾系统8的压力,当到达内喷雾系统8的例行压力时,控制柱塞式增压泵420停止加压,对内喷雾系统8进行保压,当到达设定时间后观察压力传感器430的压力信息,若压力信息不发生变化,说明内喷雾系统8的耐压性符合设计要求,若压力信息发生变化,则内喷雾系统8有缺陷,然后查找故障部位进行返修。本实施例中,流量传感器450设于回水管路480上,可通过流量传感器450实时监测回水管路480中水溶液的流量信息,即内喷雾系统8的出口流量,可根据流量信息控制调流阀440调节回水管路480中水溶液的流量,即内喷雾系统8的喷射的水溶液的流量,以模拟内喷雾系统8部分堵塞或全堵塞工况。

67.本实施例提供的供水装置4实现了内喷雾系统8的进回水的封闭循环,可通过调流阀440模拟内喷雾系统8喷嘴部分堵塞或全部堵塞工况,通过调流阀440和柱塞式增压泵420实现了供水流量和压力的调节,模拟实际作业中供水水压波动并基于喷嘴堵塞工况进行相关试验,更接近于实际作业工况。本实施例中内喷雾系统8喷出的水经回水管路480回流至水箱460内,可避免内喷雾系统8内水溶液四处飞溅。

68.进一步,参见图6,本实施例中,水箱460上还设置有热交换器490,用于对水箱460内的水进行降温,保证进入内喷雾系统8的水为凉水,避免高温水进入内喷雾系统8对密封

件造成损坏。

69.进一步,参见图1,本实施例中的掘进机内喷雾系统试验装置还包括温度传感器5和湿度传感器6,均贴敷于截割部7的表面。其中,温度传感器5用于监测截割部7及内喷雾系统8的温度信息,根据温度信息监测截割部7内部的磨损情况。例如温度传感器5显示的温度信息符合设定值时,说明截割部7无磨损,符合设计要求,若显示的温度信息超过设定值,则说明截割部7内部出现磨损情况,需拆机进行返修。湿度传感器6用于实时监测截割部7的湿度信息,实时监测截割部7和内喷雾系统8的泄露情况,若湿度信息超过设定值,说明出现漏水情况,即内喷雾系统8的密封性不符合要求,不符合出厂试验标准。

70.具体地,参见图2及图5,本实施例中的加载机构2包括油缸210、伺服比例阀230和油箱240。其中,油缸210内设置有活塞杆220,活塞杆220将油缸210分割为有杆腔211和无杆腔212,油缸210的固定端与龙门架1采用焊接的方式固定连接,活塞杆220的端部与加载工装3的连接座310铰接。伺服比例阀230的进口端通过液压管路与油箱240相连,出口端通过液压管路分别与油缸210的有杆腔211和无杆腔212连通。具体到本实施例中,通过伺服比例阀230控制向有杆腔211或无杆腔212供油,以实现活塞杆220的伸出、回缩及动作频率。本实施例通过对加载工装3施加往复动态载荷,并传递给内喷雾系统8,模拟实际作业时产生的动态间隙对密封件的偏磨情况,对截割部7及内喷雾系统8进行可靠性试验,满足了内喷雾系统8的可靠性试验的需求。

71.进一步,还包括plc控制器9,plc控制器9与伺服比例阀230通讯连接,预先采集掘进机实际工作时的截割头的振动曲线,并将振动曲线上传至plc控制器9中,通过plc控制器9向伺服比例阀230发送指令,伺服比例阀230对应调节油缸210的加载力和加载频率,模拟内喷雾系统8的实际工况,进而保证了内喷雾系统8各项试验结果的真实可靠性。进一步,plc控制器9还与供水装置4、湿度传感器6和温度传感器5通讯连接,用于接收温度传感器5和湿度传感器6检测到的温度信息和湿度信息,并进行显示,实现了实时监控截割部7及内喷雾系统8磨损及泄露情况的目的。plc控制器9具体与供水装置4的柱塞式增压泵420、压力传感器430、流量传感器450和调流阀440通讯连接,用于接收压力传感器430检测到的压力信息,并根据压力信息控制柱塞式增压泵420动作,接收流量传感器450检测到的流量信息,并根据流量信息控制调流阀440动作,plc控制器9对应显示压力信息和流量信息,并进行对应存储,实现了实时监测供水装置4压力信息和流量信息的目的。本实施例中,通过plc控制器9实现了掘进机内喷雾系统试验装置的远程监测和控制,并对应存储监测到的相关信息,以便于后续查验。

72.本实施例提供的掘进机内喷雾系统试验装置可模拟掘进机内喷雾系统8的实际工况,例如模拟喷嘴堵塞、作业水质及截割头动态载荷,精确再现截割部的受力状态,模拟作业工况下的动态密封性能、密封件的耐磨性,提高了试验可靠性。通过实时检测压力、流量、温度和湿度信息,监控试验状态和关键数据,并通过数据远程模块实现远程监控和智能报警。

73.基于上述掘进机内喷雾系统试验装置,本实施例还提供了一种掘进机内喷雾系统试验方法,包括如下步骤:

74.压力试验:

75.1)、响应于内喷雾系统8注水指令,控制供水装置4启动为内喷雾系统8注水;

76.2)、控制柱塞式增压泵420启动,对内喷雾系统8进行增压;

77.3)、接收压力传感器430检测到的压力信息,并根据压力信息控制柱塞式增压泵420和离心泵410停止;

78.4)、保压至设定时间,判别压力传感器430显示的压力信息是否符合设计要求,若符合,则压力试验合格,若不符合,则将截割部7拆卸后查找故障部位进行返修。

79.密封试验:

80.5)、接收湿度传感器6检测到的湿度信息,判别湿度信息与设计湿度信息是否相符,若符合,则密封试验合格,若不符合,则将截割部7拆卸后查找故障部位进行返修。

81.可靠性试验:

82.6)、响应于加载机构2启动指令,控制加载机构2启动,对加载工装3、截割部7和内喷雾系统8施加动态载荷;

83.7)、接收压力传感器430检测到的压力信息、湿度传感器6检测到的湿度信息、温度传感器5检测到的温度信息,判别上述信息与设定压力信息、设定温度信息和设定湿度信息是否相符,若相符,则可靠性试验合格,若不相符,则根据对应信息查找故障部位进行返修。

84.模拟内喷雾系统8喷嘴堵塞试验:

85.8)、响应于调流阀440启动指令,控制调流阀440启动;

86.9)、接收流量传感器450检测到的流量信息,根据流量信息控制调流阀440动作,模拟内喷雾系统8喷嘴全部堵塞或部分堵塞工况;

87.10)、接收压力传感器430检测到的压力信息,温度传感器5检测到的温度信息,湿度传感器6检测到的湿度信息,判别上述信息与设定压力信息、设定温度信息和设定湿度信息是否相符,若相符,则说明内密封系统堵塞工况时压力试验、密封试验和可靠性试验均合格,若不相符,则根据对应信息查找故障部位进行返修。

88.本实施例提供的掘进机内喷雾系统试验方法,还可以在水箱460中注入带有一定杂质的水溶液,以模拟作业水质对内喷雾系统8进行相关试验。试验时,将截割部7与试验装置安装好后,试验人员远程即可完成各项试验,且将获取的各项试验的相关数据对应存储,以便于后续查验。

89.以上所述,仅为本发明的较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都涵盖在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1