柴油车后处理器材料的耐尿素腐蚀性能测试装置及测试方法与流程

1.本发明属于柴油机尾气后处理技术领域,具体涉及一种柴油车后处理器材料的耐尿素腐蚀性能测试装置及测试方法。

背景技术:

2.柴油机尾气后处理系统中,scr(选择性催化还原selective catalytic reduction)主要用于机外净化,去除尾气中的氮氧化物污染物。scr正常工作必须采用质量分数为32.5%尿素水溶液喷入scr后处理器中;尿素在高温下分解出氨气,而氨气容易和水作用形成氨水,具有强腐蚀性,会对scr后处理器,尤其是后处理器的混合器部分形成强烈腐蚀,在尾气的高温作用下,这种腐蚀作用将会加剧。

3.目前,汽车行业针对后处理器的耐腐蚀性能测试,多数是采用盐雾试验进行后处理器材料的耐酸性腐蚀的测试,缺乏对后处理器耐尿素腐蚀性能的进行测试的有效装置及方法。

4.相关技术中的测试装置及方法无法真实模拟后处理器在整车使用过程中被尿素腐蚀的过程,即无法真实模拟后处理器内部的真实气氛和真实温度的变化,导致测试不精准,测试效率较低。

技术实现要素:

5.发明目的:为了克服现有技术中存在的不足,本发明提供一种柴油车后处理器材料的耐尿素腐蚀性能测试装置及测试方法,所要解决的技术问题是如何真实模拟后处理器在整车使用过程中被尿素腐蚀的过程,即真实模拟后处理器内部的真实气氛和真实温度的变化,进而精准的测试后处理器材料的耐尿素分解产物的腐蚀性能,提高工作效率。

6.技术方案:为实现上述目的,本发明采用的技术方案为:

7.一方面,本发明提供了一种柴油车后处理器材料的耐尿素腐蚀性能测试装置,所述柴油车后处理器材料的耐尿素腐蚀性能测试装置包括进气管、温度传感器、第一后处理组件、第一卡箍、混合器组件、第二卡箍、第二后处理组件以及出气管;

8.所述进气管、所述第一后处理组件、所述混合器组件、所述第二后处理组件以及所述出气管的内部空间顺次连通;

9.所述进气管与所述第一后处理组件的第一端固连;所述第一后处理组件的第二端通过所述第一卡箍与所述混合器组件的第一端固连;所述混合器组件的第二端通过所述第二卡箍与所述第二后处理组件的第一端固连;所述第二后处理组件的第二端与所述出气管固连;所述温度传感器与所述进气管固连;

10.所述混合器组件包括尿素喷嘴、喷嘴底座、旋流管、z型隔板、固定法兰、样片固定组件以及第二筒体;

11.所述尿素喷嘴通过所述喷嘴底座连接于所述第二筒体上,所述喷嘴底座与所述第二筒体的内部连通;所述旋流管、所述z型隔板、所述固定法兰以及所述样片固定组件均位

于所述第二筒体内;所述z型隔板与所述第二筒体的内壁固连;所述旋流管与所述z型隔板固连,所述旋流管位于所述z型隔板靠近所述喷嘴底座的一侧;所述样片固定组件通过所述固定法兰与所述z型隔板固连,所述样片固定组件以及所述固定法兰位于所述z型隔板远离所述喷嘴底座的一侧;

12.所述样片固定组件包括材料样片,所述材料样片的位置与所述旋流管以及所述尿素喷嘴的位置相对应。

13.可选地,所述样片固定组件还包括两组螺栓、两组第一固定块、两组第二固定块以及两组螺母;

14.所述材料样片的两端分别具有相同的样片通孔,所述固定法兰上具有与所述样片通孔相对应的两组法兰通孔,所述z型隔板上具有与所述样片通孔相对应的两组隔板通孔;

15.所述材料样片位于所述第一固定块与所述第二固定块之间,所述螺栓顺次穿过所述第一固定块、所述样片通孔、所述第二固定块、所述法兰通孔及所述隔板通孔与所述螺母螺纹连接。

16.可选地,所述第一固定块以及所述第二固定块与所述材料样片贴合的一侧为斜面,所述材料样片与所述固定法兰的内夹角为30

°

~60

°

;

17.所述z型隔板上还具有气流孔,所述气流孔与所述旋流管相匹配;

18.所述固定法兰与所述旋流管的中轴线相互垂直,所述固定法兰、所述气流孔、所述旋流管以及所述喷嘴底座均同轴,所述旋流管的中轴线与所述第二筒体的中轴线相互垂直。

19.可选地,所述混合器组件还包括隔热罩以及保温棉;

20.所述隔热罩套设于所述第二筒体的外周,所述保温棉位于所述隔热罩与所述第二筒体之间。

21.可选地,所述第一后处理组件包括第一筒体、柴油机氧化催化器以及柴油颗粒过滤器,所述柴油机氧化催化器以及所述柴油颗粒过滤器均固定连接于所述第一筒体内;

22.所述柴油机氧化催化器位于所述柴油颗粒过滤器远离所述混合器组件的一侧;

23.所述第一筒体的第一端与所述进气管固连,所述第一筒体的第二端通过所述第一卡箍与所述混合器组件的第一端固连。

24.可选地,所述第二后处理组件包括第三筒体以及选择性催化还原装置,所述选择性催化还原装置固定连接于所述第三筒体内;

25.所述第三筒体的第一端通过所述第二卡箍与所述混合器组件的第二端固连,所述第三筒体第二端与所述出气管固连。

26.可选地,所述旋流管的周壁上还竖直设有若干组旋流板,若干组所述旋流板关于所述旋流管的中轴线均匀间隔分布。

27.可选地,所述进气管、所述第一后处理组件、所述混合器组件、所述第二后处理组件以及所述出气管均同轴。

28.另一方面,本发明提供了一种柴油车后处理器材料的耐尿素腐蚀性能测试方法,适用于如上任一所述的柴油车后处理器材料的尿素腐蚀性能测试装置,所述方法应用于计算机设备中,所述方法包括:

29.获取所述材料样片的测试前质量数据以及测试前厚度数据,所述材料样片用于通

过所述柴油车后处理器材料的耐尿素腐蚀性能测试装置在试验台上进行工况测试;

30.向所述试验台发送启动信号;

31.监测所述工况测试中的排气温度;

32.响应于所述排气温度达到预设温度阈值,向所述尿素喷嘴发送控制信号,所述控制信号指示所述尿素喷嘴以喷射规则喷射尿素;

33.响应于接收到所述试验台的结束信号,获取所述材料样片的测试后质量数据以及测试后厚度数据,所述结束信号用于指示所述尿素喷嘴完成所述喷射规则的执行;

34.基于所述测试前质量数据以及所述测试后质量数据,得到所述材料样片的失重量数据;基于所述测试前厚度数据以及所述测试后厚度数据,确定所述材料样片的减薄率;

35.基于所述失重量数据以及所述减薄率,评价所述材料样片的耐尿素腐蚀性能。

36.可选地,所述喷射规则包括尿素喷射次数规则、尿素喷射持续时间规则以及尿素喷射间隔时间规则中的至少一种。

37.有益效果:与现有技术相比,本发明提供的一种柴油车后处理器材料的耐尿素腐蚀性能测试装置及测试方法,实现了真实模拟后处理器在整车使用过程中被尿素腐蚀的过程,即真实模拟后处理器内部的真实气氛和真实温度的变化,进而精准的测试后处理器材料的耐尿素分解产物的腐蚀性能,提高了工作效率。

附图说明

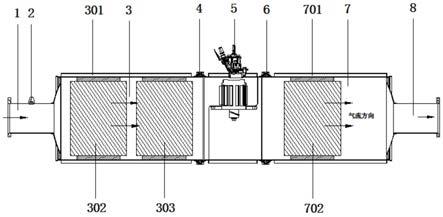

38.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

39.图1为本发明一个示例性实施例提供的一种柴油车后处理器材料的尿素腐蚀性能测试装置的结构示意图;

40.图2为本发明一个示例性实施例提供的一种柴油车后处理器材料的尿素腐蚀性能测试装置的整体剖视图;

41.图3为本发明一个示例性实施例提供的一种柴油车后处理器材料的尿素腐蚀性能测试装置的混合器组件的剖视图;

42.图4为本发明一个示例性实施例提供的一种柴油车后处理器材料的尿素腐蚀性能测试装置的混合器组件的分解示意图;

43.图5为本发明一个示例性实施例提供的一种柴油车后处理器材料的尿素腐蚀性能测试装置的混合器组件的局部分解示意图;

44.图6为本发明一个示例性实施例提供的一种柴油车后处理器材料的尿素腐蚀性能测试装置的样片固定组件的分解示意图;

45.图7为本发明一个示例性实施例提供的一种柴油车后处理器材料的耐尿素腐蚀性能测试方法的流程示意图;

46.图中:

47.1、进气管;2、温度传感器;3、第一后处理组件;4、第一卡箍;5、混合器组件;6、第二卡箍;7、第二后处理组件;8、出气管;

48.301、第一筒体;302、柴油机氧化催化器;303、柴油颗粒过滤器;501、尿素喷嘴;502、喷嘴底座;503、隔热罩;504、旋流管;505、z型隔板;506、固定法兰;507、样片固定组件;

508、第二筒体;509、保温棉;701、第三筒体;702、选择性催化还原装置;

49.5041、旋流板;5051、隔板通孔;5052、气流孔;5061、法兰通孔;5071、螺栓;5072、第一固定块;5073、材料样片;50731、样片通孔;5074、第二固定块;5075、螺母。

具体实施方式

50.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

51.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

52.下面结合附图和实施例对本发明作更进一步的说明。

53.如图1和图2所示的一种柴油车后处理器材料的耐尿素腐蚀性能测试装置结构示意图以及整体剖视图,柴油车后处理器材料的耐尿素腐蚀性能测试装置包括进气管1、温度传感器2、第一后处理组件3、第一卡箍4、混合器组件5、第二卡箍6、第二后处理组件7以及出气管8;进气管1、第一后处理组件3、混合器组件5、第二后处理组件7以及出气管8的内部空间顺次连通,形成气流通路;进气管1与第一后处理组件3的第一端固连,可选地,该进气管1与第一后处理组件3的连接方式包括但不限于焊接、一体成型的其中一种;第一后处理组件3的第二端通过第一卡箍4与混合器组件5的第一端固连,实现了第一后处理组件3与混合器组件5可灵活拆卸;混合器组件5的第二端通过第二卡箍6与第二后处理组件7的第一端固连,实现了混合器组件5与第二后处理组件7可灵活拆卸;第二后处理组件7的第二端与出气管8固连可选地,该第二后处理组件7与出气管8的连接方式包括但不限于焊接、一体成型的其中一种;温度传感器2与进气管1固连,可选地,该温度传感器2与进气管1的连接方式包括但不限于焊接、铆接、螺栓固定、一体成型的其中一种,该温度传感器2用于监测由进气管1排入的气流温度是否达到尿素喷嘴501的喷射要求。

54.如图3至图5所示,为本发明一个示例性实施例提供的一种柴油车后处理器材料的尿素腐蚀性能测试装置的混合器组件的剖视图、分解示意图以及局部分解示意图,混合器组件5包括尿素喷嘴501、喷嘴底座502、旋流管504、z型隔板505、固定法兰506、样片固定组件507以及第二筒体508;尿素喷嘴501通过喷嘴底座502连接于第二筒体508上,喷嘴底座502与第二筒体508的内部连通,用于将尿素喷嘴501输出的尿素喷入该第二筒体508内;旋流管504、z型隔板505、固定法兰506以及样片固定组件507均位于第二筒体508内;z型隔板505与第二筒体508的内壁固连,可选地,该z型隔板505与第二筒体508的连接方式包括但不限于焊接、卡扣连接、螺栓固定的其中一种;旋流管504与z型隔板505固连,旋流管504位于z型隔板505靠近喷嘴底座502的一侧,可选地,该旋流管504与z型隔板505的连接方式包括但不限于焊接、卡扣连接、螺栓固定的其中一种;样片固定组件507通过固定法兰506与z型隔

板505固连,样片固定组件507以及固定法兰506位于z型隔板505远离喷嘴底座502的一侧。

55.如图6所示,为本发明一个示例性实施例提供的一种柴油车后处理器材料的尿素腐蚀性能测试装置的样片固定组件的分解示意图,样片固定组件507包括材料样片5073,材料样片5073的位置与旋流管504以及尿素喷嘴501的位置相对应,从而实现高温气流与尿素喷嘴501经旋流管504旋流混合反应后撞击在旋流管504正下方的材料样片5073上。

56.在本技术实施例中,由于尿素高温下分解的氨气具有易爆炸的特点,且溶于水后形成的氨水具有强烈的腐蚀作用,难以在高温炉中进行高温腐蚀性能试验,现有技术中,多数采用燃烧器排出的高温气流作为气源模拟发动机尾气,但是燃烧器产生的高温气体组分和发动机实际排出尾气差异较大,造成试验误差。本技术采用发动机试验台架提供高温尾气,降低了氨水对试验设备的腐蚀作用,和实际工况更加相似,试验结果更为精确。

57.在本技术实施例中,将材料样片5073置于实际工作的后处理器中进行测试,更加符合实际工作状态,同时也能通过后处理器转化氨气,防止氨气逃逸至大气中污染环境。

58.在本技术实施例中,当开始测试时,发动机试验台架启动,开始向本技术测试装置的进气管1排入高温尾气,经第一后处理组件3处理后,到达混合器组件5,由于z型隔板505的设置,该高温尾气先经过旋流管504后再向下面的材料样片5073方向流动,最后经第二后处理组件7处理后,由出气管8排出。在一个示例中,该第一后处理组件3实现为以柴油机氧化催化器302以及柴油颗粒过滤器303为核心的后处理组件,其中柴油机氧化催化器302主要作用是氧化一氧化碳co和碳氢化合物hc,柴油颗粒过滤器303能将尾气中的颗粒物pm过滤捕捉,可以减少尾气中的颗粒物pm。在一个示例中,该第二后处理组件7实现为以选择性催化还原装置702为核心的后处理组件,其中选择性催化还原装置702将高温尾气中有害的氮氧化合物nox排放转化为无害的氮和水。在此过程中,当温度传感器2监测到高温尾气的温度达到550℃时,尿素喷嘴501开始喷射尿素,该尿素和高温尾气经旋流管504旋流混合反应后撞击在旋流管504正下方的材料样片5073上,实现了真实模拟后处理器在整车使用过程中被尿素腐蚀的过程,即真实模拟后处理器内部的真实气氛和真实温度的变化,进而精准的测试后处理器材料的耐尿素分解产物的腐蚀性能,提高了工作效率。

59.作为一种可选实施方式,如图6所示,为本发明一个示例性实施例提供的一种柴油车后处理器材料的尿素腐蚀性能测试装置的样片固定组件的分解示意图,样片固定组件507还包括两组螺栓5071、两组第一固定块5072、两组第二固定块5074以及两组螺母5075;材料样片5073的两端分别具有相同的样片通孔50731,固定法兰506上具有与样片通孔50731相对应的两组法兰通孔5061,z型隔板505上具有与样片通孔50731相对应的两组隔板通孔5051;材料样片5073位于第一固定块5072与第二固定块5074之间,螺栓5071顺次穿过第一固定块5072、样片通孔50731、第二固定块5074、法兰通孔5061及隔板通孔5051与螺母5075螺纹连接,实现了材料样片5073的固定。

60.作为一种可选实施方式,如图6所示,为本发明一个示例性实施例提供的一种柴油车后处理器材料的尿素腐蚀性能测试装置的样片固定组件的分解示意图,第一固定块5072以及第二固定块5074与材料样片5073贴合的一侧为斜面,材料样片5073与固定法兰506的内夹角为30

°

~60

°

,在一示例中,材料样片5073与固定法兰506的内夹角为30

°

;在另一示例中,材料样片5073与固定法兰506的内夹角为45

°

;在另一示例中,材料样片5073与固定法兰506的内夹角为60

°

;z型隔板505上还具有气流孔5052,气流孔5052与旋流管504相匹配;固

定法兰506与旋流管504的中轴线相互垂直,固定法兰506、气流孔5052、旋流管504以及喷嘴底座502均同轴,旋流管504的中轴线与第二筒体508的中轴线相互垂直。

61.在本技术实施例中,第一固定块5072以及第二固定块5074上均具有用于对准的缺口,当安装材料样片5073只要对准第一固定块5072以及第二固定块5074上的缺口就能实现材料样片5073与固定法兰506所需要的内夹角的角度,进而保证了材料样片5073安装角度的准确性。

62.作为一种可选实施方式,如图3和图4所示,混合器组件5还包括隔热罩503以及保温棉509;隔热罩503套设于第二筒体508的外周,保温棉509位于隔热罩503与第二筒体508之间。

63.在本技术实施例中,通过该隔热罩503将保温棉509固定于第二筒体508的外周,提高了混合器组件5的保温性能。

64.作为一种可选实施方式,如图2所示,为本发明一个示例性实施例提供的一种柴油车后处理器材料的尿素腐蚀性能测试装置的整体剖视图,第一后处理组件3包括第一筒体301、柴油机氧化催化器302以及柴油颗粒过滤器303,柴油机氧化催化器302以及柴油颗粒过滤器303均固定连接于第一筒体301内;柴油机氧化催化器302位于柴油颗粒过滤器303远离混合器组件5的一侧;第一筒体301的第一端与进气管1固连,可选地,该第一筒体301与进气管1的连接方式包括但不限于焊接、一体成型的其中一种;第一筒体301的第二端通过第一卡箍4与混合器组件5的第一端固连。

65.作为一种可选实施方式,第二后处理组件7包括第三筒体701以及选择性催化还原装置702,选择性催化还原装置702固定连接于第三筒体701内;第三筒体701的第一端通过第二卡箍6与混合器组件5的第二端固连,第三筒体701第二端与出气管8固连,可选地,该第三筒体701与出气管8的连接方式包括但不限于焊接、一体成型的其中一种。

66.作为一种可选实施方式,旋流管504的周壁上还竖直设有若干组旋流板5041,若干组旋流板5041关于旋流管504的中轴线均匀间隔分布。

67.在本技术实施例中,该旋流管504上若干旋流板5041的设置使尿素和高温尾气可以充分的混合反应。

68.作为一种可选实施方式,进气管1、第一后处理组件3、混合器组件5、第二后处理组件7以及出气管8均同轴。

69.本技术还提供了一种柴油车后处理器材料的耐尿素腐蚀性能测试方法,适用于如上任一的柴油车后处理器材料的尿素腐蚀性能测试装置,如图7所示为本发明一个示例性实施例提供的一种柴油车后处理器材料的耐尿素腐蚀性能测试方法的流程示意图,方法应用于计算机设备中,方法包括:

70.步骤701,获取材料样片5073的测试前质量数据以及测试前厚度数据,材料样片5073用于通过柴油车后处理器材料的耐尿素腐蚀性能测试装置在试验台上进行工况测试。

71.在本技术实施例中,试验台实现为发动机试验台架,用于给柴油车后处理器材料的耐尿素腐蚀性能测试装置提供高温尾气。

72.步骤702,向试验台发送启动信号。

73.在本技术实施例中,试验台收到启动信号后发动机试验台架启动,开始向本技术测试装置的进气管1排入高温尾气。

74.步骤703,监测工况测试中的排气温度。

75.在本技术实施例中,实现为用温度传感器2进行监测本技术测试装置内的排气温度。

76.步骤704,响应于排气温度达到预设温度阈值,向尿素喷嘴501发送控制信号,控制信号指示尿素喷嘴501以喷射规则喷射尿素。

77.在本技术实施例中,该预设温度阈值为550℃。

78.在本技术实施例中,喷射规则包括尿素喷射次数规则、尿素喷射持续时间规则以及尿素喷射间隔时间规则中的至少一种,在一示例中,控制信号指示尿素喷嘴501以喷射规则喷射尿素实现为持续喷射尿素8小时后,停止喷射冷却16小时,此步骤主要用于模拟氨水慢慢腐蚀材料的过程,按照上述持续喷射尿素8小时、停止喷射冷却16小时的循环,连续进行10个循环测试。

79.步骤705,响应于接收到试验台的结束信号,获取材料样片5073的测试后质量数据以及测试后厚度数据,结束信号用于指示尿素喷嘴501完成喷射规则的执行。

80.在本技术实施例中,该试验台测试结束后,通过酸洗法,去除材料样片5073上的腐蚀层,进而称重得到测试后的质量数据。

81.步骤706,基于测试前质量数据以及测试后质量数据,得到材料样片5073的失重量数据;基于测试前厚度数据以及测试后厚度数据,确定材料样片5073的减薄率。

82.在本技术实施例中,通过将材料样片5073进行切片处理,并用显微镜观察材料样片5073减薄最大的位置,进而计算出材料样片5073的减薄率

83.步骤707,基于失重量数据以及减薄率,评价材料样片5073的耐尿素腐蚀性能。

84.在本技术实施例中,失重量数据以及减薄率越小,该材料样片5073的耐尿素腐蚀性能越好。

85.综上所述,本发明提供的一种柴油车后处理器材料的耐尿素腐蚀性能测试装置及测试方法,实现了真实模拟后处理器在整车使用过程中被尿素腐蚀的过程,即真实模拟后处理器内部的真实气氛和真实温度的变化,进而精准的测试后处理器材料的耐尿素分解产物的腐蚀性能,提高了工作效率。

86.以上所述仅是本发明的优选实施方式,应当指出:对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1