电芯的原位测试模具及对电芯进行中子测试的方法

1.本技术涉及电池的中子测试技术领域,具体而言,涉及一种电芯的原位测试模具及对电芯进行中子测试的方法。

背景技术:

2.在锂离子电池材料的研究中,中子衍射测试和中子成像测试具有重要的意义。其中,中子衍射测试可以分析锂离子电池材料晶体结构、锂原子占位等晶体学信息,尤其对锂原子占位的分析具有不可替代的作用;而中子成像测试对锂离子电池内部形貌信息的反映具有优势,尤其在锂离子浓度分布分析中,能够弥补x射线成像、电子束成像等技术的不足。

3.现有的中子衍射或中子成像的方式通常是,将外部具有商用电池金属外壳(例如:铝合金壳或不锈钢壳)的电池或者外部包覆有铝塑膜的电池的正极和负极分别连接在中子测试装置上,从而对电池的中子衍射或中子成像情况进行分析。

技术实现要素:

4.发明人研究发现,由于电池的电芯外包覆有商用电池金属外壳或铝塑膜,在进行中子衍射测试的时候,商用电池金属外壳或铝塑膜会对中子衍射信号产生严重干扰,影响电池材料的中子衍射数据的分析,从而制约中子衍射技术在锂离子电池中的应用;在进行中子成像测试的时候,商用电池金属外壳或铝塑膜会吸收大量中子,从而影响中子透射强度,不利于中子成像效果。

5.本技术提供一种电芯的原位测试模具及对电芯进行中子测试的方法,直接对电芯进行中子测试,以改善上述问题。

6.第一方面,本技术实施例提供了一种电芯的原位测试模具,包括用于放置电芯的绝缘样品壳,绝缘样品壳具有样品腔,样品腔贯通绝缘样品壳的第一端和第二端。用于连接测试装置的第一电极件,第一电极件的第一电极柱用于从第一端插入样品腔以挤压电芯并导通电芯的正极。用于连接测试装置的第二电极件,第二电极件的第二电极柱用于从第二端插入样品腔以挤压电芯并导通电芯的负极。

7.本技术中,直接对电芯(没有商用电池金属外壳或铝塑膜)进行中子测试,不会存在商用电池金属外壳或铝塑膜干扰中子衍射信号或吸收中子的问题。同时,本技术中,将电极柱插入在装放有电芯的绝缘样品壳中,可以通过电极柱对绝缘样品壳中的电芯进行引流,并提供一定的压力,从而可以模拟电池的原位运行状态(电池中的电芯外设置商用电池金属外壳或铝塑膜,除了对其进行封装以外,还可以使电芯承受一定的压力),以对其进行中子衍射测试和中子成像测试,测试的结果更为准确。

8.在一种可能的实现方式中,原位测试模具还包括固定杆。第一电极件包括第一电极柱和用于连接测试装置的第一电极板,第一电极柱的远离绝缘样品壳的一端设置于第一电极板的表面。第二电极件包括第二电极柱和用于连接测试装置的第二电极板,第二电极柱的远离绝缘样品壳的一端设置于第二电极板的表面。固定杆依次穿过第一电极板和第二

电极板,且固定杆与第一电极板和第二电极板绝缘固定连接,以使第一电极柱和第二电极柱挤压电芯。

9.通过第一电极板和第二电极板的设置,并通过固定杆对其进行固定,一方面,可以有利于通过电极板对电极柱传递压力,以便模拟电池带压条件下的运行状态;另一方面,可以通过第一电极板和第二电极板与外界的中子测试装置进行连接,可以方便电芯的引线连接,以便对单电池的性能进行原位测试。

10.在一种可能的实现方式中,还包括第一固定板和外壳,第一固定板与第一电极板的背离第一电极柱的表面面接触;绝缘样品壳设置于外壳内,第二电极板的设置第二电极柱的表面并与外壳面接触。固定杆依次穿过第一固定板、第一电极板、外壳和第二电极板并固定连接。

11.通过外壳的设置,一方面,可以提升整个测试模具的机械强度和耐压性能,另一方面,可以对第二电极板进行支撑;同时,第一固定板可以对外壳进行支撑,使整个模具的强度提高,并且能够很好的对电极柱传递压力,以便更好地模拟电池带压条件下的运行状态。

12.在一种可能的实现方式中,固定杆外套设有调节件,调节件用于与第二电极板的背离外壳的表面抵靠,以调节第一电极板和第二电极板之间的距离。

13.通过调节件的设置,可以调节第一固定板和第二电极板之间的位置,也就可以间接调节第一电极柱和第二电极柱之间的距离,从而可以调节第一电极柱和第二电极柱对电芯的压力,从而可以根据电芯的不同选择,对电芯承受的压力进行不同程度上的调节。

14.在一种可能的实现方式中,第一固定板与第一电极板之间设置有垫片。可以缓冲固定杆对电芯施加的压力,避免压力突然过大,使电芯承受的压力可以稳步增加。

15.在一种可能的实现方式中,绝缘样品壳为绝缘样品管,第一电极柱和第二电极柱均与绝缘样品管滑动密封连接。可以将电芯密封在绝缘样品壳内,以便更好地模拟电池的工作环境。

16.在一种可能的实现方式中,固定杆与第一电极板之间以及固定杆和第二电极板之间均设置有绝缘衬套。可以使第一电极板与第二电极板之间绝缘,避免发生短路。

17.在一种可能的实现方式中,绝缘样品壳为聚四氟乙烯壳。聚四氟乙烯材料具有电子绝缘性,可以防止电池短路;聚四氟乙烯材料具有耐高温特性,可用于电芯的高温测试;聚四氟乙烯材料对中子具有极低的吸收截面,因此不会干扰中子衍射测试与中子成像测试。

18.在一种可能的实现方式中,第一电极件和第二电极件均为钛锆合金电极件;或/和,外壳为钛锆合金外壳;或/和,固定杆钛锆合金杆。钛锆合金例如为:ti

66

zr

34

,其中的ti的负散射振幅与zr的正散射振幅抵消,从而导致其对中子散射信号基本无任何干扰,可以使中子测试结果更加准确。

19.在一种可能的实现方式中,外壳内还设置有用于对电芯加热的加热套和用于测量电芯温度的测温器,加热套套设于绝缘样品壳外,测温器设置于绝缘样品壳外。

20.可以对绝缘样品壳中的电芯进行加热,并测定绝缘样品壳中的电芯的温度,以便在特定温度下实时、原位分析在电芯在充放电过程中温度对电池的中子测试结果的影响。

21.第二方面,提供了一种对电芯进行中子测试的方法,适用于上述电芯的原位测试模具,方法包括:将电芯设置于样品腔内。将第一电极柱从绝缘样品壳的第一端处插入样品

腔内,使第一电极柱挤压电芯并与电芯的正极导通,将第二电极柱从绝缘样品壳的第二端处插入样品腔内,使第二电极柱挤压电芯并与电芯的负极导通。将第一电极件与中子测试装置的正极连接,第二电极件与中子测试装置的负极连接。通过中子测试装置对电芯进行中子测试。

22.直接对电芯(没有商用电池金属外壳或铝塑膜)进行中子测试,不会存在商用电池金属外壳或铝塑膜干扰中子衍射信号或吸收中子的问题;且可以模拟电池的原位运行状态,以对其进行中子衍射测试和中子成像测试,测试的结果更为准确。

附图说明

23.为了更清楚地说明本技术实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本技术的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

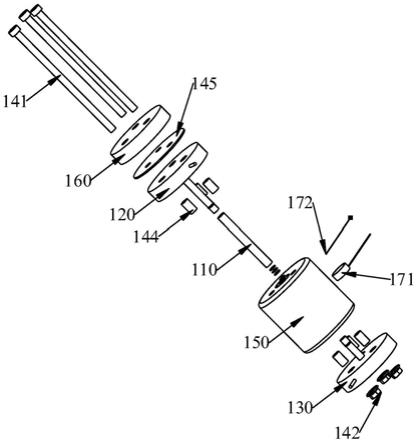

24.图1为本技术实施例提供的电芯的原位测试模具的结构示意图;

25.图2为本技术实施例提供的电芯的原位测试模具的爆炸图;

26.图3为本技术实施例提供的电芯的原位测试模具的第一剖视图;

27.图4为本技术实施例提供的电芯的原位测试模具的第二剖视图;

28.图5为本技术实施例提供的电芯的原位测试模具的内部结构示意图。

29.图标:110

‑

绝缘样品壳;120

‑

第一电极件;130

‑

第二电极件;200

‑

电芯;111

‑

第一端;112

‑

第二端;121

‑

第一电极柱;131

‑

第二电极柱;113

‑

第一密封圈;114

‑

第二密封圈;122

‑

第一电极板;132

‑

第二电极板;123

‑

第一引线柱;133

‑

第二引线柱;141

‑

固定杆;150

‑

外壳;160

‑

第一固定板;142

‑

调节件;144

‑

绝缘衬套;145

‑

垫片;171

‑

加热套;172

‑

测温器。

具体实施方式

30.现有技术中,对电池的中子衍射测试或中子成像测试的方式通常是,将外部具有商用电池金属外壳的电池或者外部包覆有铝塑膜的电池,将电池的正极和负极分别连接在中子测试装置上,从而对电池的中子衍射或中子成像情况进行分析。

31.但是,由于商用电池金属外壳或铝塑膜的设置,在进行中子衍射测试的时候,商用电池金属外壳或铝塑膜会对中子衍射信号产生严重干扰,影响电池材料的中子衍射数据的分析,从而制约中子衍射技术在锂离子电池中的应用;在进行中子成像测试的时候,商用电池金属外壳或铝塑膜会吸收大量中子,从而影响中子透射强度,不利于中子成像效果。

32.所以,本技术中,对电芯的中子衍射或中子成像情况进行分析,也就是说,电芯的外部不设置商用电池金属外壳或铝塑膜,对裸电芯的中子衍射或中子成像情况进行分析。

33.发明人研究发现,商用电池金属外壳或铝塑膜除了能够对裸电芯进行封装以外,还能够对电芯施加一定的压力,以便正负极片和隔膜的接触等,以使电池能够正常运行。如果仅仅将商用电池金属外壳或铝塑膜进行去除,如何对电芯进行引流,并且模拟电池的运行环境,其也是我们需要解决的问题。

34.所以,本技术提供一种电芯的原位测试模具及对电芯进行中子测试的方法,直接对电芯进行中子测试,能够对电芯进行引流,并模拟电池的运行环境,以便中子衍射或中子

成像测试的结果更加准确。

35.为使本技术实施例的目的、技术方案和优点更加清楚,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述。

36.图1为本技术实施例提供的电芯的原位测试模具的结构示意图;

37.图2为本技术实施例提供的电芯的原位测试模具的爆炸图;图3为本技术实施例提供的电芯的原位测试模具的第一剖视图。请参阅图1

‑

图3,本技术中,电芯的原位测试模具包括绝缘样品壳110、第一电极件120和第二电极件130。其中,绝缘样品壳110用于放置电芯200,第一电极件120和第二电极件130用于对电芯200引流并提供一定的压力,以便对电芯200进行原位中子测试。

38.其中,绝缘样品壳110具有样品腔,样品腔贯通绝缘样品壳110的第一端111和第二端112;第一电极件120的第一电极柱121用于从第一端111插入第一端111插入样品腔以挤压电芯200并导通电芯200的正极;第二电极件130的第二电极柱131用于从第二端112插入样品腔以挤压电芯200并导通电芯200的负极。

39.在需要对电芯200进行中子测试的时候,将电芯200设置于样品腔内。将第一电极柱121从绝缘样品壳110的第一端111处插入样品腔,使第一电极柱121挤压电芯200并与电芯200的正极导通,将第二电极柱131从绝缘样品壳110的第二端112处插入样品腔,使第二电极柱131挤压电芯200并与电芯200的负极导通。将第一电极件120与中子测试装置的正极连接,第二电极件130与中子测试装置的负极连接。通过中子测试装置对电芯200进行中子测试。

40.本技术中,直接对电芯200(没有商用电池金属外壳或铝塑膜)进行中子测试,不会存在商用电池金属外壳或铝塑膜干扰中子衍射信号或吸收中子的问题。同时,本技术中,将电极柱插入在装放有电芯200的绝缘样品壳110中,可以通过电极柱对绝缘样品壳110中的电芯200提供一定的压力,从而可以模拟电池的原位运行状态(电池中的电芯外设置商用电池金属外壳或铝塑膜,除了对其进行封装以外,还可以使电芯承受一定的压力),以对其进行中子衍射测试和中子成像测试,测试的结果更为准确。

41.可选地,绝缘样品壳110为聚四氟乙烯壳。聚四氟乙烯材料具有电子绝缘性,可以防止电池短路;聚四氟乙烯材料具有耐高温特性,可用于电芯200的高温测试;聚四氟乙烯材料对中子具有极低的吸收截面,因此不会干扰中子衍射测试与中子成像测试。

42.请继续参阅图3,为了使电芯200在绝缘样品壳110内处于密封状态,绝缘样品壳110为绝缘样品管,第一电极柱121和第二电极柱131均与绝缘样品管滑动密封连接。

43.可选地,在第一电极柱121的插入绝缘样品壳110的部分上设置第一环形凹槽,第一密封圈113套设于第一电极柱121外并设置在第一环形凹槽内;在第二电极柱131的插入绝缘样品壳110的部分上设置第二环形凹槽,第二密封圈114套设于第二电极柱131外并设置在第二环形凹槽内。通过密封圈的设置,可以将电芯200密封在绝缘样品壳110内,以便更好地模拟电池的工作环境。

44.可选地,密封圈为全氟醚橡胶密封圈,既具有耐高温性,又具有对各类电池材料的稳定性。

45.在其他实施例中,绝缘样品壳110也可以不是管状结构,其内部具有空腔,并方便与第一电极柱121和第二电极柱131配合的绝缘样品壳110均在本技术的保护范围之内。

46.图4为本技术实施例提供的电芯的原位测试模具的第二剖视图。请参阅图3和图4,在一个实施范式中,第一电极件120包括第一电极柱121和第一电极板122,第二电极件130包括第二电极柱131和第二电极板132;第一电极板122上设置有第一引线柱123,第二电极板132上设置有第二引线柱133,第一引线柱123用于连接中子测试装置的正极,第二引线柱133用于连接中子测试装置的负极,可以方便电芯200的引流连接,以便对单电池的性能进行原位测试。

47.为了方便对电芯200形成挤压,提供一定的压力,电芯的原位测试模具还包括固定杆141,第一电极柱121的远离绝缘样品壳110的一端设置于第一电极板122的表面;第二电极柱131的远离绝缘样品壳110的一端设置于第二电极板132的表面。固定杆141依次穿过第一电极板122和第二电极板132,且固定杆141与第一电极板122和第二电极板132绝缘固定连接,以使第一电极柱121和第二电极柱131挤压电芯200。通过第一电极板122和第二电极板132的设置,并通过固定杆141对其进行固定,可以有利于通过电极板对电极柱传递压力,以便模拟电池带压条件下的运行状态。

48.本技术中,第一电极板122的板面和第一电极柱121的轴线基本垂直,且第一电极柱121连接在第一电极板122的一表面的中部;第二电极板132的板面和第二电极柱131的轴线基本垂直,且第二电极柱131连接在第二电极板132的一表面的中部。可以使电极板的压力更好地传递至电极柱上,且电极柱受到的力基本为轴向的力,减少径向力的传递,使压力传递效果更好。

49.请继续参阅图3,本技术提供的原位测试模具还包括外壳150,外壳150可以为圆柱形,外壳150上设置有贯穿圆柱形两端的通孔,绝缘样品壳110设置于该通孔内,绝缘样品壳110的长度和通孔的长度基本一致,以便电极柱的安装。通过外壳150的设置,可以提升整个测试模具的机械强度和耐压性能,对绝缘样品壳110形成保护,以免绝缘样品壳110直接受到较大的压力。

50.请继续参阅图3和图4,本技术提供的原位测试模具还第一固定板160,第一固定板160与第一电极板122的背离第一电极柱121的表面面接触;第二电极板132的设置第二电极柱131的表面并与外壳150面接触。固定杆141依次穿过第一固定板160、第一电极板122、外壳150和第二电极板132并固定连接。外壳150可以对第二电极板132进行支撑;第一固定板160可以对外壳150进行支撑,使整个模具的强度提高,并且能够很好的对电极柱传递压力,以便更好地模拟电池带压条件下的运行状态。

51.可选地,外壳150为圆柱形,第一固定板160为圆形板,第一电极板122和第二电极板132均为圆形板,第一电极板122的大小和第一固定板160的大小基本一致,第二电极板132的大小和圆柱形外壳150的端面大小基本一致,以便通过外壳150和第一固定板160分别对第一电极板122和第二电极板132进行支撑;当然,外壳也不限定为圆柱形,其也可以是方形结构,相应地,第一电极板、第二电极板和第一固定板也为方形结构;当然,也可以是外壳的形状外圆柱形,第一电极板、第二电极板和第一固定板的形状为方形,本技术不做限定,只要能够对第一电极板和第二电极板进行支撑的结构均在本技术的保护范围之内。

52.本技术中,外壳150上设置的通孔的截面可以为圆形,第一电极柱121和第二电极柱131均为圆柱形的电极柱,以便压力的传递;同时,也方便通过密封圈对绝缘样品壳110内的电芯200进行密封。

53.请参阅图2

‑

图4,本技术中,固定杆141外套设有调节件142,调节件142用于与第二电极板132的背离外壳150的表面抵靠。通过调节件142的设置,可以调节第一固定板160和第二电极板132之间的位置,也就可以间接调节第一电极柱121和第二电极柱131之间的距离,从而可以调节第一电极柱121和第二电极柱131对电芯200的压力,从而可以根据电芯200的不同选择,对电芯200承受的压力进行不同程度上的调节。

54.为了使测试结果更加准确,第一电极件120和第二电极件130均为钛锆合金电极件;或/和,外壳150为钛锆合金外壳;或/和,固定杆141钛锆合金杆。钛锆合金例如为:ti

66

zr

34

,其中的ti的负散射振幅与zr的正散射振幅抵消,从而导致其对中子散射信号基本无任何干扰,可以使中子测试结果更加准确。

55.为了使第一电极件120和第二电极件130之间绝缘,避免电芯200短路,本技术中,固定杆141与第一电极板122之间以及固定杆141和第二电极板132之间均设置有绝缘衬套144。可以使第一电极板122与第二电极板132之间绝缘,避免发生短路。

56.可选地,绝缘衬套144为聚醚醚酮衬套,用于防止第一电极件120和第二电极件130连通而导致的短路;同时具有良好的机械性能和耐温性能。

57.请继续参阅图4,本技术中,固定杆141为螺杆,调节件142均为螺母;第一固定板160、第一电极板122、外壳150、第二电极板132均设置有相应地通孔,螺杆依次穿过第一固定板160、第一电极板122、外壳150、第二电极板132(且螺杆与第一电极板122之间设置有绝缘衬套144,螺杆与第二电极板132之间也设置有绝缘衬套144),使螺杆的螺帽与第一固定板160的背离第一电极板122的表面抵靠,螺杆外套设螺帽,使螺母与第二电极板132抵靠。通过调节螺母的位置,可以调节第一电极板122和第二电极板132之间的距离,从而可以通过第一电极柱121和第二电极柱131间接传递压力至电芯200,调节电芯200受到的压力,以满足电芯200的测试需求。

58.可选地,螺杆可以设置三根,每根螺杆对应设置一个螺母,三根螺杆均匀间隔分布在整个装置中,以对第一固定板160、第一电极板122、外壳150、第二电极板132进行固定。在其他实施例中,也可以设置四根或五根,本技术不对螺杆的数量进行限定。

59.本技术中,第一固定板160与第一电极板122之间设置有垫片145,可以缓冲固定杆141对电芯200施加的压力,避免压力突然过大,使电芯200承受的压力可以稳步增加。可选地,垫片145为聚四氟乙烯垫片145,放置于第一固定板160与第一电极板122之间,用于缓冲螺杆对模具电池施加的压力。

60.本技术中,为了调节电芯200受到的压力,通常是调节接触第一固定板160的螺母的位置,第一固定板160的设置,可以在一定程度上避免螺母的压力直接作用在第一电极板122上,在一定程度上避免第一电极板122受到损坏。

61.可选地,还可以设置第二固定板(图未示出),第二固定板与第二电极板132面接触,且第二固定板设置在第二电极板132的背离第二电极柱131的表面,螺杆继续穿过第二固定板进行固定,螺母与第二固定板抵靠,从而在一定程度上避免第二电极板132的损坏。

62.在其他实施方式中,并不限定第一电极板122、第二电极板132、第一固定板160的配合来传递压力,也可以通过其他方式传递压力,比如:在第一电极柱121和第二电极柱131的两端直接设置压板,通过在上端压板上设置不同的配重块,也能够实现电芯200压力的调节,第一电极柱121和第二电极柱131直接外接引线即可,本技术不做限定。

63.图5为本技术实施例提供的电芯的原位测试模具的内部结构示意图。请参阅图2和图5,本技术中,外壳150内还设置有用于对电芯200加热的加热套171和用于测量电芯200温度的测温器172,加热套171套设于绝缘样品壳110外且加热套171靠近绝缘样品壳110内的电芯200样品,测温器172设置于绝缘样品壳110外,且测温器172靠近绝缘样品壳110内的电芯200样品。可以对绝缘样品壳110中的电芯200进行加热,并测定绝缘样品壳110中的电芯200的温度,以便在特定温度下实时、原位分析在电芯200在充放电过程中温度对电池的中子测试结果的影响。

64.可选地,加热套171上设置有引线,引线穿过外壳150位于外壳150外,以便对加热套171通电;测温器172上也设置有引线,引线穿过外壳150位于外壳150外,以便对测温器172通电。

65.本技术实施例提供的原位测试模具能够对各种电芯200进行原位中子测试,如果电芯200为液态锂离子电池的电芯,对电芯200进行中子测试的方法是:

66.将绝缘样品管安装在外壳150内,从绝缘样品管的第二端112处插入第二电极柱131,使外壳150的下端与第二电极板132面接触。将负极极片放置在绝缘样品管的样品腔内,负极极片包括铜箔和设置在铜箔的一表面的负极活性材料,负极极片放在绝缘样品管内以后,铜箔和第二电极柱131的远离第二电极板132的端面接触,且第二电极柱131与绝缘样品管的管壁密封连接;然后放入隔膜,并在隔膜上滴入电解液,使电解液浸没该隔膜;然后放置正极极片,正极极片包括铝箔和设置在铝箔的一表面的正极活性材料,正极极片放在绝缘样品管的样品腔内以后,铝箔位于最上方。然后从绝缘样品管的第一端111插入第一电极柱121,使第一电极柱121的端部与铝箔接触,且第一电极柱121与绝缘样品管的管壁密封连接,然后依次设置垫片145和第一固定板160,第一固定板160、垫片145、第一电极板122、外壳150和第二电极板132上的安装螺杆的通孔对应,将螺杆依次穿过第一固定板160、垫片145、第一电极板122、外壳150和第二电极板132,使螺杆的螺帽与第一固定板160抵靠,然后在螺杆的另一端安装螺母,使螺母与第二电极板132抵靠。通过调节螺母的位置,从而调节电芯200受到的压力。

67.电芯200的安装完成以后,将第一电极板122上的第一引线柱123和第二电极板132上的第二引线柱133与中子测试装置的正极接线柱和负极接线柱连接,然后通过中子测试装置对电芯200进行中子衍射测试或中子成像测试。

68.如果需要对电芯200进行加热或测温,则将加热套171和测温器172的引线连接电源,以对电芯200的温度进行实时监控,对不同温度下的电芯200进行中子衍射测试或中子成像测试。

69.如果电芯200为全固态锂离子电池的电芯,电芯200的安装方式为:将锂负极极片放置在绝缘样品管的样品腔内,锂负极极片和第二电极柱131的远离第二电极板132的端面接触,且第二电极柱131与绝缘样品管的管壁密封连接;然后放入固态电解质片,然后放置正极极片,正极极片包括铝箔和设置在铝箔的一表面的正极活性材料,正极极片放在绝缘样品管的样品腔内以后,铝箔位于最上方,然后从绝缘样品管的第一端111插入第一电极柱121,使第一电极柱121的端部与铝箔接触,且第一电极柱121与绝缘样品管的管壁密封连接。其他方法步骤与液态锂离子电池的电芯200的测试方法步骤一致。

70.本技术实施例提供的电芯的原位测试模具的有益效果包括:

71.(1)、直接对电芯200进行中子测试,不需要设置商用电池金属外壳或铝塑膜,不会存在商用电池金属外壳或铝塑膜干扰中子衍射信号或吸收中子的问题。同时,本技术中,将电极柱插入在装放有电芯200的绝缘样品壳110中,可以通过电极柱对绝缘样品壳110中的电芯200进行引流,并提供一定的压力,从而可以模拟电池的原位运行状态(电池中的电芯200外设置商用电池金属外壳或铝塑膜,除了对其进行封装以外,还可以使电芯200承受一定的压力),以对其进行中子衍射测试和中子成像测试,测试的结果更为准确。

72.(2)、通过第一电极板122和第二电极板132的设置,并通过固定杆141对其进行固定,一方面,可以有利于通过电极板对电极柱传递压力,以便模拟电池带压条件下的运行状态;另一方面,可以通过第一电极板122和第二电极板132与外界的中子测试装置进行连接,可以方便电芯200的引线连接,以便对单电池的性能进行原位测试。

73.(3)、通过外壳150的设置,一方面,可以提升整个测试模具的机械强度和耐压性能,另一方面,可以对第二电极板132进行支撑;同时,第一固定板160可以对外壳150进行支撑,使整个模具的强度提高,并且能够很好的对电极柱传递压力,以便更好地模拟电池带压条件下的运行状态。

74.以上所述仅为本技术的优选实施例而已,并不用于限制本技术,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1