一种锂电池批量测试前接触内阻异常的识别方法与流程

1.本发明属于锂电池技术领域,涉及锂电池内阻的测试,尤其涉及一种锂电池批量测试前接触内阻异常的识别方法。

背景技术:

2.锂离子电池是继镍镉电池后,成为可充电电池中的佼佼者,锂离子电池以其优良的特性,被广泛的运用于手机电池、电动工具、遥控、电动汽车及储能等领域。目前锂电池行业中,实验室中为了检测锂离子的电性能特性,通常是批量锂离子电池通过螺丝或者夹子连接在电池充放电柜上进行充放电测试。

3.cn110988728a公开了一种锂电池包内部连接异常快速诊断方法,该锂电池包内部连接异常快速诊断方法的具体诊断步骤如下:s1:将充放电测试仪串联在锂电池包上;s2:测定锂电池包输出电压和输出电流:测定对锂电池包的输出电压和输出电流测定,利用放电过程中电压时间积分而不是电流时间积分来判断出电池包内部连接是否异常,可以通过bms或软件板对电池单体电压采集结果,通过电压累加和得到电池总压,然后进行电压和时间积分,此方法能够在较短时间之内判断出电池包内部是否有连接异常;可以在电池充放电测试过程中进行电池包内部连接异常的诊断,如无异常就不需要终止正常充放电测试。

4.cn104808098a公开了一种验证电芯模组焊接可靠性的方法。所述方法包括以下步骤:(1)通过直流内阻的测试方法测试并计算电池模组直流内阻记为r;(2)根据电池模组内各个电池单体的直流内阻r估算整个电池模组直流内阻值记为r’;所述r’=r/n;(3)若计算值r≤r’,则判定焊点效果良好;若r》r’,则判定焊点焊接不良。该发明所述方法,能准确的判断出电池模组内焊接效果,比x射线探测和外观观测方式可靠性大大提高。

5.cn106597315a公开了一种电连接接触可靠性检测方法,由若干电芯串联或者并联在一起组成电池组,对所述电池组的电连接接触可靠性检测方法包括如下步骤:将交流内阻测试仪采用四端子测试法的接线方式连接在电连接的待检测节点处;设置测量档位、电压测量量程和电阻测量量程;采集测量数据;将采集的测量数据传输到上位机进行处理;所述上位机判断测量的电阻值是否在合格范围内,若超出合格范围表示电连接可靠性存在问题。该发明所述的电连接接触可靠性检测方法使用交流内阻测试仪测量电连接接触内阻,实现产品电连接处的快速检测,保证产品质量的可靠性和一致性,将连接的可靠性通过数值量化。

6.现有技术中,对锂离子电池的电性能特性测试在紧固连接过程中,需要考虑拧紧的一致性,在固定过程中,存在螺丝未拧紧,螺丝之间有异物等问题,导致连接不可靠,接触内阻大,测试过程中发热量增大,充放电极化增大,导致测试数据不准确,误导研发人员,严重的会引起测试中的安全问题,充放电测试前识别电池连接的可靠性变得非常重要,同时还需要保证检测效率,便于实验室人员操作,因此,亟需设计一种快速识别锂离子电池测试前接触内阻异常的方法以解决现有问题。

技术实现要素:

7.针对现有技术存在的不足,本发明的目的在于提供一种锂电池批量测试前接触内阻异常的识别方法,在本发明中,结合直流内阻是通过电压差和电流之间的关系,即接触不好,压差较大,极化越大的规律,更能准确的识别出连接可靠性问题,简单方便,可靠性高,并且节约时间。

8.为达此目的,本发明采用以下技术方案:

9.第一方面,本发明提供了一种锂电池批量测试前接触内阻异常的识别方法,所述的识别方法包括:

10.对电池进行测试,计算电池的直流阻抗值及其偏差并对比,当电池的直流阻抗值大于偏差值0.3时,判定为电池发生接触内阻异常现象。

11.在本发明中,结合直流内阻是通过电压差和电流之间的关系,即接触不好,压差较大,极化越大的规律,更能准确的识别出连接可靠性问题,简单方便,可靠性高,并且节约时间。

12.在本发明中特别限定了判定为电池发生内阻异常现象是当电池的直流阻抗值大于偏差值0.3,若当电池的直流阻抗值小于或等于偏差值0.3时,过小的时候会出现无法控制的现象,过大能较好的识别异常,所以本发明0.3值的选取是为了方便识别。

13.作为本发明一种优选的技术方案,对电池进行测试,所述测试过程包括设置直流阻抗值的测试程序,所述测试程序包括:设置电池的搁置时间、充放电时间和采样时间。

14.作为本发明一种优选的技术方案,所述测试程序包括如下步骤:

15.(ⅰ)设置电池的搁置时间和搁置期间的采样时间;

16.(ⅱ)在步骤(ⅰ)基础上,以1c容量的电流对电池充电,设置充电过程的时间和充电期间的采样时间;

17.(ⅲ)在步骤(ⅱ)基础上,设置为电池的搁置时间和搁置期间的采样时间。

18.作为本发明一种优选的技术方案,步骤(ⅰ)中,所述电池的搁置时间为1~2min,例如可以是1min、1.1min、1.2min、1.3min、1.4min、1.5min、1.6min、1.7min、1.8min、1.9min、2min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

19.本发明特别限定了步骤(ⅰ)中,所述电池的搁置时间为1~2min,是因为能较快的执行该程序,若所述电池的搁置时间超过限定值2min,会导致测试时间较长;若所述电池的搁置时间低于限定值1min,会导致无法降低电池的极化及消除温升。

20.所述搁置期间的采样时间为0.1~0.5s,例如可以是0.1s、0.2s、0.3s、0.4s、0.5s,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

21.本发明特别限定了步骤(ⅰ)中,所述搁置期间的采样时间为0.1~0.5s,,是因为常规设备的精度基本上为0.01s采用,若所述搁置期间的采样时间超过限定值0.5s,会导致采样间隙较大,取样不准确;若所述搁置期间的采样时间低于限定值0.1s,会导致需要采用高精度设备,测试成本较高。

22.步骤(ⅱ)中,所述充电过程的时间为0.2~0.4s,例如可以是0.2s、0.3s、0.4s,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

23.本发明特别限定了步骤(ⅱ)中,所述充电过程的时间为0.2~0.4s,是因为测试短时直流内阻,若所述充电过程的时间超过限定值0.4s,会导致测试的欧姆内阻包含其他的

内阻组成,这是由于欧姆内阻的反应为瞬时;若所述充电过程的时间低于限定值0.2s,会导致设备无法测试,成本增加。

24.所述充电期间的采样时间为0.05~0.1s,例如可以是0.05s、0.06s、0.07s、0.08s、0.09s、0.1s,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

25.本发明特别限定了步骤(ⅱ)中,所述充电期间的采样时间为0.05~0.1s,若所述充电期间的采样时间超过限定值0.1s,会导致采样间隙较大,取样不准确;若所述充电期间的采样时间低于限定值0.05s,会导致设备要求过高,数据量过大,成本高。

26.步骤(ⅲ)中,所述电池的搁置时间为1~2min,例如可以是1min、1.1min、1.2min、1.3min、1.4min、1.5min、1.6min、1.7min、1.8min、1.9min、2min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

27.本发明特别限定了步骤(ⅲ)中,所述电池的搁置时间为1~2min,是因为能较快的执行该程序,若所述电池的搁置时间超过限定值2min,会导致测试时间较长;若所述电池的搁置时间低于限定值1min,会导致无法降低电池的极化及消除温升。

28.所述搁置期间的采样时间为0.1~0.5s,例如可以是0.1s、0.2s、0.3s、0.4s、0.5s,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

29.本发明特别限定了步骤(ⅲ)中,所述搁置期间的采样时间为0.1~0.5s,是因为常规设备的精度基本上为0.01s采用,若所述搁置期间的采样时间超过限定值0.5s,会导致采样间隙较大,取样不准确;若所述搁置期间的采样时间低于限定值0.1s,会导致需要采用高精度设备,测试成本较高。

30.作为本发明一种优选的技术方案,所述测试过程的环境温度为20~30℃,例如可以是20℃、21℃、22℃、23℃、24℃、25℃、26℃、27℃、28℃、29℃、30℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

31.本发明特别限定了所述测试过程的环境温度为20~30℃,是因为国标测试常规温度为该温度,若所述测试过程的环境温度超过限定值30℃,需要采用温度箱,成本高;若所述测试过程的环境温度低于限定值20℃,需要采用温度箱,成本高。

32.作为本发明一种优选的技术方案,测试过程结束后,所述直流阻抗值采用vba软件提取数据并自动计算得到。

33.作为本发明一种优选的技术方案,所述直流阻抗值按照(式1)计算:

34.r=(u

n-u0)/i

×

1000

ꢀꢀꢀ

式(1);

35.其中,r为直流阻抗值,un为电池测试n次的电压,u0为电池初始电压,i为电流值。

36.作为本发明一种优选的技术方案,所述直流阻抗值的偏差值按照(式2)计算:

37.x=r

n-r

均

ꢀꢀꢀ

式(2);

38.其中,x为直流阻抗的偏差值,rn为电池测试n次的直流阻抗值,r

均

为各电池的平均直流阻抗值。

39.作为本发明一种优选的技术方案,当电池的直流阻抗值大于偏差的阈值0.3时,所述测试程序会发出警示,判定电池发生内阻异常现象。

40.作为本发明一种优选的技术方案,测试过程前,对所述电池进行检查,所述检查过程具体包括将电池批量通过螺丝连接在充放电设备的电流接线端子上,在电池满充状态下检查电压线是否安装完毕。

41.与现有技术相比,本发明的有益效果为:

42.在本发明中,结合直流内阻是通过电压差和电流之间的关系,即接触不好,压差较大,极化越大的规律,更能准确的识别出连接可靠性问题,简单方便,可靠性高,并且节约时间。

附图说明

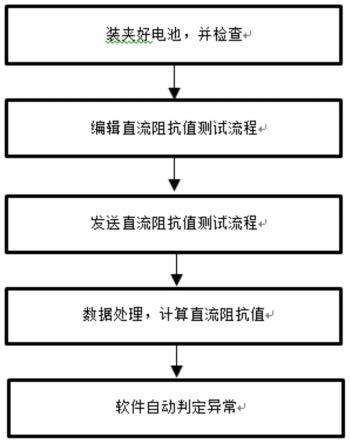

43.图1为本发明一个具体实施方式提供的锂电池批量测试前接触内阻异常的识别方法的流程图。

具体实施方式

44.下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。

45.在一个具体实施方式中,本发明提供了一种锂电池批量测试前接触内阻异常的识别方法,其流程图如图1所示,包括:

46.对电池进行测试,计算电池的直流阻抗值及其偏差并对比,当电池的直流阻抗值大于偏差值0.3时,判定为电池发生接触内阻异常现象。

47.在本发明中,结合直流内阻是通过电压差和电流之间的关系,即接触不好,压差较大,极化越大的规律,更能准确的识别出连接可靠性问题,简单方便,可靠性高,并且节约时间。

48.在本发明中特别限定了判定为电池发生内阻异常现象是当电池的直流阻抗值大于偏差值0.3,若当电池的直流阻抗值小于或等于偏差值0.3时,过小的时候会出现无法控制的现象,过大能较好的识别异常,所以本发明0.3值的选取是为了方便识别。

49.对电池进行测试,测试过程包括设置直流阻抗值的测试程序,测试程序包括:设置电池的搁置时间、充放电时间和采样时间,进一步地,测试程序包括如下步骤:

50.(ⅰ)设置电池的搁置时间和搁置期间的采样时间;

51.(ⅱ)在步骤(ⅰ)基础上,以1c容量的电流对电池充电,设置充电过程的时间和充电期间的采样时间;

52.(ⅲ)在步骤(ⅱ)基础上,设置为电池的搁置时间和搁置期间的采样时间。

53.更进一步地,步骤(ⅰ)中,电池的搁置时间为1~2min本发明特别限定了步骤(ⅰ)中,所述电池的搁置时间为1~2min,是因为能较快的执行该程序,若所述电池的搁置时间超过限定值2min,会导致测试时间较长;若所述电池的搁置时间低于限定值1min,会导致无法降低电池的极化及消除温升。

54.搁置期间的采样时间为0.1~0.5s,本发明特别限定了步骤(ⅰ)中,所述搁置期间的采样时间为0.1~0.5s,,是因为常规设备的精度基本上为0.01s采用,若所述搁置期间的采样时间超过限定值0.5s,会导致采样间隙较大,取样不准确;若所述搁置期间的采样时间低于限定值0.1s,会导致需要采用高精度设备,测试成本较高。

55.更进一步地,步骤(ⅱ)中,充电过程的时间为0.2~0.4s,本发明特别限定了步骤(ⅱ)中,所述充电过程的时间为0.2~0.4s,是因为测试短时直流内阻,若所述充电过程的时间超过限定值0.4s,会导致测试的欧姆内阻包含其他的内阻组成,这是由于欧姆内阻的反应为瞬时;若所述充电过程的时间低于限定值0.2s,会导致设备无法测试,成本增加。

56.充电期间的采样时间为0.05~0.1s,本发明特别限定了步骤(ⅱ)中,所述充电期间的采样时间为0.05~0.1s,若所述充电期间的采样时间超过限定值0.1s,会导致采样间隙较大,取样不准确;若所述充电期间的采样时间低于限定值0.05s,会导致设备要求过高,数据量过大,成本高。

57.更进一步地,步骤(ⅲ)中,电池的搁置时间为1~2min,本发明特别限定了步骤(ⅲ)中,所述电池的搁置时间为1~2min,是因为能较快的执行该程序,若所述电池的搁置时间超过限定值2min,会导致测试时间较长;若所述电池的搁置时间低于限定值1min,会导致无法降低电池的极化及消除温升。

58.搁置期间的采样时间为0.1~0.5s,本发明特别限定了步骤(ⅲ)中,所述搁置期间的采样时间为0.1~0.5s,是因为常规设备的精度基本上为0.01s采用,若所述搁置期间的采样时间超过限定值0.5s,会导致采样间隙较大,取样不准确;若所述搁置期间的采样时间低于限定值0.1s,会导致需要采用高精度设备,测试成本较高。

59.测试过程的环境温度为20~30℃,本发明特别限定了所述测试过程的环境温度为20~30℃,是因为国标测试常规温度为该温度,若所述测试过程的环境温度超过限定值30℃,需要采用温度箱,成本高;若所述测试过程的环境温度低于限定值20℃,需要采用温度箱,成本高。

60.测试过程结束后,直流阻抗值采用vba软件提取数据并自动计算得到,进一步地,直流阻抗值按照(式1)计算:

61.r=(u

n-u0)/i

×

1000

ꢀꢀꢀ

式(1);

62.其中,r为直流阻抗值,un为电池测试n次的电压,u0为电池初始电压,i为电流值。

63.进一步地,直流阻抗值的偏差值按照(式2)计算:

64.x=r

n-r

均

ꢀꢀꢀ

式(2);

65.其中,x为直流阻抗的偏差值,rn为电池测试n次的直流阻抗值,r

均

为各电池的平均直流阻抗值。

66.当电池的直流阻抗值大于偏差的阈值0.3时,测试程序会发出警示,判定电池发生内阻异常现象。测试过程前,对电池进行检查,进一步地,检查过程具体包括将电池批量通过螺丝连接在充放电设备的电流接线端子上,在电池满充状态下检查电压线是否安装完毕。

67.实施例1

68.本实施例提供了一种锂电池批量测试前接触内阻异常的识别方法,其中:

69.对电池进行测试,测试过程包括设置直流阻抗值的测试程序,测试程序包括:设置电池的搁置时间、充放电时间和采样时间,进一步地,测试程序包括如下步骤:

70.(ⅰ)设置电池的搁置时间为1min和搁置期间的采样时间为0.1s;

71.(ⅱ)在步骤(ⅰ)基础上,以1c容量的电流对电池充电,设置充电过程的时间为0.2s和充电期间的采样时间为0.05s;

72.(ⅲ)在步骤(ⅱ)基础上,设置为电池的搁置时间为1min和搁置期间的采样时间为0.1s。

73.测试过程结束后,直流阻抗值采用vba软件提取数据并自动计算得到,进一步地,直流阻抗值按照(式1)计算:

74.r=(u

n-u0)/i

×

1000

ꢀꢀꢀ

式(1);

75.其中,r为直流阻抗值,un为电池测试n次的电压,u0为电池初始电压,i为电流值。

76.进一步地,直流阻抗值的偏差值按照(式2)计算:

77.x=r

n-r

均

ꢀꢀꢀ

式(2);

78.其中,x为直流阻抗的偏差值,rn为电池测试n次的直流阻抗值,r

均

为各电池的平均直流阻抗值。

79.当电池的直流阻抗值大于偏差的阈值0.3时,测试程序会发出警示,判定电池发生内阻异常现象。

80.实施例2

81.本实施例提供了一种锂电池批量测试前接触内阻异常的识别方法,其中:

82.对电池进行测试,测试过程包括设置直流阻抗值的测试程序,测试程序包括:设置电池的搁置时间、充放电时间和采样时间,进一步地,测试程序包括如下步骤:

83.(ⅰ)设置电池的搁置时间为1.3min和搁置期间的采样时间为0.2s;

84.(ⅱ)在步骤(ⅰ)基础上,以1c容量的电流对电池充电,设置充电过程的时间为0.3s和充电期间的采样时间为0.06s;

85.(ⅲ)在步骤(ⅱ)基础上,设置为电池的搁置时间为1.3min和搁置期间的采样时间为0.2s。

86.计算直流阻抗值及偏差的方法同实施例1。

87.实施例3

88.本实施例提供了一种锂电池批量测试前接触内阻异常的识别方法,其中:

89.对电池进行测试,测试过程包括设置直流阻抗值的测试程序,测试程序包括:设置电池的搁置时间、充放电时间和采样时间,进一步地,测试程序包括如下步骤:

90.(ⅰ)设置电池的搁置时间为1.5min和搁置期间的采样时间为0.3s;

91.(ⅱ)在步骤(ⅰ)基础上,以1c容量的电流对电池充电,设置充电过程的时间为0.3s和充电期间的采样时间为0.07s;

92.(ⅲ)在步骤(ⅱ)基础上,设置为电池的搁置时间为1.5min和搁置期间的采样时间为0.3s。

93.计算直流阻抗值及偏差的方法同实施例1。

94.实施例4

95.本实施例提供了一种锂电池批量测试前接触内阻异常的识别方法,其中:

96.对电池进行测试,测试过程包括设置直流阻抗值的测试程序,测试程序包括:设置电池的搁置时间、充放电时间和采样时间,进一步地,测试程序包括如下步骤:

97.(ⅰ)设置电池的搁置时间为1.7min和搁置期间的采样时间为0.4s;

98.(ⅱ)在步骤(ⅰ)基础上,以1c容量的电流对电池充电,设置充电过程的时间为0.4s和充电期间的采样时间为0.08s;

99.(ⅲ)在步骤(ⅱ)基础上,设置为电池的搁置时间为1.7min和搁置期间的采样时间为0.4s。

100.计算直流阻抗值及偏差的方法同实施例1。

101.实施例5

102.本实施例提供了一种锂电池批量测试前接触内阻异常的识别方法,其中:

103.对电池进行测试,测试过程包括设置直流阻抗值的测试程序,测试程序包括:设置电池的搁置时间、充放电时间和采样时间,进一步地,测试程序包括如下步骤:

104.(ⅰ)设置电池的搁置时间为2min和搁置期间的采样时间为0.5s;

105.(ⅱ)在步骤(ⅰ)基础上,以1c容量的电流对电池充电,设置充电过程的时间为0.4s和充电期间的采样时间为0.1s;

106.(ⅲ)在步骤(ⅱ)基础上,设置为电池的搁置时间为2min和搁置期间的采样时间为0.5s。

107.计算直流阻抗值及偏差的方法同实施例1。

108.实施例6

109.本实施例提供了一种锂电池批量测试前接触内阻异常的识别方法,其中:

110.对电池进行测试,测试过程包括设置直流阻抗值的测试程序,测试程序包括:设置电池的搁置时间、充放电时间和采样时间,进一步地,测试程序包括如下步骤:

111.(ⅰ)设置电池的搁置时间为1.9min和搁置期间的采样时间为0.4s;

112.(ⅱ)在步骤(ⅰ)基础上,以1c容量的电流对电池充电,设置充电过程的时间为0.3s和充电期间的采样时间为0.05s;

113.(ⅲ)在步骤(ⅱ)基础上,设置为电池的搁置时间为1.9min和搁置期间的采样时间为0.5s。

114.计算直流阻抗值及偏差的方法同实施例1。

115.实施例7

116.本实施例提供了一种锂电池批量测试前接触内阻异常的识别方法,其中:

117.对电池进行测试,测试过程包括设置直流阻抗值的测试程序,测试程序包括:设置电池的搁置时间、充放电时间和采样时间,进一步地,测试程序包括如下步骤:

118.(ⅰ)设置电池的搁置时间为1.5min和搁置期间的采样时间为0.3s;

119.(ⅱ)在步骤(ⅰ)基础上,以1c容量的电流对电池充电,设置充电过程的时间为0.2s和充电期间的采样时间为0.06s;

120.(ⅲ)在步骤(ⅱ)基础上,设置为电池的搁置时间为1.6min和搁置期间的采样时间为0.4s。

121.计算直流阻抗值及偏差的方法同实施例1。

122.实施例8

123.本实施例提供了一种锂电池批量测试前接触内阻异常的识别方法,其中:

124.对电池进行测试,测试过程包括设置直流阻抗值的测试程序,测试程序包括:设置电池的搁置时间、充放电时间和采样时间,进一步地,测试程序包括如下步骤:

125.(ⅰ)设置电池的搁置时间为1.2min和搁置期间的采样时间为0.2s;

126.(ⅱ)在步骤(ⅰ)基础上,以1c容量的电流对电池充电,设置充电过程的时间为0.4s和充电期间的采样时间为0.07s;

127.(ⅲ)在步骤(ⅱ)基础上,设置为电池的搁置时间为1.3min和搁置期间的采样时间为0.3s。

128.计算直流阻抗值及偏差的方法同实施例1。

129.实施例9

130.本实施例提供了一种锂电池批量测试前接触内阻异常的识别方法,其中:

131.对电池进行测试,测试过程包括设置直流阻抗值的测试程序,测试程序包括:设置电池的搁置时间、充放电时间和采样时间,进一步地,测试程序包括如下步骤:

132.(ⅰ)设置电池的搁置时间为1.1min和搁置期间的采样时间为0.1s;

133.(ⅱ)在步骤(ⅰ)基础上,以1c容量的电流对电池充电,设置充电过程的时间为0.5s和充电期间的采样时间为0.08s;

134.(ⅲ)在步骤(ⅱ)基础上,设置为电池的搁置时间为1.1min和搁置期间的采样时间为0.1s。

135.计算直流阻抗值及偏差的方法同实施例1。

136.实施例10

137.本实施例提供了一种锂电池批量测试前接触内阻异常的识别方法,其中:

138.对电池进行测试,测试过程包括设置直流阻抗值的测试程序,测试程序包括:设置电池的搁置时间、充放电时间和采样时间,进一步地,测试程序包括如下步骤:

139.(ⅰ)设置电池的搁置时间为1.6min和搁置期间的采样时间为0.4s;

140.(ⅱ)在步骤(ⅰ)基础上,以1c容量的电流对电池充电,设置充电过程的时间为0.2s和充电期间的采样时间为0.09s;

141.(ⅲ)在步骤(ⅱ)基础上,设置为电池的搁置时间为1.6min和搁置期间的采样时间为0.4s。

142.计算直流阻抗值及偏差的方法同实施例1。

143.对上述实施例中的锂电池进行批量测试,测试温度为25℃,得到测试数据如表1:

144.表1

[0145] u0(v)un(v)i(a)r(mohm)dcr偏差备注实施例14.1234.099500.480.048 实施例24.1324.111500.42-0.012 实施例34.1454.129500.32-0.112 实施例44.1334.119500.28-0.152 实施例54.1324.113500.38-0.052 实施例64.214.152501.160.728异常实施例74.1444.128500.32-0.112 实施例84.1394.119500.4-0.032 实施例94.1364.118500.36-0.072 实施例104.1294.119500.2-0.232 [0146]

从表1可以看出,实施例6的电池欧姆极化偏差大于0.3mohm(实施例6的值为1.16mohm),即该电池的接触内阻过大,判定该电池内阻接触异常,同时用传统交流内阻测试接触内阻为0.9mohm,其他正常电池的接触内阻为0.3mohm左右,和本发明结果一致,且本发明的测试识别方法更加高效。

[0147]

申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭

露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1