一种金属工件绝缘涂层缺陷检测装置

:

1.本发明属于工件检测术领域,具体涉及一种金属工件绝缘涂层缺陷检测装置。

背景技术:

:

2.金属构件广泛用于工业领域,为了防止腐蚀等,通常在金属构件表面涂覆一层绝缘涂层以将腐蚀环境与基体金属隔离开,延长构件的服役时间。绝缘涂层的质量对金属保护效果至关重要,在投入使用前或服役期间通常需要对涂层质量进行检测。

3.关于涂层检测方法主要有电火花检测法、超声检测方法等。电火花检测原理是当金属表面绝缘防腐层过薄或出现缺损时,施加高压就会形成气隙击穿而产生火花放电,给报警电路产生一个脉冲信号。电火花检测仪沿工件扫描,即可确定缺陷的位置。该方法的缺点是需要沿整个工件进行扫描,只能对涂层缺陷进行定位,无法对涂层厚度参数做出定量测量。超声检测方法在涂层检测中应用十分广泛。超声涂层检测方法可以测量涂层的厚度,以及发现涂层剥离、鼓泡等缺陷。但测量过程中通常需要耦合剂,测量程序复杂、精确率低,且如果内涂层的厚度小于350微米,远小于实际应用中的超声波的半波长,则难以通过直接测量内涂层厚度的方式实现涂层缺陷的检测。

4.鉴于现有涂层测量方法和装置的缺陷,本发明提出一种适用于超薄涂层的非介入测量方法,可以实现工件涂层厚度的快速测量。

技术实现要素:

5.一种金属工件绝缘涂层缺陷检测装置,其特征在于:主要包括液槽、参考工件、待测工件、液体电极接线柱、待测工件电容测量模块、参考工件电容测量模块、液位尺、测量限位器、参考限位器、以及排液阀,液槽为槽型容器,采用透明有机玻璃制成,底部由支撑腿支撑,液槽的侧壁上设有液位尺,液槽靠近底部的侧壁上安装有排液阀,液槽的外底板上设有参考限位器和测量限位器,参考工件的末端通过液槽底板开孔安装在参考限位器上,并与参考限位器的接触电极保持电接触,待测工件的末端通过液槽底板开孔安装在测量限位器上,与测量限位器的接触电极保持电接触,液体电极接线柱安装在液槽的内底板上,浸没在导电液体中,待测工件电容测量模块一端通过金属导线与测量限位器的接触电极相连,待测工件电容测量模块的另一端通过金属导线与液体电极接线柱相连,参考工件电容测量模块一端通过金属导线与参考限位器的接触电极相连,参考工件电容测量模块的另一端与液体电极接线柱相连。

6.所述的参考工件为表面覆有均匀涂层的标准工件,其内部的基体金属与待测工件的基体金属完全相同,参考工件与待测工件采用的涂层材料也完全相同。

7.所述的参考限位器和测量限位器结构完全相同,均为末端封闭的圆筒状结构,封闭端设有圆柱状接触电极,待测工件和参考工件的末端深入到各自的限位器底部,与接触电极保持电连通;参考限位器和测量限位器内设有弹性密封环,密封环的内径比工件直径小1-2mm,能够对工件侧壁形成有效密封,使得导电液体不会渗入到限位器内部。

8.本发明与现有技术相比,本发明具有如下有益效果:

9.(1)响应速度快,可以实现待测工件绝缘层厚度沿线分布的快速测量;

10.(2)绝缘层越薄,测量精度越高,可以实现微米级绝缘层厚度的测量;

11.(3)测量结果不受导电液含盐量、温度等参数变化的影响,应用范围广。

附图说明:

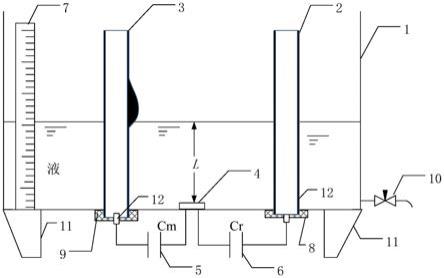

12.图1本发明结构示意图;

13.图2参考限位器结构示意图;

14.图3参考限位器截面图;

15.图4参考工件结构示意图;

16.图5参考工件截面示意图;

17.图6待测工件结构示意图;

18.图7电容-液位关系图。

19.1、液槽;2、参考工件;3、待测工件;4、液体电极接线柱;5、待测工件电容测量模块;6、参考工件电容测量模块;7、液位尺;8、参考限位器;9、测量限位器;10、排液阀;11、支撑腿;12、接触电极;13、密封环;14、基体金属;15、绝缘涂层。

具体实施方式:

20.如图1为本发明结构示意图。一种金属工件绝缘涂层缺陷检测装置,其特征在于:主要包括液槽1、参考工件2、待测工件3、液体电极接线柱4、待测工件电容测量模块5、参考工件电容测量模块6、液位尺7、参考限位器8、测量限位器9、以及排液阀10、液槽1为槽型容器,采用透明有机玻璃制成,底部由支撑腿11支撑,液槽1的侧壁上设有液位尺7,液槽1靠近底部的侧壁上安装有排液阀10,液槽1的外底板上设有参考限位器8和测量限位器9,参考工件2的末端通过液槽1底板开孔安装在参考限位器8上,并与参考限位器8的接触电极12保持电接触,待测工件3的末端通过液槽1底板开孔安装在测量限位器9上,与测量限位器9的接触电极12保持电接触,液体电极接线柱4安装在液槽1的内底板上,浸没在导电液体中,待测工件电容测量模块5一端通过金属导线与测量限位器9的接触电极12相连,待测工件电容测量模块5的另一端通过金属导线与液体电极接线柱4相连,参考工件电容测量模块6一端通过金属导线与参考限位器8的接触电极12相连,参考工件电容测量模块6的另一端与液体电极接线柱4相连。

21.所述的参考限位器8和测量限位器9结构完全相同,如图2所示为限位器结构示意图,图3为限位器截面示意图。参考限位器8和测量限位器9均为末端封闭的圆筒状结构,封闭端设有圆柱状接触电极12。如图1所示,待测工件3和参考工件2的末端分别深入到限位器底部,与接触电极12保持电连通;参考限位器8和测量限位器9内设有弹性密封环13,密封环13的内径比工件直径小1-2mm,能够对待测工件3和参考工件2侧壁形成有效密封,导电液体不会渗入到限位器内部。

22.所述的参考工件2为表面涂层均匀的标准工件,其内部的金属与待测工件3完全相同,参考工件2与待测工件3采用的涂层材料也完全相同;

23.本发明工作原理如下:

24.如图4所示为参考工件示意图,图5为参考工件截面示意图。参考工件2由内部的基体金属14和绝缘涂层15组成,绝缘涂层15包覆在基体金属14的外壁,构成双层结构。对于本实施例中所展示的圆柱形工件,当浸没在水中时,导电液体和基体金属14之间形成圆筒型电容器,绝缘涂层15充当了电容器的电介质。该圆筒型电容器电容大小可用式(1)计算:

[0025][0026]

式中:l为与工件接触的导电液体高度;d为导电圆柱的直径;δ为绝缘涂层15的厚度;ε为绝缘涂层15的介电常数。

[0027]

由公式可知,由于d,δ,ε均为常数,涂层厚度与液位高度呈线性关系。此外,由于绝缘涂层15厚度远小于导电芯直径d,即δ《《d,从而ln((d+2δ)/d)很小,因此单位长度电容变化很大,表明该方法具有较高的灵敏度,绝缘涂层15越薄,δ越小,测量精度越高。此外由于ε为绝缘涂层15介电常数,其值仅与绝缘涂层15的材料有关与流体本身性质无关,因此测量值只取决于与工件接触的导电液相高度,而不受流体本身离子含量、温度、压力等参数波动的影响。

[0028]

图6为待测工件示意图。而对于待测工件3,如果涂层不均匀,某个液位高度处涂层厚度突然增加,则测量的电容值在此液位高度时将发生突变,不再呈现线性关系,电容增加量与涂层厚度呈正相关。对于本实施例所展示的圆柱形工件,通过测量电容可以采用如下公式估算其当前涂层厚度:

[0029][0030]

公式(2)表明,通过测量参考工件2和待测工件3的电容值,即可获知在该液位高度下的待测工件3涂层厚度与对应的参考工件2厚度之间的关系。且参考工件2涂层厚度为已知值,从而通过公式(2)可计算当前高度处的待测工件3涂膜厚度。可见本发明无需测量涂层的介电常数,通过测量参考工件2和待测工件3同一高度电容值即可获得该高度下的涂层厚度。

[0031]

如图7所示,对于参考工件2,由于其涂层均匀,因此其电容值与液位高度呈线性关系,而对于待测工件3,由于涂层在某个位置处厚度增加,则对应的电容值减少。根据电容-高度曲线即可获得涂层缺陷位置,通过公式(2)可以计算出该位置处相应的涂层厚度。

[0032]

本发明工作方式如下:

[0033]

(1)将参考工件2通过液槽1的底部开孔安装在参考限位器8中,保持参考工件2的末端与参考限位器8的接触电极12保持电接触;将待测工件3通过液槽1的底部开孔安装在测量限位器9中,保持待测工件3的末端与测量限位器9的接触电极12保持电接触;

[0034]

(2)向液槽1内注入水等导电液体,液位高度不能淹过参考工件2和待测工件3的顶部;

[0035]

(3)通过液位尺7测量当前液位高度l,通过参考工件电容测量模块6测量参考工件2电容cr,通过待测工件电容测量模块5获得待测工件3的电容cm;

[0036]

(4)通过放水阀排出一部分导电液体,记录该新液位高度下参考工件2电容cr和待测工件3的电容cm;

[0037]

(5)不断降低液位高度,获得一系列与液位高度对应的参考工件2电容cr和待测工件3的电容cm;

[0038]

(6)绘制如图7所示曲线,比较参考工件2电容cr和待测工件3的电容cm,利用公式(2)对待测工件3的涂层的厚度分布进行计算。

[0039]

本发明实施例采用圆柱形工件进行说明,其他形状的工件绝缘涂层质量亦可以此原理进行测量,均属本发明保护范畴。本发明将待测工件3和参考工件2对比测量,可以快速获得待测工件3涂层沿高度方向的涂覆厚度数据,而无需测量涂层介电常数等信息。本发明对待测工件3无损伤,实施简单方便,具有广泛的推广应用前景。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1