一种使用全站仪测量起重机水平弯曲的方法与流程

1.本发明涉及测量技术领域,尤其涉及一种使用全站仪测量起重机水平弯曲的方法。

背景技术:

2.传统测量方法是:在主梁腹板上方,离上翼缘板约100mm处,将两等高块分别置于主梁的两端,紧拉一根直径为0.49

‑

0.5mm的钢丝平行于上翼缘板,从主梁端部第一块大隔板起,在每块大隔板处用钢尺测量腹板与钢丝间间距并记录。每个间距与等高块之差即为主梁水平方向弯由值,负直表明主梁向走台侧凸曲,正值表明主实向走台侧凹曲,弯曲最大绝对值与主梁两端第一块大隔板距离之比即为主梁水平方向弯曲度。用此种测量方法需拉设钢丝和用钢尺测量钢丝和腹板间的距离,浪费人力和检测时间,并且无法保证测量人员安全。

3.对比资料1:一种检测起重机主梁旁弯度的装置

4.一种检测起重机主梁旁弯度的装置,其特征在于该装置包括激光仪(2)、目标靶(3)、微机处理系统(4),激光仪(2)通过磁力座(5)固定在起重机被测主梁(1)一端的腹板上,目标靶(3)放置在起重机被测主梁(1)腹板的测点上,目标靶(3)中设置有线性阵列传感器,线性阵列传感器的输出端与微机处理系统(4)的输入端相连本发明具体涉及一种检测起重机主梁旁弯度的装置。本发明具有易于安装、操作方便、检测精度较高等特点,可适用于各种桥式、门式起重机主梁旁弯度的检测。本发明需要使用发射器和接收器,而且用到多个发射器,操作起来较为复杂。

5.对比资料2:旁弯检测装置、起重机及旁弯检测方法

6.本技术涉及起重机臂弯测量技术领域,尤其是涉及一种旁弯检测装置、起重机及旁弯检测方法,旁弯检测装置应用于起重机,起重机包括转台以及与转台相连接的机械臂,旁弯检测装置包括:接收器、第一发射器以及第二发射器;其中,接收器设置于机械臂的远离转台的臂头部处;第一发射器以及第二发射器分别设置于转台的与机械臂垂直距离相等的左、右两个位置处。采用电信号测距,能够精确计算出机械臂的旁弯量,即能够根据旁弯量实时监测出起重机的机械臂的旁弯程度。本发明需要使用发射器和接收器,而且用到多个发射器,操作起来较为复杂。

7.对比资料3:一种起重机大臂旁弯检测方法

8.本发明公开了一种起重机大臂旁弯检测方法,包括以下步骤:s10:在起重机附近架设基准站;s20:在起重机的臂头与臂尾分别安装卫星定位接收模块,用于测量臂头与臂尾的位置信息,在起重机大臂转台上安装有回转角度传感器;s30:将卫星定位接收模块测量到的臂头与臂尾的位置信息发送至基准站;s40:基准站将采集的载波相位信号发送至用户接收机,通过用户接收机进行求差解算坐标,实时得到起重机臂头与臂尾的精准定位,本发明提利用卫星定位系统,对大臂的位置进行测量,然后经过比较计算得出旁弯的大小与方向,该方法利用rtk与gps技术,检测精度可达厘米级,安全可靠,能够有效的对大臂旁弯

进行测量,保证整改系统工作的安全。本方法需要用到gps等设备配合进行,操作繁琐使用成本高,而且不能用于室内起重机旁弯检测。

技术实现要素:

9.为了解决上述技术问题,本发明的目的是提供一种使用全站仪测量起重机水平弯曲的方法,适用于用于起重机水平弯曲检测,利用全站仪进行测量,无需测量人员冒险拉设钢丝用尺子测量旁弯值;操作简单,测量效率高,精确度高,测量人员安全。

10.为解决上述技术问题,本发明采用如下技术方案:

11.本发明一种使用全站仪测量起重机水平弯曲的方法,使用全站仪免棱镜模式,在主梁腹板上方,离上翼缘板80

‑

120mm处测量相应测点的坐标值并记录,使用公式计算主梁两端第一块大隔板距离,并拟合一条直线,通过点到直线距离公式计算主梁的水平弯曲度。

12.进一步的,离上翼缘板100mm处测量相应测点的坐标值并记录。

13.进一步的,具体计算过程如下:

14.使用公式计算主梁两端第一块大隔板距离点到点的距离公式为:

[0015][0016]

式中:

[0017]

s1为主梁两端第一块大隔板距离;

[0018]

x1为腹板第一个测量北坐标值,y1为腹板第一个测量东坐标值;

[0019]

x

max

为腹板最后一个测量点的北坐标值,y

max

为腹板最后一个测量点的东坐标值;

[0020]

利用主梁两端第一块大隔板的测量坐标值拟合一条直线,见公式一和公式二,得到直线方程y

i

=kx

i

+b:

[0021]

公式一:

[0022]

公式二:

[0023]

式中:

[0024]

k为轨道直线方程斜率;

[0025]

b轨道直线方程的截距;

[0026]

n为每条轨道坐标测量总数量2;

[0027]

x

i

为轨道第i个测量北坐标值,y

i

为轨道第i个测量东坐标值;

[0028]

通过点到直线距离公式分别计算点(x

i

,y

i

)到直线y

i

=kx

i

+b的距离c

i

,见公式三:

[0029]

公式三:

[0030]

公式中的直线方程为ax

i

+by

i

+c=0,其是由直线方程y

i

=kx

i

+b变换而来,点i的坐标为(x

i

,y

i

);

[0031]

a为x

i

的常数系数;

[0032]

b为y

i

的常数系数;

[0033]

c为式常数系数;

[0034]

c

i

为该点处的水平弯曲度;

[0035]

取c

i

的最大值max(c1、c2.....c

i

)为主梁的水平弯曲度;

[0036]

计算主梁两端第一块大隔板测量点的方位角,分别再计算主梁一端第一块大隔板测量点与所有测点的方位角,根据方位角判断起重机内弯、外弯。

[0037]

进一步的,根据规范计算最大允许限差一般为s1/2000,s1为主梁两端第一块大隔板距离。

[0038]

与现有技术相比,本发明的有益技术效果:

[0039]

本发明具有操作简单,效率高,精度高,安全等特点。

附图说明

[0040]

下面结合附图说明对本发明作进一步说明。

[0041]

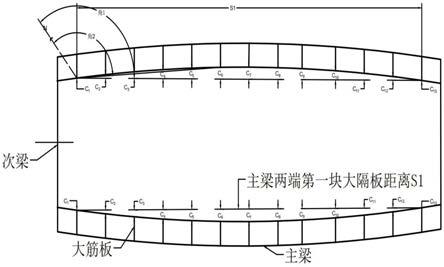

图1为起重机水平弯曲检测俯视图,其中c

i

为主梁各检测点的水平弯曲度。

[0042]

图2为主梁外弯内弯判断图,其中n方向为仪器自由建站时的北方向,值得注意的是不一定是地理位置的北方向,在测量建站时要以要测量主梁外侧腹板的法向量大约方向进行自由建站。

具体实施方式

[0043]

下面结合附图1、2对技术方案的实施作进一步详细描述,以求更为清楚明白地闸述其结构和工作原理。

[0044]

本发明的具体实施方式是:

[0045]

1、找稳定点架设全站仪并自由建站,使用全站仪免棱镜模式,在主梁腹板上方,离上翼缘板约100mm处测量相应测点的坐标值并记录。

[0046]

2、使用公式计算主梁两端第一块大隔板距离点到点的距离公式为:

[0047][0048]

式中:

[0049]

s1为主梁两端第一块大隔板距离;

[0050]

x1为腹板第一个测量点的北坐标值,y1为腹板第一个测量点的东坐标值;

[0051]

x

max

为腹板最后一个测量点的北坐标值,y

max

为腹板最后一个测量点的东坐标值。

[0052]

3、利用主梁两端第一块大隔板的测量坐标值拟合一条直线(公式见公式一和公式二),得到直线方程y

i

=kx

i

+b。

[0053]

公式一:

[0054]

公式二:式中:

[0055]

k为轨道直线方程斜率;

[0056]

b轨道直线方程的截距;

[0057]

n为每条轨道坐标测量总数量2;

[0058]

x

i

为轨道第i个测量北坐标值,y

i

为轨道第i个测量东坐标值;

[0059]

4、通过点到直线距离公式分别计算点(x

i

,y

i

)到直线y

i

=kx

i

+b的距离c

i

,见公式三:

[0060]

公式三:

[0061]

公式中的直线方程为ax

i

+by

i

+c=0,其是由直线方程y

i

=kx

i

+b变换而来,点i的坐标为(x

i

,y

i

);

[0062]

a为x

i

的常数系数;

[0063]

b为y

i

的常数系数;

[0064]

c为式常数系数;

[0065]

c

i

为该点处的水平弯曲度;

[0066]

5、取c

i

的最大值max(c1、c2.....c

i

)为主梁的最大水平弯曲度。

[0067]

6、计算主梁两端第一块大隔板测量点的方位角,分别在计算主梁一端第一块大隔板测量点与所有测点的方位角,根据方位角判断起重机内弯、外弯,见图2中∠2和∠1为方位角的示意图,∠2和∠1的大小计算可以通过多种方法进行,本文使用公式四及公式五的方法进行举例,但并不限定本发明的保护范围。

[0068]

公式四:∠1=(y

max

‑

y1)/(x

max

‑

x1)

[0069]

公式五:∠2=(y

弯

‑

y1)/(x

弯

‑

x1)

[0070]

(x

弯

,y

弯

)为主梁最大水平弯曲处的测量点坐标;(x1,y1)为腹板第一个测量点的坐标值;(x

max

,y

max)

为腹板最后一个测量点的坐标值;∠1为腹板最后一个测量点的方位角;∠2为主梁最大水平弯曲测量点的方位角。

[0071]

7、如果∠2大于∠1为内弯,反之∠1大于∠2为外弯。

[0072]

8、根据规范计算最大允许限差一般为s1/2000,s1为主梁两端第一块大隔板距离。

[0073]

以上所述的实施例仅是对本发明的优选方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出

的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1