基于双层材料模型测量APS热障涂层界面断裂韧性方法

基于双层材料模型测量aps热障涂层界面断裂韧性方法

技术领域

1.本发明属于测量技术领域,特别是涉及一种基于双层材料模型测量aps热障涂层界面断裂韧性的方法。

背景技术:

2.热障涂层是一种被广泛应用于燃气轮机和航空涡轮发动机热端部件表面的高温/超高温防护涂层,是提高热端部件耐高温性能、降低发动机油耗、延长发动机使用寿命的重要手段。大气等离子喷涂(aps)是热障涂层涂覆于热端部件表面最常用的表面加工技术之一,该方法具有设备简单、工艺参数易于调节、制备效率高等优点,其制备的涂层具有较高的致密度和结合强度。目前用于航空发动机热端部件的热障涂层主要为双层涂层结构,即金属粘结底层和陶瓷面层。对于长时间在高温热环境下服役的热障涂层,最终失效模式多为层间剥落、散裂,而失效发生的部位往往位于金属粘结底层和陶瓷面层间的界面处。而断裂韧性是材料防止裂纹扩展断裂的能力,因而对界面处断裂韧性准确测量就显得尤为重要。

3.压痕法测量断裂韧性是目前工程上测试材料断裂韧性的最为普遍的测试方法,使用最多的是anstis等人于1981年提出的经典公式,该公式已广泛应用于金属和陶瓷材料的断裂韧性计算,表达式如式(1)所示。

[0004][0005]

式中,p

c

和a

c

分别为材料出现裂纹时的临界载荷和临界裂纹尺寸;e和h分为材料的杨氏模量和硬度;k

ca

为按材料的断裂韧性。在此基础上chicot等人建立了双层材料模型,由于压痕是在不同的材料上进行的,因此考虑交错在局部上的行为就像一个均匀的材料,其弹性和塑性特性将由涂层和基体各自的贡献产生,将基材和涂层的贡献形式化为杨氏模量和维氏硬度比(e/h)的表达式,表达式如式(2)所示。

[0006][0007]

但该公式的使用并未考虑孔隙率的影响,若将此公式用于底层是金属粘结层,面层是陶瓷层的双层热障涂层系统中,陶瓷层的硬度和弹性模量需要使用考虑孔隙率影响的修正值。因此,要获得aps喷涂热障涂层界面处比较准确的断裂韧性值,使用计算精度更接近于真实值的计算方法具有重要的实际意义。

技术实现要素:

[0008]

为了解决上述问题,本发明的目的在于提供一种基于双层材料模型测量aps热障涂层界面断裂韧性方法,可以对不同材料双层结构热障涂层界面断裂韧性进行精确的测量。

[0009]

为了达到上述目的,本发明提供的基于双层材料模型测量aps热障涂层界面断裂韧性方法包括按顺序进行的下列步骤:

[0010]

1)制备aps热障涂层试样,所述aps热障涂层试样包括由下至上依次设置的基体、金属粘结层和陶瓷面层;其中金属粘结层和陶瓷面层构成aps热障涂层;

[0011]

2)使用扫描电镜拍摄上述陶瓷面层的图像,然后根据astm b276标准,选取多个测量点,利用图像法从图像中测得各测量点的孔隙率pi并取平均值作为陶瓷面层的孔隙率p;

[0012]

3)在上述测量点处,利用维氏硬度测量仪逐点测量维氏硬度值而获得实测维氏硬度值,考虑孔隙率会使实际维氏硬度值要比实测维氏硬度值偏低,因此将各测量点处的孔隙率pi带入以下经验公式,得到修正后的维氏硬度值h

v

,表达式如式(1)所示:

[0013]

h

v

=1191

‑

24.27pi

ꢀꢀꢀꢀꢀꢀꢀ

(1)

[0014]

然后验证修正后的维氏硬度值h

v

是否小于实测维氏硬度值;如判断结果为是,取所有测量点修正后的维氏硬度值的平均值作为陶瓷面层的维氏硬度值h

t

;

[0015]

4)在上述陶瓷面层上选取多个测量点,利用纳米压痕仪逐点测量杨氏模量值而获得实测杨氏模量值e0,考虑孔隙率p的影响,将每个测量点的实测杨氏模量值e0使用以下经验公式进行修正而获得修正后的杨氏模量值e,表达式如式(2)所示:

[0016][0017]

取所有测量点修正后的杨氏模量值e的平均值作为陶瓷面层的杨氏模量值e

t

;

[0018]

5)在上述金属粘结层上选取多个测量点,利用维氏硬度测量仪逐点测量维氏硬度值,选取多个测量点并利用纳米压痕仪逐点测量杨氏模量值,分别取所有测量点的维氏硬度值和杨氏模量值的平均值作为金属粘结层的维氏硬度值h

b

和杨氏模量值e

b

;

[0019]

6)将上述陶瓷面层的维氏硬度值h

t

、杨氏模量值e

t

和金属粘结层的维氏硬度值h

b

、杨氏模量值e

b

代入式(3)中,求出aps热障涂层的杨氏模量和维氏硬度比表达式如式(3)所示:

[0020][0021]

7)利用维氏硬度测量仪测量金属粘结层和陶瓷面层界面处多种不同载荷下多个测量点的压痕的对角线长度和裂纹长度数据;

[0022]

8)将上述所有载荷下所有压痕的对角线长度,以及不同载荷下对应的裂纹长度数据导入origin或excel中绘制出散点图;

[0023]

9)将上述所有载荷下所有压痕的对角线长度,以及不同载荷下对应的裂纹长度数据转化到lg

‑

lg尺度的x

‑

y坐标轴上进行线性拟合,将得到的所有压痕的对角线长度的拟合直线作为主曲线,将所有裂纹长度的拟合直线作为裂纹曲线,然后将上述两条拟合直线联立求解,得到两条拟合直线的交点坐标,其中横坐标为aps热障涂层开裂的临界载荷p

c

,纵坐标为临界裂纹长度a

c

;

[0024]

10)将上述临界载荷p

c

、临界裂纹长度a

c

以及杨氏模量和维氏硬度比带入

式(4)中,计算得到最终的aps热障涂层界面断裂韧性值k

ca

,式(4)如下:

[0025][0026]

在步骤1)中,所述基体采用哈氏合金x,尺寸为25mm

×

6mm;金属粘结层为cocraly,厚度为100μm;陶瓷面层为8ysz,厚度为160μm。

[0027]

在步骤2)、步骤4)、步骤5)和步骤7)中,所述测量点的数量至少为5个。

[0028]

本发明提供的基于双层材料模型测量aps热障涂层界面断裂韧性的方法具有如下优点:

[0029]

(1)相比于传统测量涂层界面断裂韧性的方法,本方法能将不同材料维氏硬度和杨氏模量统一成一个整体,并且需要分别测量涂层的维氏硬度和杨氏模量;

[0030]

(2)相比于双层模型断裂韧性的计算公式,本方法考虑了利用aps制备的热障涂层的陶瓷面层存在较大孔隙率的情况,将孔隙率的影响考虑在内,因此得出的aps热障涂层界面断裂韧性值更加符合真实情况,因此可满足对aps热障涂层界面断裂韧性实现精确测量的要求。

附图说明

[0031]

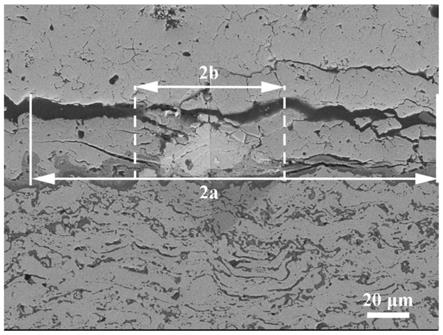

图1为维氏硬度仪在界面处的压痕示意图。

[0032]

图2为将不同类型数据导入origin,在lg

‑

lg尺度下进行线性拟合得到的散点图。

具体实施方式

[0033]

下面结合附图对本发明作进一步详细描述,有必要在此指出的是,以下具体实施方式只用于本发明作进一步的说明,不能理解为对本发明申请保护范围的限制,该领域的技术人员可以根据上述发明内容做出进一步非本质的改进和调整。

[0034]

本实施例提供的基于抛物线模型测量aps涂层残余应力试片曲率半径的方法包括按顺序进行的下列步骤:

[0035]

1)制备aps热障涂层试样:选取表面平整光滑的哈氏合金x作为基体,尺寸为25mm

×

6mm,进行喷砂粗化处理,然后在基体喷砂的一侧面上依次进行大气等离子喷涂而形成约100μm厚的cocraly金属粘结层和约160μm厚的8ysz陶瓷面层,冷却至室温,由此制成aps热障涂层试样;

[0036]

2)将上述aps热障涂层试样切割后进行冷镶嵌、磨抛;

[0037]

3)使用扫描电镜拍摄上述陶瓷面层上至少5个测量点的图像,然后根据astm b276标准,利用图像法从图像中测得各测量点的孔隙率pi并取平均值作为陶瓷面层的孔隙率p;本实施例中陶瓷面层的孔隙率p为0.14;

[0038]

4)在上述测量点处,利用维氏硬度测量仪逐点测量维氏硬度值而获得实测维氏硬度值,考虑孔隙率会使实际维氏硬度值要比实测维氏硬度值偏低,因此将各测量点处的孔隙率pi带入以下经验公式,得到修正后的维氏硬度值h

v

,表达式如式(1)所示:

[0039]

h

v

=1191

‑

24.27pi

ꢀꢀꢀꢀꢀꢀ

(1)

[0040]

然后验证修正后的维氏硬度值h

v

是否小于实测维氏硬度值;如判断结果为是,取所有测量点修正后的维氏硬度值的平均值作为陶瓷面层的维氏硬度值h

t

。本实施例中陶瓷

面层的维氏硬度值h

t

为483.58h

v

;

[0041]

5)在上述陶瓷面层上选取至少5个测量点,利用纳米压痕仪逐点测量杨氏模量值而获得实测杨氏模量值e0,考虑孔隙率p的影响,将每个测量点的实测杨氏模量值e0使用以下经验公式进行修正而获得修正后的杨氏模量值e,表达式如式(2)所示:

[0042][0043]

取所有测量点修正后的杨氏模量值e的平均值作为陶瓷面层的杨氏模量值e

t

;本实施例中陶瓷面层的杨氏模量值e

t

为153.76gpa;

[0044]

6)在上述金属粘结层上选取至少5个测量点,利用维氏硬度测量仪逐点测量维氏硬度值,选取至少5个测量点并利用纳米压痕仪逐点测量杨氏模量值,分别取所有测量点的维氏硬度值和杨氏模量值的平均值作为金属粘结层的维氏硬度值h

b

和杨氏模量值e

b

;本实施例中金属粘结层的维氏硬度值h

b

和杨氏模量值e

b

分别为383.96h

v

和149.19gpa;

[0045]

7)将上述陶瓷面层的维氏硬度值h

t

、杨氏模量值e

t

和金属粘结层的维氏硬度值h

b

、杨氏模量值e

b

代入式(3)中,求出aps热障涂层的杨氏模量和维氏硬度比表达式如式(3)所示:

[0046][0047]

本实施例中aps热障涂层的杨氏模量和维氏硬度比

[0048]

8)利用维氏硬度测量仪测量金属粘结层和陶瓷面层界面处0.1kgf、0.2kgf、0.3kgf、0.5kgf、1kgf五种不同载荷下多个测量点的压痕的对角线长度和裂纹长度数据,每种载荷下至少选取5个测量点,界面处压痕如图1所示;

[0049]

9)将上述所有载荷下所有压痕的对角线长度,以及不同载荷下对应的裂纹长度数据导入origin或excel中绘制出散点图;

[0050]

10)将上述所有载荷下所有压痕的对角线长度,以及不同载荷下对应的裂纹长度数据转化到lg

‑

lg尺度的x

‑

y坐标轴上进行线性拟合,将得到的所有压痕的对角线长度的拟合直线作为主曲线,将所有裂纹长度的拟合直线作为裂纹曲线,主曲线方程为:log(b)=1.0549+0.53207log(p),裂纹曲线方程为:log(a

c

)=1.13772+0.64293log(p),然后将上述两条拟合直线联立求解,得到两条拟合直线的交点坐标,其中横坐标为aps热障涂层开裂的临界载荷p

c

,纵坐标为临界裂纹长度a

c

;本实施例中aps热障涂层开裂的临界载荷p

c

=0.18n,临界裂纹长度a

c

=4.54μm,如图2所示;

[0051]

11)将上述临界载荷p

c

、临界裂纹长度a

c

以及杨氏模量和维氏硬度比带入式(4)中,计算得到最终的aps热障涂层界面断裂韧性值k

ca

,式(4)如下:

[0052]

[0053]

本实施例中aps热障涂层界面断裂韧性值k

ca

为1.67468mpa

·

m

1/2

。

[0054]

曲线拟合度一般通过“r

‑

square”参数来表征,r

‑

square的正常取值范围为0到1,越接近于1代表模型的自变量对因变量的解释能力越强,曲线拟合度越高,图1中主曲线的r

‑

square值为0.93123,裂纹曲线的r

‑

square值为0.98122,说明拟合度均较高。因此,对于aps热障涂层界面断裂韧性,采用线性拟合得到的临界载荷和裂纹,可满足实际工况下对aps热障涂层界面断裂韧性实现精确测量的要求。

[0055]

另外,如上所述,本实施例中获得的aps喷涂的8ysz热障涂层界面断裂韧性值为1.67468mpa

·

m

1/2

,符合多数文献中记载的值在1—3mpa

·

m

1/2

之间,说明本方法测得的8ysz热障涂层界面断裂韧性与实际工况较为吻合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1