一种车辆的传动轴的扭矩标定方法及系统与流程

1.本技术涉及车辆技术领域,更具体地,涉及一种车辆的传动轴的扭矩标定方法及系统。

背景技术:

2.汽车传动轴的扭矩传感器可准确表征发动机传递至车轮轮边的驱动扭矩。该扭矩传感器通过在传动轴上开发贴片式应变电桥,感应传动轴的微变形实现扭矩测试,应变电压信号通过无线射频信号传输设备、信号处理设备完成信号的发射、接收、解调、滤波、放大处理,最终以稳定的模拟电压信号(例如0-10v)输出。传动轴扭矩传感器开发完成后需要进行标定,确定模拟电压与扭矩值的对应关系。

3.当前业内均通过零部件标定台架开展传动轴扭矩传感器标定工作,传动轴一端与标定台架的末端刚性连接,传动轴另外一端连接台架的标定臂,标定臂末端可加载砝码,利用杠杆原理对传动轴施加静扭矩。施加砝码后,计算传动轴的扭矩值,待稳定后信号处理设备输出模拟电压值,并记录,由此依次完成扭矩传感器各标定点的标定与数据记录。

4.其中,传动轴的扭矩值计算公式如下:

5.t=l

×m×gꢀꢀꢀ

(1)

6.其中,l为标定臂的力臂长度,单位为m;

7.m为砝码的总质量,单位为kg;

8.g为重力加速度,该值为9.8m/s2。

9.当前基于零部件标定台架开展传动轴扭矩传感器标定工作主要存在以下缺点:

10.(1)台架基于标定臂承载的砝码进行扭矩加载,市场家用轿车传动轴的峰值扭矩可达5000n*m,较大的负荷会导致标定臂出现变形、传动轴出现径向弯矩,影响扭矩标定精度,且该影响无法修正。

11.(2)传动轴的扭矩传感器在标定台架上的安装状态与整车匹配状态存在明显差异,无法还原传动轴在扭矩传递过程中的影响因素;并且零部件标定台架通过静载荷施加扭矩,与汽车行驶过程的传动轴处于高速旋转的状态存在明显差异。

12.(3)零部件标定台架标定效率低,标定质量受人员操作的影响明显,且试验精度较低。

13.综上,利用零部件标定台架进行标定无法还原传动轴的实际使用状态,并且试验精度低。

技术实现要素:

14.本技术提供一种车辆的传动轴的扭矩标定方法及系统,利用底盘测功机进行标定,传动轴的扭矩标定环境全面还原了传动轴的真实运转状态,排除负载导致的形变对标定误差的影响,大大提高传动轴的扭矩标定精度,并且该标定方法安全系数高,具有较高的通用性。

15.本技术提供了一种车辆的传动轴的扭矩标定方法,包括:

16.依据车辆的发动机峰值扭矩确定车辆的标定转速,并依据标定转速计算标定车速;

17.将车辆固定于底盘测功机上,并且控制车辆在预设挡位上加速至标定车速,然后控制底盘测功机以预定速度在驱动轮下运行;

18.针对不同档位、不同加速踏板开度,将加速踏板调节至预设开度,并持续预设时间,同时记录底盘测功机输出的第一驱动力和驱动轮的传动轴的扭矩传感器输出的扭矩电压;

19.依据每个档位下每个加速踏板开度获得的第一驱动力和驱动轮的轮胎滚动半径计算驱动扭矩,作为与档位下加速踏板开度对应的第一驱动扭矩;

20.利用所有档位下所有加速踏板开度的第一驱动扭矩与相应的扭矩电压拟合扭矩电压-驱动扭矩曲线;

21.依据扭矩电压-驱动扭矩曲线获得扭矩标定参数。

22.优选地,还包括:

23.依据驱动轮的滚动阻力和驱动轮的轮胎滚动半径计算阻力矩;

24.计算第一驱动扭矩与阻力矩的和,作为与档位下加速踏板开度对应的第二驱动扭矩;

25.并且,

26.利用所有档位下所有加速踏板开度的第二驱动扭矩与相应的扭矩电压拟合扭矩电压-驱动扭矩曲线。

27.优选地,获得驱动轮的滚动阻力,包括:

28.拆除车辆的驱动轮的传动轴,并将车辆固定在底盘测功机上;

29.控制底盘测功机以标定车速运行,反拖驱动轮;

30.记录底盘测功机输出的第二驱动力,作为驱动轮的滚动阻力。

31.优选地,将底盘测功机输出稳定的时间段内驱动力的均值作为底盘测功机输出的驱动力。

32.优选地,扭矩电压-驱动扭矩曲线为一元一次直线。

33.本技术还提供一种车辆的传动轴的扭矩标定系统,包括底盘测功机、直流电源、数据采集设备以及上位机;

34.直流电源为底盘测功机供电,底盘测功机的轮鼓单元设置在车辆的驱动轮下并与驱动轮抵接;

35.数据采集设备与底盘测功机和车辆的驱动轮的传动轴的扭矩传感器连接,数据采集设备采集底盘测功机输出的驱动力和驱动轮的传动轴的扭矩传感器输出的扭矩电压;

36.上位机与数据采集设备连接,上位机用于计算车辆的标定转速、标定车速以及处理数据采集设备的数据,获得扭矩标定参数。

37.优选地,上位机包括第一计算模块、第二计算模块、曲线拟合模块以及标定参数获得模块;

38.第一计算模块用于依据车辆的发动机峰值扭矩确定车辆的标定转速,并依据标定转速计算标定车速;

39.第二计算模块用于依据每个档位下每个加速踏板开度获得的第一驱动力和驱动轮的轮胎滚动半径计算驱动扭矩,作为与档位下加速踏板开度对应的第一驱动扭矩;

40.曲线拟合模块用于利用所有档位下所有加速踏板开度的第一驱动扭矩与相应的扭矩电压拟合扭矩电压-驱动扭矩曲线;

41.标定参数获得模块用于依据扭矩电压-驱动扭矩曲线获得扭矩标定参数。

42.优选地,第二计算模块还用于依据驱动轮的滚动阻力和驱动轮的轮胎滚动半径计算阻力矩,并计算第一驱动扭矩与阻力矩的和,作为与档位下加速踏板开度对应的第二驱动扭矩;并且

43.曲线拟合模块还用于利用所有档位下所有加速踏板开度的第二驱动扭矩与相应的扭矩电压拟合扭矩电压-驱动扭矩曲线。

44.优选地,上位机还包括第三计算模块,第三计算模块用于计算底盘测功机输出稳定的时间段内驱动力的均值,作为底盘测功机输出的驱动力。

45.优选地,扭矩电压-驱动扭矩曲线为一元一次直线。

46.通过以下参照附图对本技术的示例性实施例的详细描述,本技术的其它特征及其优点将会变得清楚。

附图说明

47.被结合在说明书中并构成说明书的一部分的附图示出了本技术的实施例,并且连同其说明一起用于解释本技术的原理。

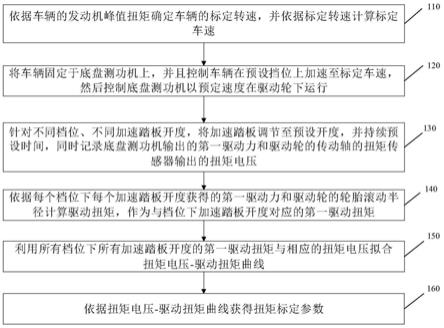

48.图1为本技术提供的车辆的传动轴的扭矩标定方法的流程图;

49.图2为本技术提供的车辆的传动轴的扭矩标定系统的结构图;

50.图3为本技术提供的上位机的结构图。

具体实施方式

51.现在将参照附图来详细描述本技术的各种示例性实施例。应注意到:除非另外具体说明,否则在这些实施例中阐述的部件和步骤的相对布置、数字表达式和数值不限制本技术的范围。

52.以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本技术及其应用或使用的任何限制。

53.对于相关领域普通技术人员已知的技术、方法和设备可能不作详细讨论,但在适当情况下,技术、方法和设备应当被视为说明书的一部分。

54.在这里示出和讨论的所有例子中,任何具体值应被解释为仅仅是示例性的,而不是作为限制。因此,示例性实施例的其它例子可以具有不同的值。

55.本技术提供一种车辆的传动轴的扭矩标定方法及系统,利用底盘测功机进行标定,传动轴扭矩标定环境全面还原了传动轴的真实运转状态,排除负载导致的形变对标定误差的影响,大大提高传动轴扭矩标定精度,并且该标定方法安全系数高,具有较高的通用性。

56.底盘测功机的轮鼓单元配备驱动力传感器,可准确测试汽车轮边的驱动力,结合汽车的滚动半径,可计算得到车轮的轮边驱动扭矩。另外,底盘测功机可设置恒速吸功模

式,配合车辆的档位和加速踏板控制,实现发动机在稳定轮速下的不同驱动扭矩输出。底盘测功机测得的驱动力为模拟电压输出,传动轴扭矩传感器输出为模拟电压信号,可使用通用型的数据采集设备实现同步、实时、高频采集。

57.实施例一

58.如图1所示,本技术提供的车辆的传动轴的扭矩标定方法包括如下步骤:

59.s110:依据车辆的发动机峰值扭矩确定车辆的标定转速,并依据标定转速计算标定车速。

60.具体地,首先,根据车辆的发动机峰值扭矩确定发动机转速区间,并选择发动机转速区间内的某个发动机转速点作为标定转速。

61.利用车辆的变速箱速比、主减速器速比、驱动轮的滚动半径计算标定车速,标定车速的计算公式如下:

[0062][0063]

其中,v为标定车速,单位为km/h;

[0064]

n为发动机的标定转速,单位为r/min;

[0065]

ig为变速箱速比;

[0066]

i0为主减速器速比;

[0067]

r为车辆的驱动轮的滚动半径,单位为m。

[0068]

作为一个实例,以某款汽车为例,该车发动机的最大扭矩为250/2000~3500(n*m/(r/min)),表示该车发动机的转速在2000~3500r/min范围内可发挥250n*m的最大扭矩,选择2400r/min(2000~3500r/min范围内均可)作为标定转速。该车驱动轮的滚动半径为0.314m,变速箱二档速比为2.619,主减速器速比为3.48,使用上述公式(2)计算获得的标定车速为31.17km/h。

[0069]

s120:将车辆固定于底盘测功机上,并且控制车辆在预设挡位上加速至标定车速,然后控制底盘测功机以预定速度在驱动轮下运行。

[0070]

优选地,预定速度与标定车速相等。

[0071]

在上述实例中,驾驶员以二档将车速稳定在31.17km/h左右,然后试验员将底盘测功机设置为恒速模式,恒速车速调整为31.17km/h。

[0072]

s130:针对不同档位、不同加速踏板开度,将加速踏板调节至预设开度,并持续预设时间,同时记录底盘测功机输出的第一驱动力和驱动轮的传动轴的扭矩传感器输出的扭矩电压。

[0073]

作为一个实施例,以5%等间隔设置加速踏板开度,进行扭矩传感器的加载。

[0074]

上述实例中,驾驶员在二档以0%、5%.....100%的加速踏板开度进行测试,每个开度上稳定60s,试验员记录底盘测功机输出的第一驱动力和驱动轮的传动轴的扭矩传感器输出的扭矩电压。在每个档位均执行上述操作。

[0075]

对于手自一体的车辆,大油门可能存在降档情况,因此,试验前期可使用三档或四档,车速为31.2km/h,降档后依然完成二档上31.2km/h(转速为2400r/min)的测试。

[0076]

另外,加速踏板控制与目标试验工况点存在偏差,因此可采用多次重复测试以积累样本,以获得精确的标定结果。

[0077]

优选地,将底盘测功机输出稳定的时间段内驱动力的均值作为底盘测功机输出的驱动力。

[0078]

s140:依据每个档位下每个加速踏板开度获得的第一驱动力f

t

和驱动轮的轮胎滚动半径r计算驱动扭矩,作为与档位下加速踏板开度对应的第一驱动扭矩t1。

[0079]

其中,第一驱动扭矩t1为第一驱动力f

t

和驱动轮的轮胎滚动半径r的乘积,即

[0080]

t1=f

t

×rꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3)

[0081]

其中,获得驱动轮的滚动阻力包括:

[0082]

p1:拆除车辆的驱动轮的传动轴,并将车辆固定在底盘测功机上。

[0083]

p2:控制底盘测功机以上述获得的标定车速运行,反拖驱动轮。

[0084]

p3:记录底盘测功机输出的第二驱动力,作为驱动轮的滚动阻力。

[0085]

s150:利用所有档位下所有加速踏板开度的第一驱动扭矩与相应的扭矩电压拟合扭矩电压-驱动扭矩曲线。

[0086]

作为一个实施例,采用一元一次线性方程拟合扭矩电压-驱动扭矩曲线,拟合后获得一元一次直线,直线的横坐标为传动轴的扭矩电压u,纵坐标为上述计算获得的第一驱动扭矩,即

[0087]

t=a+b

×uꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(4)

[0088]

其中a、b为需要获得的扭矩标定参数。

[0089]

s160:依据扭矩电压-驱动扭矩曲线获得扭矩标定参数。由上述曲线可获得扭矩标定参数。

[0090]

车辆的传动系的动力传递过程中,传动轴的驱动扭矩需要克服驱动轮滚动阻力后获得作用于车轮轮边的驱动力。因此,优选地,传动轴的驱动扭矩t为底盘测功机测得的第一驱动力对应的第一驱动扭矩t1和驱动轮的滚动阻力对应的阻力矩t2的和,作为与该档位下该加速踏板开度对应的第二驱动扭矩t,其中,阻力矩t2为驱动轮的滚动阻力ff′

和驱动轮的轮胎滚动半径r的乘积,即

[0091]

t=t1+t2=(f

t

+ff′

)

×rꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(4)

[0092]

在此基础上,利用所有档位下所有加速踏板开度的第二驱动扭矩与相应的扭矩电压拟合扭矩电压-驱动扭矩曲线。

[0093]

该优选实施例利用底盘测功机测试结果并补偿计算得到传动轴的驱动扭矩,在整车状态下实现传动轴扭矩的精确标定。

[0094]

实施例二

[0095]

本技术还提供一种车辆的传动轴的扭矩标定系统。如图2所示,扭矩标定系统包括底盘测功机210、直流电源220、数据采集设备230以及上位机240。

[0096]

直流电源220为底盘测功机210供电,底盘测功机210的轮鼓单元设置在车辆的驱动轮下并与驱动轮抵接。

[0097]

数据采集设备230与底盘测功机210和车辆的驱动轮的传动轴的扭矩传感器连接,数据采集设备230采集底盘测功机输出的驱动力和驱动轮的传动轴的扭矩传感器输出的扭矩电压。

[0098]

上位机240与数据采集设备230连接,上位机240用于计算车辆的标定转速、标定车速以及处理数据采集设备的数据,获得扭矩标定参数。

[0099]

优选地,如图3所示,上位机240包括第一计算模块2401、第二计算模块2402、曲线拟合模块2403以及标定参数获得模块2404。

[0100]

第一计算模块2401用于依据车辆的发动机峰值扭矩确定车辆的标定转速,并依据标定转速计算标定车速。

[0101]

第二计算模块2402用于依据每个档位下每个加速踏板开度获得的第一驱动力和驱动轮的轮胎滚动半径计算驱动扭矩,作为与档位下加速踏板开度对应的第一驱动扭矩。

[0102]

曲线拟合模块2403用于利用所有档位下所有加速踏板开度的第一驱动扭矩与相应的扭矩电压拟合扭矩电压-驱动扭矩曲线。

[0103]

标定参数获得模块2404用于依据扭矩电压-驱动扭矩曲线获得扭矩标定参数。

[0104]

优选地,第二计算模块2402还用于依据驱动轮的滚动阻力和驱动轮的轮胎滚动半径计算阻力矩,并计算第一驱动扭矩与阻力矩的和,作为与档位下加速踏板开度对应的第二驱动扭矩。并且曲线拟合模块2403还用于利用所有档位下所有加速踏板开度的第二驱动扭矩与相应的扭矩电压拟合扭矩电压-驱动扭矩曲线。

[0105]

优选地,上位机240还包括第三计算模块2405,第三计算模块2405用于计算底盘测功机输出稳定的时间段内驱动力的均值,作为底盘测功机输出的驱动力。

[0106]

本技术能够高效、准确、简单快速地实施,适用于所有车辆的传动轴的扭矩标定,适用性强。

[0107]

虽然已经通过例子对本技术的一些特定实施例进行了详细说明,但是本领域的技术人员应该理解,以上例子仅是为了进行说明,而不是为了限制本技术的范围。本领域的技术人员应该理解,可在不脱离本技术的范围和精神的情况下,对以上实施例进行修改。本技术的范围由所附权利要求来限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1