一种嵌入式固体电缆检波器及其制作工艺的制作方法

1.本发明涉及一种嵌入式固体电缆检波器及其制作工艺,属于检波器技术领域。

背景技术:

2.海洋探测电缆内部嵌入检波器和数字包,通过测试声信号获取海底地质信息或监测海上舰船艇声纳信号,海洋探测电缆技术涉及机械、电子、声学等多个领域,只有极少数国家拥有此项技术,开发难度极大。受限于技术门槛高、专业性强等特点,我国海洋地震采集装备用电缆不仅需支付巨额购买费用,还因技术限制,多项新型地震采集方法无法实施,阻碍了我国海洋地震勘探技术进步。

3.检波器是海洋地震勘探固体拖缆装备的核心部件,用于对水下地震勘探声信号的接收。不仅需要高声学灵敏度,还需要优异的机械性能及长期工作可靠性。目前,我们国家还没有海洋地震勘探固体拖缆压电检波器相应的相关标准,这直接导致国内相关产品性能参差不齐、鱼龙混杂,严重限制了这一行业的发展和产业升级。

4.目前国内外海洋地震勘探固体拖缆压电检波器采用紧固螺丝紧压塑料压板的方式将压电陶瓷片固定在检波器骨架上面,由于海洋地震勘探作业环境恶劣,紧固螺丝在长时间作业后会出现松动的现象,造成检波器灵敏度和稳定性降低,影响地震采集资料的品质。

技术实现要素:

5.本发明的目的是提供一种嵌入式固体电缆检波器及其制作工艺,解决了海洋地震勘探固体拖缆压电检波器灵敏度及稳定性存在的不足,解决背景技术存在的上述问题。

6.本发明的技术方案是:一种嵌入式固体电缆检波器,包含外护套、骨架、弯曲振动组件、硅胶减震块、耐油发泡海绵、镀金接线端子和导线, 所述骨架为圆柱形,骨架外表面沿圆周方向设有多个骨架槽,骨架的端部为镀金接线端子,外护套紧密牢固粘接在骨架外表面,组成了柱状的电缆检波器主体;每个骨架槽中部均固定设有弯曲振动组件和插设在弯曲振动组件两端的硅胶减震块,硅胶减震块与相邻的骨架槽侧壁之间填充有耐油发泡海绵和油;弯曲振动组件包含金属支撑板、压电薄板、硅胶减震片、耐油硅橡胶和金属背衬板,所述金属支撑板的两端向外弯折,中部形成截面为梯形的凹槽,凹槽槽底冲压金属背衬板,压电薄板、硅胶减震片和耐油硅橡胶从内到外依次设置在凹槽内,所述硅胶减震块的截面为等角梯形,位于直角边的侧面上设有插槽,金属支撑板弯折端匹配插入到插槽内,两根导线一端分别连接在压电薄板和金属背衬板上,两根导线另一端通过镀金接线端子引出。

7.所述骨架槽中部设有两个相对设置的弹卡定位装置,弹卡定位装置由弹卡固定块和设置在弹卡固定块两侧的弹卡片组成,弹卡固定块固定在骨架槽内,两个弹卡片分别相邻的骨架槽槽壁紧贴,硅胶减震块嵌入到弹卡固定块和两个弹卡片之间。

8.所述骨架外表面沿圆周方向设有四个骨架槽,骨架槽下部宽、上部窄,骨架槽的槽

底为矩形,骨架槽的长边沿轴向布置,短边沿周向布置。

9.所述压电薄板的长度大于硅胶减震片的长度。

10.所述耐油硅橡胶的截面为倒等腰梯形,耐油硅橡胶与硅胶减震片相邻的一侧设有卡槽,硅胶减震片匹配设置在卡槽内,耐油硅橡胶与硅胶减震片相背离的一侧外沿伸出金属支撑板弯折成的凹槽外侧,卡设在金属支撑板的弯折端。

11.所述压电薄板的正、负电极均位于压电薄板下表面,压电薄板的正极粘贴在金属背衬板上,压电薄板与金属背衬板之间为电绝缘,一根导线的正极连接在金属背衬板上,另一根导线的负极与压电薄板的负极连接。

12.一种嵌入式固体电缆检波器的制作工艺,采用上述电缆检波器,步骤如下:

①

将金属支撑板和金属背衬板通过冲压和线切割的方法加工成型;

②

压电薄板的正、负电极均位于压电薄板下表面,压电薄板的正极粘贴在金属背衬板上,两根导线的正极和负极分别与金属背衬板和压电薄板的负极连接,压电薄板与金属支撑板之间为电绝缘,依次安装硅胶减震片和耐油硅橡胶,完成弯曲震动组件的组装;

③

将其两侧弯折端分别插入硅胶减震块的插槽内,弯折端的长度大于插槽的深度,弯曲震动组件与硅胶减震块之间留有空隙,组装后的弯曲震动组件和两个硅胶减震块放置到骨架槽内,两个硅胶减震块分别嵌入到相应的弹卡定位装置内,完成定位;将两个硅胶减震块和弯曲震动组件之外的骨架槽剩余空间填充耐油发泡海绵;弯曲震动组件上两根导线自空隙中伸出,两根导线的负极和正极均通过镀金接线端子上的镀金接线柱转接引出,镀金接线柱的两端焊点用密封胶填充密封,阻断了潮湿空气的侵入路径,有效提高绝缘强度的同时也提高了耐压能力;

④

将外护套牢固粘接在骨架外侧,采用注射器,将油注分别注射到骨架槽填充耐油发泡海绵的空间内,每个骨架槽内充油量相等,过程中边注射边真空脱泡,使工作面无气泡,并且能承受一定的温度和压力,充油过程结束后,对外护套上的注油孔进行永久封堵,整体制作完成。

13.本发明的创新点:1、弯曲震动组件两端增加硅胶减震块,硅胶减震块硬度50~60a,具有很好的弹性,检波器骨架槽侧边与底部呈60~70℃,下部宽,上部窄,弯曲振动组件与硅胶减震块稳固嵌入检波器骨架矩形槽,解决了检波器需要紧固螺丝、塑料压板固定弯曲震动组件,螺丝容易松动的缺点,保证了检波器采集信号的灵敏度和稳定性,同时减少了紧固螺丝的组装工序,提高了工作效率;2、硅胶减震块为改性硅橡胶材料构成,在金属模具中热注塑成型,表面光洁平整,尺寸可为12

×

16.8

×

5.5mm(厚度),硅胶减震块与弯曲振动组件对插连接一起,通过骨架槽内的弹卡定位装置固定,限制弯曲振动组件产生扰动和位移;3、骨架为高分子材料构成,在金属模具中热注塑成型工艺,黑色,表面光洁,无变形和缺陷,有良好的韧性、热熔性和再加工特性;4、外护套采用改性透明聚氨酯材料,其特性阻抗面与骨架粘接密封,采用特殊热挤压成型工艺,表面光滑,透明无色,尺寸φ49

×

300mm,壁厚为2.0mm,硬度适中,耐油,抗老化,热熔性好,内表面耐油,抗老化,保证检波器的使用寿命;5、信号输出端通过镀金接线柱转接,接线柱的两端焊点用密封胶填充密封,阻断

了潮湿空气的侵入路径,有效提高绝缘强度的同时也提高了耐压能力;6、检波器整体结构密封抗压设计,四组并联弯曲振动组件增大了信号采集的工作面,提高了可靠性,三重密封措施,可有效控制绝缘性能降低的问题,作业水深可达到100m。

14.本发明的积极效果:通过在检波器骨架槽内部嵌入弯曲振动组件和硅胶减震块,解决传统检波器压电陶瓷片两端紧固螺丝容易松动的技术难题,提高检波器的组装效率,提高检波器的灵敏度及稳定性。

附图说明

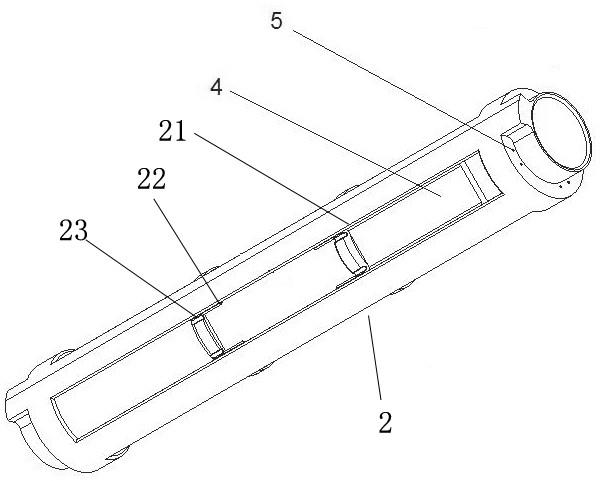

15.图1为本发明实施例骨架侧视结构示意图;图2为本发明实施例骨架立体结构示意图;图3为本发明实施例侧视结构示意图;图4为本发明实施例弯曲振动组件结构示意图;图5为本发明实施例硅胶减震块剖视结构示意图;图6为本发明实施例弯曲振动组件和硅胶减震块剖视组装示意图;图7为本发明实施例硅胶减震块结构示意图;图8为本发明实物示意图;图9为本发明弯曲振动组件和硅胶减震块实物组装示意图;图10为本发明实施例骨架实物示意图;图11为本发明弯曲振动组件和硅胶减震块实物局部放大示意图;图12为本发明硅胶减震块实物示意图;图13为本发明硅胶减震块插槽侧实物示意图;图中:外护套1、骨架2、骨架槽21、弹卡片22、弹卡固定块23、弯曲振动组件3

‑

1、金属支撑板3

‑

11、压电薄板3

‑

12、硅胶减震片3

‑

13、耐油硅橡胶3

‑

14、卡槽3

‑

141、金属背衬板3

‑

15、粘结胶3

‑

16、硅胶减震块3

‑

2、插槽3

‑

21、耐油发泡海绵4、镀金接线端子5、导线6、密封胶7。

具体实施方式

16.下面结合附图和实施例对本发明做进一步的说明:一种嵌入式固体电缆检波器,包含外护套1、骨架2、弯曲振动组件3

‑

1、硅胶减震块3

‑

2、耐油发泡海绵4、镀金接线端子5和导线6, 所述骨架2为圆柱形,骨架2外表面沿圆周方向设有多个骨架槽21,骨架2的端部为镀金接线端子5,外护套1紧密牢固粘接在骨架2外表面,组成了柱状的电缆检波器主体;每个骨架槽21中部均固定设有弯曲振动组件3

‑

1和插设在弯曲振动组件3

‑

1两端的硅胶减震块3

‑

2,硅胶减震块3

‑

2与相邻的骨架槽侧壁之间填充有耐油发泡海绵4和油;弯曲振动组件3

‑

1包含金属支撑板3

‑

11、压电薄板3

‑

12、硅胶减震片3

‑

13、耐油硅橡胶3

‑

14和金属背衬板3

‑

15,所述金属支撑板3

‑

11的两端向外弯折,中部形成截面为梯形的凹槽,凹槽槽底冲压金属背衬板3

‑

15,压电薄板3

‑

12、硅胶减震片3

‑

13和耐油硅橡胶3

‑

14从内到外依次设置在凹槽内,所述硅胶减震块3

‑

2的截面为等角梯形,位于直角边的侧面上设有插槽3

‑

21,金属支撑板3

‑

11弯折端匹配插入到插槽3

‑

21内,两根导线5一端分别连接在压电薄板3

‑

12和金属背衬板3

‑

15上,两根导线5另一端通过镀金接线端子5引

出。

17.所述骨架槽21中部设有两个相对设置的弹卡定位装置,弹卡定位装置由弹卡固定块和设置在弹卡固定块两侧的弹卡片组成,弹卡固定块固定在骨架槽内,两个弹卡片分别相邻的骨架槽槽壁紧贴,硅胶减震块嵌入到弹卡固定块和两个弹卡片之间。

18.两个弹卡固定块之间的长度略大于组装后弯曲振动组件3

‑

1和硅胶减震块3

‑

2的长度。

19.所述骨架2外表面沿圆周方向设有四个骨架槽,骨架槽下部宽、上部窄,骨架槽的槽底为矩形,骨架槽的长边沿轴向布置,短边沿周向布置。

20.所述压电薄板3

‑

12的长度大于硅胶减震片3

‑

13的长度。

21.所述压电薄板3

‑

12为压电陶瓷片。

22.所述耐油硅橡胶3

‑

14的截面为倒等腰梯形,耐油硅橡胶3

‑

14与硅胶减震片3

‑

13相邻的一侧设有卡槽3

‑

141,硅胶减震片3

‑

13匹配设置在卡槽3

‑

141内,耐油硅橡胶3

‑

14与硅胶减震片3

‑

13相背离的一侧外沿伸出金属支撑板3

‑

11弯折成的凹槽外侧,卡设在金属支撑板3

‑

11的弯折端。

23.所述压电薄板3

‑

12的正、负电极均位于压电薄板下表面,压电薄板3

‑

12的正极粘贴在金属背衬板3

‑

15上,压电薄板3

‑

12与金属背衬板3

‑

15之间为电绝缘,一根导线的正极连接在金属背衬板3

‑

15上,另一根导线的负极与压电薄板3

‑

12的负极连接。

24.一种嵌入式固体电缆检波器的制作工艺,采用上述电缆检波器,步骤如下:

①

将金属支撑板和金属支撑板通过冲压和线切割的方法加工成型;

②

压电薄板3

‑

12的正、负电极均位于压电薄板3

‑

12下表面,压电薄板3

‑

12的正极粘贴在金属背衬板3

‑

15上,两根导线的正极和负极分别与金属背衬板3

‑

15和压电薄板3

‑

12的负极连接,压电薄板3

‑

12与金属支撑板3

‑

11之间为电绝缘,依次安装硅胶减震片3

‑

13和耐油硅橡胶3

‑

14,完成弯曲震动组件3

‑

1的组装;

③

将其两侧弯折端分别插入硅胶减震块的插槽3

‑

21内,弯折端的长度大于插槽3

‑

21的深度,弯曲震动组件3

‑

1与硅胶减震块3

‑

2之间留有空隙,组装后的弯曲震动组件3

‑

1和两个硅胶减震块放置到骨架槽内,两个硅胶减震块分别嵌入到相应的弹卡定位装置内,完成定位;将两个硅胶减震块和弯曲震动组件之外的骨架槽剩余空间填充耐油发泡海绵4;弯曲震动组件上两根导线自空隙中伸出,两根导线的负极和正极均通过镀金接线端子5上的镀金接线柱转接引出,镀金接线柱的两端焊点用密封胶7填充密封,阻断了潮湿空气的侵入路径,有效提高绝缘强度的同时也提高了耐压能力;

④

将外护套1牢固粘接在骨架2外侧,采用注射器,将油注分别注射到骨架槽填充耐油发泡海绵4的空间内,每个骨架槽内充油量相等,过程中边注射边真空脱泡,使工作面无气泡,充油过程结束后,对外护套上的注油孔进行永久封堵,整体制作完成。

25.参见附图,本实施例中:本发明主要结构由外护套1、骨架2、弯曲振动组件3

‑

1、硅胶减震块3

‑

2、耐油发泡海绵4、镀金接线端子5、双色awg

‑

32导线和密封胶7等组成。其中,本发明核心部分为4个弯曲振动组件的并联组合。固体电缆检波器外护套和骨架侧面轴向有3mm宽的通槽(骨架槽),张开后,中心集束电缆可以嵌入。

26.所述外护套采用进口巴斯夫聚氨酯材料(tpu材料),其特性阻抗面与骨架粘接密

封,采用特殊热挤压圆管成型,表面光滑,颜色为透明无色,尺寸φ49

×

300mm,壁厚为2.0mm,耐油,抗老化,热熔性好,内表面耐油,抗老化,热熔性好,内表面需要与骨架热熔粘接密封。

27.所述骨架为改性高分子tpu材料构成,有良好的韧性、热熔性和再加工特性,硬度适中,在金属模具中热注塑成型工艺,颜色为黑色,表面光洁,有良好的韧性、热熔性和再加工特性。

28.所述硅胶减震块材料为改性硅胶高分子材料,在金属模具中热注塑成型,具有良好的韧性、热熔性。表面光洁平整,尺寸为17

×

15

×

3 mm(厚度);硅胶减震块与弯曲振动组件连接一起,通过骨架槽的弹卡定位装置固定,限制振动组件产生扰动和位移。使弯曲震动组件内部压电陶瓷片(压电薄板)具有很好的稳定性,保证了检波器采集信号的灵敏度和稳定性。

29.所述弯曲震动组件嵌入骨架的骨架槽中,骨架槽侧边与底部呈60~70℃角度,弯曲震动组件两端分别嵌入硅胶减震块插槽内部,硅胶减震块与弯曲震动组件共同嵌入骨架槽内部。骨架槽底部宽,上部窄,硅胶减震块与弯曲震动组件可以稳固的嵌入检波器骨架内部,使弯曲震动组件内部压电陶瓷片(压电薄板)具有很好的稳定性,保证了检波器采集信号的灵敏度和稳定性。

30.所述弯曲振动组件由金属支撑板、金属背衬板、压电薄板、硅胶减震片和耐油硅橡胶组成;金属支撑板:316不锈钢材料,无磁,厚度为δ=1mm,薄板冷轧冲压成型工艺,其作用是作为振动组件的固定安装面,两面平整,四周边缘光滑。

31.金属背衬板:黄铜材料,尺寸为40

×

11

×

0.7mm,薄板冲压或线切割成型工艺,与压电薄板粘接组成弯曲振动双叠片;压电薄板:为pzt材料,花片电极,尺寸为35

×7×

0.4mm,导线从同一电极面引出;硅胶减震片为自流平硅橡胶:主要起隔震和保护作用,特性阻抗与煤油相近,耐油,厚度约为1.5mm。

32.所述耐油发泡海绵孔隙适中,孔隙大小1~2mm,黑色,外形尺寸为80

×

18

×

5 mm(厚度),作用为隔阻油中微小气泡,减小油液扰动对敏感元件造成影响,有耐油特性。

33.所述镀金接线端子5由镀金铜端子组成,镀金接线端子作为并联引出接线端子,外形尺寸为φ1

×

24mm,注塑时,与骨架密封固定为一体,每只检波器共有4组接线端子,每组2只,对称布置,长度相等。

34.所述导线为双色awg

‑

32导线,采用高柔性镀锡铜导体和pvc绝缘组成,绝缘颜色为黑、红,具有耐油、抗腐蚀。

35.所述密封胶采用特殊灌装密封胶,采用自动化灌装设备,实现关键工序自动化封装工艺。

36.实现上述结构的制造工艺:1、压电薄片组装工艺在固体电缆压电地震检波器中,弯曲振动组件是接收微弱声信号的核心传感器。其中的金属材料的特性阻抗ρc、杨氏模量和线性膨胀系数等会对声学性能造成很大的影响。压电薄板与黄铜板(金属背衬板)紧密粘结后,组合成双叠片,在声学结构上,黄铜板是

敏感元件的背衬,金属支撑板和黄铜板(金属背衬板)通过冲压和线切割的方法加工成型;压电陶瓷的正、负电极在同一表面,正极粘贴在黄铜板(金属背衬板)上,使用环氧树脂类粘结剂,压电薄板与黄铜板(金属背衬板)之间为电绝缘;信号输出端通过镀金接线柱转接,镀金接线柱的两端焊点用密封胶填充密封,阻断了潮湿空气的侵入路径,有效提高绝缘强度的同时也提高了耐压能力;振动模式为矩形薄板弯曲振动,边缘刚性简支,背面为空气背衬,对称布局,结构紧凑,体积小巧;2、粘接工艺外护套是聚氨酯圆管,圆管内表面与骨架之间通过热熔粘接工艺处理,粘接密封,热熔粘接面抗压、抗折、耐油;3、封堵注油孔工艺弯曲振动组件在骨架中软连接安装完成后,为使弯曲振动组件达到良好的声耦合效果,对余下空间需充油处理。四个骨架槽充油量相等,保证感受到的压力均等,油量采用注射器控制,过程边注射边真空脱泡,使工作面无气泡,并且能承受一定的温度和压力。充油过程结束后,对注油孔进行永久封堵。

37.本技术整体结构为密封抗压设计,四并联弯曲振动组件增大了信号采集的工作面,提高了可靠性,三重密封措施,可有效控制绝缘性能降低的问题,作业水深可达到100m。通过在检波器骨架内部嵌入压电陶瓷片(压电薄板)的方式,解决传统检波器压电陶瓷片两端紧固螺丝容易松动的技术难题,提高检波器的组装效率,提高检波器的灵敏度及稳定性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1