机器人钻削颤振识别方法和系统与流程

1.本发明涉及机器人制孔振动监测的技术领域,具体地,涉及一种机器人钻削颤振识别方法和系统。尤其是,优选的涉及一种基于聚焦速度同步线性chirplet变换的机器人钻削颤振识别方法和系统。

背景技术:

2.机器人加工技术具有高柔性、大工作范围和低成本等优势,是一种有前途的复杂大型零件加工技术。例如,在飞机制造业中,需要为大量铆接结构零件钻数百万个孔。到目前为止,机器人钻孔系统已被设计并应用于航空制造业,与传统手动钻孔相比,提高了表面质量和加工效率。然而,由于机械手关节的刚性相对较低,在机器人钻孔过程中,通常会出现一种不希望出现的不稳定性,即颤振。它对加工过程造成各种有害影响,如表面光洁度降低、噪音无法忍受和刀具磨损加速。颤振已经成为限制机器人制孔实用性和高性能实现的关键因素。

3.为了避免颤振及其不利影响,传统方法是根据稳定性分析结果选择无颤振加工参数,由于加工系统的复杂性,获得精确的加工稳定性边界仍然是相当困难和挑战性的,特别是对于机器人钻孔系统,其刚度在工作空间中发生变化,因此,获得精确的动态特性和稳定性仍然是一个挑战,而采用固定的加工参数无法保证稳定的机器人钻孔过程。颤振的发生经历了一定的孕育过程。在颤振的早期孕育阶段,其对加工系统的危害远小于颤振充分发展时的危害,因此,准确、及时地识别颤振对于在颤振充分发展之前及时采取颤振控制措施,避免其不利影响具有重要意义。

4.公开号为cn112394642a的中国发明专利文献公开了一种基于超参数优化的机器人铣削加工颤振辨识方法,该方法包括下列步骤:s1采集机器人铣削加工中的振动信号,并赋予每个振动信号样本振动标签,以此形成振动信号样本集;s2对每个振动信号样本进行变分模态分解和求解信息熵值,以此获得所有振动信号样本对应的特征向量;构建支持向量机初始预测模型,并训练,以此获得更新后的预测模型;s3以辨识模型的精度为优化目标,对超参数k、c和σ进行寻优,以此获得优化后的颤振辨识模型,利用该优化后的辨识模型识别振动信号的振动标签,即实现铣削加工中颤振的辨识。

5.针对上述中的相关技术,发明人认为上述机器人钻削颤振识别方法存在的识别精度不高、难以铺抓早期微弱特征。

技术实现要素:

6.针对现有技术中的缺陷,本发明的目的是提供一种机器人钻削颤振识别方法和系统。

7.根据本发明提供的一种机器人钻削颤振识别方法,包括如下步骤:

8.步骤s1:采集机器人钻削系统主轴振动信号;

9.步骤s2:根据主轴振动信号计算信号能量熵;

10.步骤s3:根据信号能量熵和颤振阈值对比进行机器人钻削颤振的识别。

11.优选的,所述步骤s2包括如下步骤:

12.步骤s2.1:采用矩阵陷波器滤除主轴振动信号中的主轴相关频率成分干扰;

13.步骤s2.2:利用聚焦速度同步线性chirplet变换获取滤除主轴相关频率成分干扰后的主轴振动信号频谱;

14.步骤s2.3:将主轴振动信号频谱划分为不同频带并重构每个频带对应的子信号;

15.步骤s2.4:根据子信号计算信号能量熵。

16.优选的,在所述步骤2.1中,矩阵陷波器滤除主轴相关频率成分干扰,计算公式如下:

[0017][0018]

s.t.n

tfj

=0

[0019]

q=(mm

t

)-1

;

[0020]fj

=q-1

mjm

j-q-1nt

(nq-1nt

)-1

nq-1

mjmj;

[0021][0022]

其中,j表示目标函数;表示向量二范数的平方;m

t

表示矩阵m的转置,上标t表示矩阵或者向量的转置;n

t

表示矩阵n的转置;s.t.表示约束条件;

[0023]

矩阵m=[hr(ω1),hr(ω2),

…

,hr(ωk),hi(ω1),hi(ω2),

…

,hi(ωk)];hr(ωk)和hi(ωk)分别表示h(ωk)的实部和虚部;h(ωk)表示与频率ωk相关的变量;ωk表示矩阵陷波器带宽上第k个均匀离散频率点;

[0024]

h(ω)表示与频率ω相关的向量,即h(ω)=[1,e

iω

,e

i2ω

,

…

,e

i(n-1)ω

]

t

=hr(ω)+ihi(ω);hr(ω)和hi(ω)分别表示h(ω)的实部和虚部;e表示自然对数的底数;i为复数单位;n表示信号系列长度;

[0025]

n=[hr(ω

nf

),hi(ω

nf

)];hr(ω

nf

)和hi(ω

nf

)分别表示h(ω

nf

)的实部和虚部;h(ω

nf

)表示与频率ω

nf

相关的向量;ω

nf

为需要滤波的频率;

[0026]fj

表示矩阵陷波器的转置的第j列向量;mj表示矩阵m的转置的第j列向量;mj表示矩阵m的第j列向量;矩阵q表示与矩阵m相关的矩阵;矩阵i为单位矩阵;

[0027]

滤除主轴第k个相关成分ω

nfk

对应的第k个矩阵陷波器进而进行主轴相关频率成分滤除;ω

nfk

表示滤除主轴第k个相关成分;表示第k个矩阵陷波器;令zi=[zi(1),zi(2),

…

,zi(n)]

t

为测量振动信号系列,zi(n)表示向量zi的第n个的值;zf=[zf(1),zf(2),

…

,zf(n)]

t

为滤波后信号系列,zf(n)表示向量zf的第n个的值;则具体公式如下:

[0028][0029]

优选的,在所述步骤2.2中,利用聚焦速度同步线性chirplet变换获取非平稳非线性滤波振动信号的预定精度时频谱,计算公式包括:

[0030][0031]r(τ,α(τ))

(t)=2π(t+tanα(τ)(t-τ)2/tr);

[0032][0033][0034]

其中,z(t)表示待分析的信号;α(τ)表示归一化角度函数;λ

(ξ(τ))

(t-τ)表示对z(t)进行截断的窗函数;z

v(ξ(τ),α(τ))

(τ,ω)表示z(t)的速度同步线性chirplet变换频谱;τ和t均表示时间变量;η表示频率变量;tr表示时间的范围,即0《t《tr;r

(τ,α(τ))

(t)表示与τ和α(τ)相关的函数;r

(τ,α(τ))

′

(t)表示r

(τ,α(τ))

(t)的导数;δ(

·

)表示狄拉克函数;ξ(τ)表示长度时变的窗函数;ζm(τ,ω)表示局部最大化压缩算子;δ表示窗函数的频率支撑;表示使|z

v(ξ(τ),α(τ))

(τ,ω)|取得最大值时的ω值;cvslct(t,η)表示聚焦速度同步线性chirplet变换。

[0035]

优选的,在所述步骤s2.3中,将预定长度振动信号划分为若干个等距离频带并对频带内频谱信息求和来重构每个频带对应子信号,计算公式包括:

[0036][0037]

p

v(τ,ω)

(t)=exp(jωr

(τ,α(τ))

(t));

[0038]

其中,z

subk

(t)为待重构的第k个子信号;δη为子信号带宽;ηk表示第k个频率点名,即ηk=kδη;p

v(τ,ω)

(t)为速度同步线性chirplet变换基。

[0039]

优选的,在所述步骤s2.4中,计算信号能量熵,计算公式包括:

[0040][0041][0042]

其中,ek表示第k个子信号的能量;z

subk

[tj]表示子信号z

subk

(t)在第j个时刻tj的值;cvslcte表示计算得到的能量熵。

[0043]

根据本发明提供的一种机器人钻削颤振识别系统,包括如下模块:

[0044]

模块m1:采集机器人钻削系统主轴振动信号;

[0045]

模块m2:根据主轴振动信号计算信号能量熵;

[0046]

模块m3:根据信号能量熵和颤振阈值对比进行机器人钻削颤振的识别。

[0047]

优选的,所述模块m2包括如下模块:

[0048]

模块m2.1:采用矩阵陷波器滤除主轴振动信号中的主轴相关频率成分干扰;

[0049]

模块m2.2:利用聚焦速度同步线性chirplet变换获取滤除主轴相关频率成分干扰后的主轴振动信号频谱;

[0050]

模块m2.3:将主轴振动信号频谱划分为不同频带并重构每个频带对应的子信号;

[0051]

模块m2.4:根据子信号计算信号能量熵。

[0052]

优选的,在所述模块2.1中,矩阵陷波器滤除主轴相关频率成分干扰,计算公式如下:

[0053][0054]

s.t.n

tfj

=0

[0055]

q=(mm

t

)-1

;

[0056]fj

=q-1

mjm

j-q-1nt

(nq-1nt

)-1

nq-1

mjmj;

[0057][0058]

其中,j表示目标函数;表示向量二范数的平方;m

t

表示矩阵m的转置,上标t表示矩阵或者向量的转置;n

t

表示矩阵n的转置;s.t.表示约束条件;

[0059]

矩阵m=[hr(ω1),hr(ω2),

…

,hr(ωk),hi(ω1),hi(ω2),

…

,hi(ωk)];hr(ωk)和hi(ωk)分别表示h(ωk)的实部和虚部;h(ωk)表示与频率ωk相关的变量;ωk表示矩阵陷波器带宽上第k个均匀离散频率点;

[0060]

h(ω)表示与频率ω相关的向量,即h(ω)=[1,e

iω

,e

i2ω

,

…

,e

i(n-1)ω

]

t

=hr(ω)+ihi(ω);hr(ω)和hi(ω)分别表示h(ω)的实部和虚部;e表示自然对数的底数;i为复数单位;n表示信号系列长度;

[0061]

n=[hr(ω

nf

),hi(ω

nf

)];hr(ω

nf

)和hi(ω

nf

)分别表示h(ω

nf

)的实部和虚部;h(ω

nf

)表示与频率ω

nf

相关的向量;ω

nf

为需要滤波的频率;

[0062]fj

表示矩阵陷波器的转置的第j列向量;mj表示矩阵m的转置的第j列向量;mj表示矩阵m的第j列向量;矩阵q表示与矩阵m相关的矩阵;矩阵i为单位矩阵;

[0063]

滤除主轴第k个相关成分ω

nfk

对应的第k个矩阵陷波器进而进行主轴相关频率成分滤除;ω

nfk

表示滤除主轴第k个相关成分;表示第k个矩阵陷波器;令zi=[zi(1),zi(2),

…

,zi(n)]

t

为测量振动信号系列,zi(n)表示向量zi的第n个的值;zf=[zf(1),zf(2),

…

,zf(n)]

t

为滤波后信号系列,zf(n)表示向量zf的第n个的值;则具体公式如下:

[0064][0065]

优选的,在所述模块2.2中,利用聚焦速度同步线性chirplet变换获取非平稳非线性滤波振动信号的预定精度时频谱,计算公式包括:

[0066][0067]r(τ,α(τ))

(t)=2π(t+tanα(τ)(t-τ)2/tr);

[0068][0069][0070]

其中,z(t)表示待分析的信号;α(τ)表示归一化角度函数;λ

(ξ(τ))

(t-τ)表示对z(t)进行截断的窗函数;z

v(ξ(τ),α(τ))

(τ,ω)表示z(t)的速度同步线性chirplet变换频谱;τ和t均表示时间变量;η表示频率变量;tr表示时间的范围,即0《t《tr;r

(τ,α(τ))

(t)表示与τ和α(τ)相关的函数;r

(τ,α(τ))

′

(t)表示r

(τ,α(τ))

(t)的导数;δ(

·

)表示狄拉克函数;ξ(τ)表示长度时变的窗函数;ζm(τ,ω)表示局部最大化压缩算子;δ表示窗函数的频率支撑;

表示使|z

v(ξ(τ),α(τ))

(τ,ω)|取得最大值时的ω值;cvslct(t,η)表示聚焦速度同步线性chirplet变换。

[0071]

与现有技术相比,本发明具有如下的有益效果:

[0072]

1、本发明深度融合了机器人钻削系统颤振特性,能够获得非线性、非平稳机器人钻削颤振信号能量集中的时频表示,从加速度信号中去除主轴相关分量,突出早期微弱颤振分量,实现了在不同的制孔条件下能够准确地捕捉早期的微弱颤振特征;

[0073]

2、本发明在颤振完全发展之前识别出机器人的颤振,有助于颤振后续颤振抑制措施的充分实施,避免颤振对制孔质量的损害,从而提高机器人制孔质量;

[0074]

3、本发明所提出的聚焦速度同步线性chirplet变换能够准确分析非线性非平稳瞬变信号,有效避免信号能量耗散问题。

附图说明

[0075]

通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:

[0076]

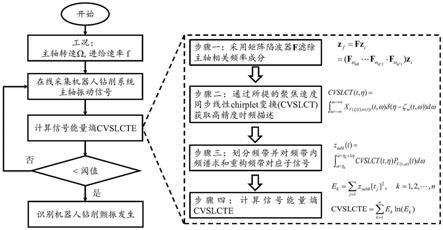

图1为本发明基于聚焦速度同步线性chirplet变换的机器人钻削颤振识别流程图;

[0077]

图2为在某一个工况下主轴振动信号的时域曲线图;

[0078]

图3为本发明所提出的机器人钻削颤振识别方法的辨识结果图;

[0079]

图4为该工况下主轴振动信号的频谱图。

具体实施方式

[0080]

下面结合具体实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变化和改进。这些都属于本发明的保护范围。

[0081]

本发明实施例一公开了一种基于聚焦速度同步线性chirplet变换的机器人钻削颤振识别方法,如图1所示,包括如下步骤:步骤s1:采集机器人钻削系统主轴振动信号。在线采集机器人钻削系统主轴振动信号。chirplet中文译文为线性调频小波。

[0082]

步骤s2:根据主轴振动信号计算信号能量熵。步骤s2包括如下步骤:步骤s2.1:采用矩阵陷波器滤除主轴振动信号中的主轴相关频率成分干扰。此步骤实际是滤波。采用矩阵陷波器滤除主轴相关频率成分干扰。图1中f表示滤波矩阵。采用矩阵陷波器高效滤除主轴相关频率成分干扰。主轴振动信号是指主轴的振动信号;主轴相关频率成分是指与主轴相关的频率成分。设计矩阵陷波器以高效滤除主轴相关频率成分干扰,相关计算公式如下:

[0083][0084]

s.t.n

tfj

=0

[0085]

q=(mm

t

)-1

。

[0086]fj

=q-1

mjm

j-q-1nt

(nq-1nt

)-1

nq-1

mjmj。

[0087][0088]

其中,j表示目标函数;表示向量二范数的平方,即向量2-范数的平方;m

t

表示矩阵m的转置,上标t表示矩阵或者向量的转置;n

t

表示矩阵n的转置;s.t.表示约束条件;矩阵m=[hr(ω1),hr(ω2),

…

,hr(ωk),hi(ω1),hi(ω2),

…

,hi(ωk)];hr(ωk)和hi(ωk)分别表示h(ωk)的实部和虚部;h(ωk)表示与频率ωk相关的变量;ωk表示矩阵陷波器带宽上第k个均匀离散频率点;ω1,ω2,

…

,ωk为矩阵滤波器带宽上均匀离散频率点;h(ω)表示与频率ω相关的向量,即h(ω)=[1,e

iω

,e

i2ω

,

…

,e

i(n-1)ω

]

t

=hr(ω)+ihi(ω);hr(ω)和hi(ω)分别表示h(ω)的实部和虚部;e表示自然对数的底数;i为复数单位;n表示信号系列长度;n=[hr(ω

nf

),hi(ω

nf

)];hr(ω

nf

)和hi(ω

nf

)分别表示h(ω

nf

)的实部和虚部;h(ω

nf

)表示与频率ω

nf

相关的向量;ω

nf

为需要滤波的频率;fj表示矩阵陷波器的转置的第j列向量;mj表示矩阵m的转置的第j列向量;fj和mj分别为矩阵陷波器和矩阵m的转置的第j列向量。mj表示矩阵m的第j列向量;矩阵q表示与矩阵m相关的矩阵;矩阵i为单位矩阵。

[0089]

在此基础上,可以分别设计出滤除主轴相关成分ω

nf1

,ω

nf2

,

…

,ω

nfk

对应的矩阵陷波器最终实现主轴相关频率成分的高效准确滤除。滤除主轴第k个相关成分ω

nfk

对应的第k个矩阵陷波器进而进行主轴相关频率成分滤除;ω

nfk

表示滤除主轴第k个相关成分;表示第k个矩阵陷波器;令zi=[zi(1),zi(2),

…

,zi(n)]

t

为测量振动信号系列,zi(n)表示向量zi的第n个的值;zf=[zf(1),zf(2),

…

,zf(n)]

t

为滤波后信号系列,zf(n)表示向量zf的第n个的值;n为信号系列的长度,则具体公式如下:

[0090][0091]

步骤s2.2:利用聚焦速度同步线性chirplet变换获取滤除主轴相关频率成分干扰后的主轴振动信号频谱。此步骤为了获取滤波后的信号频谱。对经过速度同步线性chirplet变换后的频谱进行局部最大压缩,提出了高时频分辨率的非平稳非线性分析方法(即聚焦速度同步线性chirplet变换),利用聚焦速度同步线性chirplet变换获取非平稳非线性滤波振动信号的预定精度时频谱,利用所提出的聚焦速度同步线性chirplet变换获取非平稳非线性滤波振动信号的高精度时频谱。计算公式包括:

[0092][0093]r(τ,α(τ))

(t)=2π(t+tanα(τ)(t-τ)2/tr)。

[0094][0095][0096]

其中,z(t)表示待分析的信号;α(τ)表示归一化角度函数;λ

(ξ(τ))

(t-τ)表示对z(t)进行截断的窗函数;z

v(ξ(τ),α(τ))

(τ,ω)表示z(t)的速度同步线性chirplet变换频谱;τ和t均

表示时间变量;ω和η表示频率变量;tr表示时间的范围,即0《t《tr;r

(τ,α(τ))

(t)表示与τ和α(τ)相关的函数;r

(τ,α(τ))

′

(t)表示r

(τ,α(τ))

(t)的导数;δ(

·

)表示狄拉克函数;ξ(τ)表示长度时变的窗函数;ζm(τ,ω)表示局部最大化压缩算子;δ表示窗函数的频率支撑;表示使|z

v(ξ(τ),α(τ))

(τ,ω)|取得最大值时的ω值;cvslct(t,η)表示聚焦速度同步线性chirplet变换。

[0097]

步骤s2.3:将主轴振动信号频谱划分为不同频带并重构每个频带对应的子信号。将频谱划分不同频带并重构每个频带对应的子信号。将预定长度振动信号划分为若干个等距离频带并对频带内频谱信息求和来重构每个频带对应子信号,划分频带并对频带内频谱求和重构每个频带对应子信号。将一定长度振动信号划分为若干个等距离频带并对频带内频谱信息求和以重构每个频带对应子信号。计算公式包括:

[0098][0099]

p

v(τ,ω)

(t)=exp(jωr

(τ,α(τ))

(t))。

[0100]

其中,z

subk

(t)为待重构的第k个子信号;δη为子信号带宽;ηk表示第k个频率点名,即ηk=kδη;cvslct(t,η)为聚焦速度同步线性chirplet变换;p

v(τ,ω)

(t)为速度同步线性chirplet变换基。

[0101]

步骤s2.4:根据子信号计算信号能量熵。计算信号能量熵。计算公式包括:

[0102][0103][0104]

其中,ek表示第k个子信号的能量;z

subk

[tj]表示子信号z

subk

(t)在第j个时刻tj的值;n为子信号个数;cvslcte表示计算得到的能量熵。

[0105]

步骤s3:根据信号能量熵和颤振阈值对比进行机器人钻削颤振的识别。计算信号能量熵并与事先确定好的颤振阈值进行对比,实现机器人钻削颤振的准确识别。计算信号能量熵与颤振阈值进行对比,进行机器人钻削颤振的识别。

[0106]

在线采集机器人钻削系统主轴振动信号,采用矩阵陷波器高效滤除主轴相关频率成分干扰;对经过速度同步线性chirplet变换后的频谱进行局部最大压缩,提出了高时频分辨率的非平稳非线性分析方法(即聚焦速度同步线性chirplet变换),利用所提出的聚焦速度同步线性chirplet变换获取非平稳非线性滤波振动信号的高精度时频谱;然后,将25ms长度振动信号划分为16个等距离频带并对频带内频谱信息求和以重构每个频带对应子信号;在此基础上计算信号能量熵并与事先确定好的颤振阈值进行对比,实现机器人钻削颤振的准确识别。本发明实现了不同制孔条件下高精度高效率的机器人钻削颤振早期准确识别,为后续颤振抑制争取了足够的实施时间,保障了机器人制孔的质量。

[0107]

本发明实施例一还公开了一种基于聚焦速度同步线性chirplet变换的机器人钻削颤振识别系统,如图1所示,包括如下模块:模块m1:采集机器人钻削系统主轴振动信号。

[0108]

模块m2:根据主轴振动信号计算信号能量熵。模块m2包括如下模块:模块m2.1:采用矩阵陷波器滤除主轴振动信号中的主轴相关频率成分干扰。采用矩阵陷波器高效滤除主

轴相关频率成分干扰。矩阵陷波器滤除主轴相关频率成分干扰,设计矩阵陷波器以高效滤除主轴相关频率成分干扰,相关计算公式如下:

[0109][0110]

s.t.n

tfj

=0

[0111]

q=(mm

t

)-1

。

[0112]fj

=q-1

mjm

j-q-1nt

(nq-1nt

)-1

nq-1

mjmj。

[0113][0114]

其中,j表示目标函数;表示向量二范数的平方;m

t

表示矩阵m的转置,上标t表示矩阵或者向量的转置;n

t

表示矩阵n的转置;s.t.表示约束条件;矩阵m=[hr(ω1),hr(ω2),

…

,hr(ωk),hi(ω1),hi(ω2),

…

,hi(ωk)];hr(ωk)和hi(ωk)分别表示h(ωk)的实部和虚部;h(ωk)表示与频率ωk相关的变量;ωk表示矩阵陷波器带宽上第k个均匀离散频率点;ω1,ω2,

…

,ωk为矩阵滤波器带宽上均匀离散频率点;h(ω)表示与频率ω相关的向量,即h(ω)=[1,e

iω

,e

i2ω

,

…

,e

i(n-1)ω

]

t

=hr(ω)+ihi(ω);hr(ω)和hi(ω)分别表示h(ω)的实部和虚部;e表示自然对数的底数;i为复数单位;n表示信号系列长度;n=[hr(ω

nf

),hi(ω

nf

)];hr(ω

nf

)和hi(ω

nf

)分别表示h(ω

nf

)的实部和虚部;h(ω

nf

)表示与频率ω

nf

相关的向量;ω

nf

为需要滤波的频率;fj表示矩阵陷波器的转置的第j列向量;mj表示矩阵m的转置的第j列向量;ω1,ω2,

…

,ωk为矩阵滤波器带宽上均匀离散频率点;mj表示矩阵m的第j列向量;矩阵q表示与矩阵m相关的矩阵;矩阵i为单位矩阵;

[0115]

在此基础上,可以分别设计出滤除主轴相关成分ω

nf1

,ω

nf2

,

…

,ω

nfk

对应的矩阵陷波器最终实现主轴相关频率成分的高效准确滤除。滤除主轴第k个相关成分ω

nfk

对应的第k个矩阵陷波器进而进行主轴相关频率成分滤除;ω

nfk

表示滤除主轴第k个相关成分;表示第k个矩阵陷波器;令zi=[zi(1),zi(2),

…

,zi(n)]

t

为测量振动信号系列,zi(n)表示向量zi的第n个的值;zf=[zf(1),zf(2),

…

,zf(n)]

t

为滤波后信号系列,zf(n)表示向量zf的第n个的值;n为信号系列的长度,则具体公式如下:

[0116][0117]

模块m2.2:利用聚焦速度同步线性chirplet变换获取滤除主轴相关频率成分干扰后的主轴振动信号频谱。对经过速度同步线性chirplet变换后的频谱进行局部最大压缩,提出了高时频分辨率的非平稳非线性分析方法(即聚焦速度同步线性chirplet变换),利用所提出的聚焦速度同步线性chirplet变换获取非平稳非线性滤波振动信号的高精度时频谱。利用聚焦速度同步线性chirplet变换获取非平稳非线性滤波振动信号的预定精度时频谱,计算公式包括:

[0118][0119]r(τ,α(τ))

(t)=2π(t+tanα(τ)(t-τ)2/tr)。

[0120][0121][0122]

其中,z(t)表示待分析的信号;α(τ)表示归一化角度函数;λ

(ξ(τ))

(t-τ)表示对z(t)进行截断的窗函数;z

v(ξ(τ),α(τ))

(τ,ω)表示z(t)的速度同步线性chirplet变换频谱;τ和t均表示时间变量;ω和η表示频率变量;tr表示时间的范围,即0《t《tr;r

(τ,α(τ))

(t)表示与τ和α(τ)相关的函数;r

(τ,α(τ))

′

(t)表示r

(τ,α(τ))

(t)的导数;δ(

·

)表示狄拉克函数;ξ(τ)表示长度时变的窗函数;ζm(τ,ω)表示局部最大化压缩算子;δ表示窗函数的频率支撑;表示使|z

v(ξ(τ),α(τ))

(τ,ω)|取得最大值时的ω值;cvslct(t,η)表示聚焦速度同步线性chirplet变换。

[0123]

模块m2.3:将主轴振动信号频谱划分为不同频带并重构每个频带对应的子信号。将预定长度振动信号划分为若干个等距离频带并对频带内频谱信息求和来重构每个频带对应子信号,将一定长度振动信号划分为若干个等距离频带并对频带内频谱信息求和以重构每个频带对应子信号,计算公式包括:

[0124][0125]

p

v(τ,ω)

(t)=exp(jωr

(τ,α(τ))

(t))。

[0126]

其中,z

subk

(t)为待重构的第k个子信号;δη为子信号带宽;ηk表示第k个频率点名,即ηk=kδη;cvslct(t,η)为聚焦速度同步线性chirplet变换;p

v(τ,ω)

(t)为速度同步线性chirplet变换基。

[0127]

模块m2.4:根据子信号计算信号能量熵。计算信号能量熵,计算公式包括:

[0128][0129][0130]

其中,ek表示第k个子信号的能量;z

subk

[tj]表示子信号z

subk

(t)在第j个时刻tj的值;n表示子信号个数;cvslcte表示计算得到的能量熵。

[0131]

模块m3:根据信号能量熵和颤振阈值对比进行机器人钻削颤振的识别。计算信号能量熵并与事先确定好的颤振阈值进行对比,实现机器人钻削颤振的准确识别。

[0132]

在线采集机器人钻削系统主轴振动信号,采用矩阵陷波器高效滤除主轴相关频率成分干扰;对经过速度同步线性chirplet变换后的频谱进行局部最大压缩,提出了高时频分辨率的非平稳非线性分析方法(即聚焦速度同步线性chirplet变换),利用所提出的聚焦速度同步线性chirplet变换获取非平稳非线性滤波振动信号的高精度时频谱;然后,将25ms长度振动信号划分为16个等距离频带并对频带内频谱信息求和以重构每个频带对应子信号;在此基础上计算信号能量熵并与事先确定好的颤振阈值进行对比,实现机器人钻削颤振的准确识别。本发明实现了不同制孔条件下高精度高效率的机器人钻削颤振早期准确识别,为后续颤振抑制争取了足够的实施时间,保障了机器人制孔的质量。

[0133]

本发明实施例二公开了一种基于聚焦速度同步线性chirplet变换的机器人钻削颤振方法,实施例二是实施例一的变化例。如图1至图3所示,该方法包括如下步骤:步骤s1:在线采集机器人钻削系统主轴振动信号。步骤s2.1:采用矩阵陷波器高效滤除主轴相关频率成分干扰。步骤s2.2:对经过速度同步线性chirplet变换后的频谱进行局部最大压缩,提出了高时频分辨率的非平稳非线性分析方法(即聚焦速度同步线性chirplet变换),利用所提出的聚焦速度同步线性chirplet变换获取非平稳非线性滤波振动信号的高精度时频谱。步骤s2.3:将25m长度信号振动信号划分为若干个等距离频带并对频带内频谱信息求和以重构每个频带对应子信号。步骤s3:每25ms计算信号能量熵并与事先确定好的颤振阈值进行对比,实现机器人钻削颤振的准确识别。

[0134]

如图2所示,在该工况下主轴振动信号发展到一定程度后急剧增加,表明机器人制孔系统发生了颤振。如图3所示,提出的基于聚焦速度同步线性chirplet变换的机器人钻削颤振方法在t=0.138s识别出来了颤振,此时振动的幅值仍处于比较低的水平,对制孔质量还没有产生明显的影响,如图4所示,所识别的时间比颤振实际发生时间t=0.257提前了0.119s,表明提出的基于聚焦速度同步线性chirplet变换的机器人钻削颤振方法实现了在不同的制孔条件下能够准确地捕捉早期的微弱颤振特征,在颤振完全发展之前识别出机器人的颤振,有助于颤振后续颤振抑制措施的充分实施,避免颤振对制孔质量的损害,从而提高机器人制孔质量。

[0135]

本发明基于聚焦速度同步线性chirplet变换的机器人钻削颤振识别,包括如下:采集机器人钻削系统主轴振动信号,采用矩阵陷波器高效滤除主轴相关频率成分干扰;对经过速度同步线性chirplet变换后的频谱进行局部最大压缩,提出了高时频分辨率的非平稳非线性分析方法(即聚焦速度同步线性chirplet变换),利用所提出的聚焦速度同步线性chirplet变换获取非平稳非线性滤波振动信号的高精度时频谱;然后,将一定长度振动信号划分为若干个等距离频带并对频带内频谱信息求和以重构每个频带对应子信号;在此基础上计算信号能量熵并与事先确定好的颤振阈值进行对比,实现机器人钻削颤振的准确识别。本发明实现了不同制孔条件下高精度高效率的机器人钻削颤振早期准确识别,为后续颤振抑制争取了足够的实施时间,保障了机器人制孔的质量。

[0136]

本领域技术人员知道,除了以纯计算机可读程序代码方式实现本发明提供的系统及其各个装置、模块、单元以外,完全可以通过将方法步骤进行逻辑编程来使得本发明提供的系统及其各个装置、模块、单元以逻辑门、开关、专用集成电路、可编程逻辑控制器以及嵌入式微控制器等的形式来实现相同功能。所以,本发明提供的系统及其各项装置、模块、单元可以被认为是一种硬件部件,而对其内包括的用于实现各种功能的装置、模块、单元也可以视为硬件部件内的结构;也可以将用于实现各种功能的装置、模块、单元视为既可以是实现方法的软件模块又可以是硬件部件内的结构。

[0137]

以上对本发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变化或修改,这并不影响本发明的实质内容。在不冲突的情况下,本技术的实施例和实施例中的特征可以任意相互组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1