一种沸腾传热测试系统及方法

1.本发明涉及沸腾传热技术领域,具体而言,涉及一种沸腾传热测试系统及方法。

背景技术:

2.沸腾传热是一种高效的相变传热技术,在海水淡化、电子器件冷却、大功率激光器热管路、航空航天等领域起着至关重要的作用。大量的实验和理论证实,在加热面表面构筑微纳结构能够显著地提升沸腾传热性能。为研究不同微纳结构对沸腾传热性能的作用,需要设置多种不同微纳结构的试样,并采用沸腾传热测试设备对多种不同微纳结构的试样进行沸腾传热性能测试。

3.试样在测试过程中需要装配在加热单元内,在更换试样时,需要人工将前次试样从加热单元中拆除,并将本次试样装配到加热单元内。由于加热单元设置在沸腾传热测试系统的内部,实验人员不易接触到,从而导致试样不易进行拆装,更换试样的操作过程较为复杂。

技术实现要素:

4.本发明解决的问题是如何快速对试样进行更换。

5.为解决上述问题,本发明提供一种沸腾传热测试系统,包括机架、第一加热装置、第二加热装置以及调节装置,所述机架上开设有定位腔,所述第一加热装置和所述调节装置均适于设置在所述定位腔内,所述第一加热装置用于设置试样,所述第二加热装置设置在机架上且适于与所述第一加热装置连接,所述第二加热装置用于设置工质;

6.所述调节装置包括升降机构和平动机构,所述平动机构设置在所述机架上且用于驱动所述第一加热装置沿水平方向运动,所述升降机构设置在所述平动机构上且用于驱动所述第一加热装置沿竖直方向运动。

7.本发明的技术效果:对第一加热装置中的试样进行更换时,使用升降机构驱动第一加热装置沿竖直方向向下运动,直至断开与第二加热装置的连接关系,再使用平动机构驱动第一加热装置由定位腔的中部运动到定位腔的端部,从而便于实验人员接触到设置在第一加热装置,并对第一加热装置进行拆装,便于实验人员对第一加热装置中的试样进行更换,进而便于对多种微纳结构的试样进行更换和重复测试。同时,将第一加热装置和第二加热装置进行连接时,使用平动机构驱动第一加热装置沿水平运动向后运动,直至第一加热装置运动到第二加热装置的正下方,实现对第一加热装置的定位,再使用升降机构驱动第一加热装置沿竖直运动向上运动,将第一加热装置和第二加热装置准确连接,可以将第一加热装置中的试样准确设置到第二加热装置的工质中,提升了对试样的传热性能测试的准确度。

8.可选地,所述第一加热装置包括第一加热腔、加热组件以及装配组件,所述第一加热腔设置在所述升降机构上,所述加热组件设置在所述第一加热腔内且用于对所述试样进行加热,所述试样的表面设置有微纳结构,所述装配组件设置在所述第一加热腔上且用于

设置所述试样。

9.可选地,所述装配组件包括压盖,所述压盖可拆卸地连接于所述第一加热腔且用于设置所述试样,所述试样的表面设置有微纳结构,所述压盖上开设有供所述试样的微纳结构穿过的第一通孔。

10.可选地,所述装配组件还包括隔热垫,所述隔热垫设置在所述压盖内且位于所述试样的上端,所述隔热垫上开设有供所述试样的微纳结构穿过的第二通孔,所述第一通孔与所述第二通孔适于同轴分布。

11.可选地,所述第一加热装置还包括密封组件,所述密封组件包括第一密封圈,所述第一密封圈适于设置在所述压盖和所述第一加热腔之间。

12.可选地,所述第一加热装置还包括密封胶,所述密封胶适于设置在所述加热组件和所述第一加热腔之间。

13.可选地,所述平动机构包括导轨和平动组件,所述导轨设置在所述机架上且沿水平方向分布,所述平动组件滑动连接于所述导轨,所述升降机构设置在所述平动组件上。

14.可选地,所述平动组件包括滑板、连接板以及升降板,所述滑板与所述导轨滑动连接,所述连接板设置在所述滑板和所述升降板之间,所述连接板的一端与所述滑板连接,且另一端与所述升降板连接,所述升降机构设置在所述升降板上。

15.可选地,所述平动机构还包括限位支座,所述限位支座设置有两个且均设置在所述机架上,一个所述限位支座位于所述机架的中部,另一个所述限位支座位于所述机架的端部,所述滑板位于两个所述限位支座之间。

16.本发明还提供了一种沸腾传热测试方法,采用上述所述的沸腾传热测试系统,包括:

17.当将工质从第二加热装置中排出后,采用升降机构驱动第一加热装置沿竖直方向向下运动,直至断开所述第一加热装置与所述第二加热装置的连接,采用平动机构驱动所述第一加热装置由定位腔的中部沿水平方向运动到所述定位腔的端部;

18.当将设置在第一加热装置内的试样更换后,采用所述平动机构驱动所述第一加热装置由所述定位腔的端部运动到所述定位腔的中部;

19.采用所述升降机构驱动所述第一加热装置沿竖直方向向上运动,直至将所述第一加热装置与所述第二加热装置连接;

20.当将工质注入到所述第二加热装置后,使用所述第二加热装置对工质进行加热,使用所述第一加热装置对所述试样进行加热;

21.采集所述试样的温度和气泡数据,并根据所述试样的温度和气泡数据获得所述试样的传热性能。

22.本发明采用上述沸腾传热测试系统,包括上述沸腾传热测试系统的技术效果,因此不再赘述。

附图说明

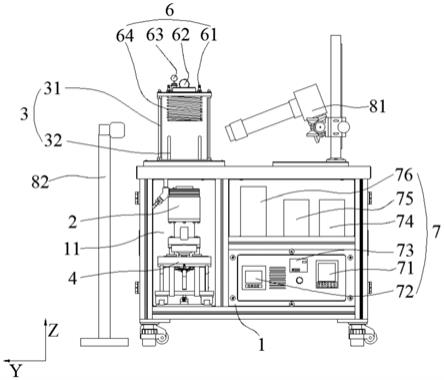

23.图1为本发明实施例的沸腾传热测试系统的结构示意图;

24.图2为本发明实施例的第一加热装置的剖视图;

25.图3为图2中a区域的放大图;

26.图4为图2中b区域的放大图;

27.图5为本发明实施例的调节装置的侧面剖视图;

28.图6为本发明实施例的调节装置的正面剖视图。

29.附图标记:

30.1、机架;11、定位腔;2、第一加热装置;21、第一加热腔;22、加热组件;221、加热块;222、第一加热棒;231、压盖;232、隔热垫;233、螺钉;24、保温棉;251、第一密封圈;252、第二密封圈;253、第三密封圈;254、密封胶;26、加热头后盖;27、后盖堵头;3、第二加热装置;31、第二加热腔;32、第二加热棒;4、调节装置;41、升降机构;411、升降螺杆;412、升降螺母;413、升降轴承;414、导向轴;42、平动机构;421、导轨;4221、滑板;4222、连接板;4223、升降板;4224、加强板;43、驱动机构;431、手轮;432、驱动轴;433、第一带轮;434、第二带轮;435、传动带;436、手轮档环;437、平键;438、带轮张紧座;441、深沟球轴承;442、轴承调整环;443、轴承外盖;45、限位支座;46、基座;47、安装角;51、第一热电偶;52、第二热电偶;6、冷凝回路系统;61、冷凝水嘴;62、压力表;63、安全阀;64、冷凝铜管;7、控制柜;71、数据采集装置;72、plc温控仪;73、设备供电装置;74、第一调压器;75、第二调压器;76、稳压器;81、摄像机;82、补光灯;9、试样。

具体实施方式

31.为使本发明的上述目的、特征和优点能够更为明显易懂,下面结合附图对本发明的具体实施例做详细的说明。

32.本文中设置有xyz坐标轴,其中x轴的正向代表前方,x轴的反向代表后方,y轴的正向代表左方,y轴的反向代表右方,z轴的正向代表上方,z轴的反向代表下方。

33.如图1和图5所示,本发明实施例公开了一种沸腾传热测试系统,包括机架1、第一加热装置2、第二加热装置3以及调节装置4,机架1上开设有定位腔11,第一加热装置2和调节装置4均适于设置在定位腔11内,第一加热装置2用于设置和加热试样9,第二加热装置3设置在机架1上,且适于与第一加热装置2连接,第二加热装置3适于设置和加热工质;

34.调节装置4包括升降机构41和平动机构42,平动机构42设置在机架1上且用于驱动第一加热装置2沿水平方向运动,升降机构41设置在平动机构42上且用于驱动第一加热装置2沿竖直方向运动。试样9的上表面的中心处设置为微纳结构。

35.沸腾传热测试过程中,第一加热装置2与第二加热装置3连接,第一加热装置2内设置的试样9浸泡在第二加热装置3内的工质中。使用第一加热装置2对试样9进行加热,试样9上表面的微纳结构与工质接触并将热量传递到工质中以产生气泡。

36.在本实施例中,在对第一加热装置2中的试样9进行更换时,先将第二加热装置3内的工质排出;之后,启动升降机构41驱动第一加热装置2沿竖直方向向下运动,断开第一加热装置2和第二加热装置3之间的连接;之后,启动平动机构42驱动第一加热装置2沿水平方向运动,由于第二加热装置2沿机架1的前后方向设置在机架1的中部,同时,定位腔11沿机架1的前后方向设置,因此第一加热装置2与第二加热装置3连接时位于定位腔11的中部,由此第一加热装置2由定位腔11的中部开始运动,直至运动到定位腔11的端部,实验人员从运动到定位腔11的端部的第一加热装置2中取出第一试样(前次测试传热性能的试样9),同时将第二试样(本次测试传热性能的试样9)设置到第一加热装置2中。

37.在将更换后的试样9的沸腾传热性能进行测试时,启动平动机构42驱动第一加热装置2沿水平方向运动,直至第一加热装置2由定位腔11的端部运动到定位腔11的中部,即运动到第二加热装置3的正下方;之后,启动升降机构41驱动第一加热装置2沿竖直方向向上运动,直至第一加热装置2和第二加热装置3连接;之后,向第二加热装置3内注入工质,以将试样9浸泡在工质内;最后,使用第一加热装置2对试样9进行加热,在试样9将热量传递到工质的过程中,在试样9上产生气泡。

38.在此基础上,沸腾传热测试系统还包括可视化装置,其中可视化装置包括摄像机81和补光灯82,摄像机81采用高速摄像机,补光灯82采用led补光灯。使用摄像机81观察第二加热装置3内的气泡,并使用补光灯82对摄像机81的视野进行补光。其中,摄像机81设置在机架1上且位于第二加热装置3的一侧;补光灯82设置在机架1上且位于第二加热装置3的另一侧,或单独设置在机架1的一侧。沸腾传热测试系统还包括测试装置,其中包括对试样9的温度进行检测的第一热电偶51和对工质的温度进行检测的第三热电偶53。

39.综上,对第一加热装置2中的试样9进行更换时,使用升降机构41驱动第一加热装置2沿竖直方向向下运动,直至断开与第二加热装置3的连接关系,再使用平动机构42驱动第一加热装置2由定位腔11的中部运动到定位腔11的端部,从而便于实验人员接触到设置在第一加热装置2,并对第一加热装置2进行拆装,便于实验人员对第一加热装置2中的试样9进行更换,进而便于对多种微纳结构的试样9进行更换和重复测试。同时,将第一加热装置2和第二加热装置3进行连接时,使用平动机构42驱动第一加热装置2沿水平运动向后运动,直至第一加热装置2运动到第二加热装置3的正下方,实现对第一加热装置2的定位,再使用升降机构41驱动第一加热装置2沿竖直运动向上运动,将第一加热装置2和第二加热装置3准确连接,可以将第一加热装置2中的试样9准确设置到第二加热装置3的工质中,提升了对试样9的传热性能测试的准确度。

40.如图2所示,可选地,第一加热装置2包括第一加热腔21、加热组件22以及装配组件,第一加热腔21设置在升降机构41上,加热组件22设置在第一加热腔21内且用于对试样9进行加热,装配组件可拆卸连接于第一加热腔21且用于设置试样9,试样9位于加热组件22的上端。加热组件22包括加热块221和第一加热棒222,加热块221设置在第一加热腔21内,且试样9设置在加热块221的上端,第一加热棒222一端与电源电连接,且另一端插接设置在加热块221内,以对加热块221进行加热,具体地,第一加热棒222设置有7根且均匀设置在加热块221内,同时第一加热棒222的功率为150w。

41.同时,第二加热装置3包括第二加热腔31和第二加热棒32,第二加热腔31设置在机架1的上端,第二加热棒32设置在第二加热腔31内,第二加热腔31的下端开设有供第一加热腔21穿过的第三通孔,第一加热装置2和第二加热装置3连接时,第一加热腔21伸入到第二加热腔31内,第一加热腔21和第三通孔同轴分布且第一加热腔21的外侧壁与第三通孔的孔壁贴合。具体地,工质设置在第二加热腔31内,第二加热腔31的上端第二加热棒32设置在第二加热腔31内且与电源电连接,以对工质进行加热。

42.同时,测试装置还包括对加热块221的温度进行检测的第二热电偶52。

43.现有技术中通常采用焊接结构将试样9设置到加热块221上,装配过程复杂,同时不易将试样9进行更换。

44.在本实施例中,将试样9设置到加热块221上时,先将试样9设置到装配组件内,再

将装配组件与第一加热腔21进行连接。而对试样9进行更换时,先断开装配组件和第一加热腔21之间的连接,再将装配组件中的试样9进行更换,最后将装配组件与第一加热腔21进行连接。由此,试样9和加热组件22之间没有进行固定连接,便于对试样9进行拆装和更换,进一步方便对多种微纳结构的试样9进行更换和重复测试。

45.如图3所示,可选地,装配组件包括压盖231,压盖231可拆卸地连接于第一加热腔21且用于设置试样9,压盖231上开设有供试样9的微纳结构穿过的第一通孔。具体地,将压盖231设置在第一加热腔21的上端,并使用螺钉233依次穿过压盖231和第一加热腔21,以将压盖231装配在第一加热腔上。其中,螺钉233采用耐高温隔热材料,例如采用peek材料制成。

46.在测试不同的微纳结构对试样9的传热性能的影响时,可以对试样9上没有微纳结构的部分进行覆盖,以隔绝试样9上没有微纳结构的部分对该测试过程的影响。

47.在本实施例中,在压盖231上开设开口朝下的容置槽,容置槽的底面位于压盖231的上端,同时,第一通孔开设在压盖231的上端且与容置槽连通。将试样9上设置有微纳结构的一面朝上的方式设置到容置槽内,则试样9的微纳结构穿过第一通孔外露于压盖231。由此,第一加热腔21伸入第二加热腔31内时,试样9浸泡在工质内,由于压盖231对试样9上没有微纳结构的部分进行了覆盖,可以仅由试样9的微纳结构向工质传递热量,由此提升测试不同微纳结构对试样9的传热性能的影响的准确度。同时,压盖231采用耐高温隔热材料,例如采用peek材料制成,可以对试样9上没有微纳结构的部分进行隔热,防止试样9上没有微纳结构的部分先加热压盖231,再由压盖231向工质传递热量,进一步提升了测试不同微纳结构对试样9的传热性能的影响的准确度。此外,现有技术中,将试样9直接装配于第一加热腔21的结构中,需要在试样9上增加与第一加热腔21配合的连接结构,耗费了更多的制作材料;而设置压盖231,可以将试样9设置为圆片状或圆盘状结构并装配到压盖231的容置槽内,由此,无需在试样9上增加连接结构,同时压盖231可以重复使用,节省了试样9和压盖231的制作材料。

48.如图3所示,可选地,装配组件还包括隔热垫232,隔热垫232设置在压盖231内且位于试样9的上端,隔热垫232上开设有供试样9的微纳结构穿过的第二通孔,第一通孔与第二通孔适于同轴分布。其中隔热垫232由硅胶材料制成,具有耐高温和隔热的作用。

49.将试样9设置在加热块221上之后,可以在试样9的边缘涂抹硅胶以对试样9的边缘进行密封,然而,由于硅胶在沸水中失效的特性,当工质加热至沸腾时,硅胶失效会导致试样9的热量由试样9和压盖231直接的间隙传递到工质内;同时,硅胶过多时,多余的硅胶可能渗透到试样9的下表面,导致试样9与加热块221之间的接触不均匀,从而导致试样9不均匀受热;此外,在对试样9进行更换时,需要对试样9边缘的硅胶进行清理,而凝固的硅胶难以清理,从而导致更换试样9的效率降低。

50.在本实施例中,在对试样9进行装配时,先将隔热垫232、试样9依次设置到压盖231内,其中,试样9上表面的微纳结构依次穿过第二通孔、第一通孔外露于压盖231,再将压盖231连接于第一加热腔21,并使用螺钉233将压盖231装配在第一加热腔21上。其中,隔热垫232在沸水中不会失效,可以防止试样9的热量由试样9和压盖231之间的间隙传递到工质内。同时,隔热垫232和试样9的表面均为平面,直接将试样9设置到加热块221上,试样9和加热块221接触面平整,保证了试样9受热均匀。此外,对试样9进行更换时,可以直接将隔热垫

232与试样9进行分离,提高了拆卸和更换效率。

51.如图2所示,优选地,第一加热装置2还包括保温棉24,保温棉24设置为筒状结构,保温棉24设置在第一加热腔21内,且保温棉24的外侧壁与第一加热腔21的内壁紧密贴合,加热块221设置在保温棉内。第一热电偶51的一端设置在试样9上,且另一端设置在保温棉24内。第二热电偶52的一端设置在加热块221内,且另一端设置在保温棉24内,其中,第二热电偶52设置有多个,且多个第二热电偶52沿竖直方向间隔设置。第三热电偶53的一端穿过压盖231并适于设置在工质内,且另一端设置在保温棉24内,在第三热电偶53上还套设四氟垫片54。

52.在本实施例中,保温棉24可以对加热块221和第一加热腔21之间进行隔热,既可以避免加热块221内的温度流失,又可以防止加热块221上过高的温度对第一加热腔21造成损坏。设置第一热电偶51,可以对试样9的温度进行检测。设置多个第二电热偶52,并将多个第二电热偶52间隔设置以对加热块221的不同位置的温度进行检测,形成温度测试的梯度,从而提升对加热块221的温度测试的准确度。设置第三热电偶53,可以对工质的温度进行检测。设置四氟垫片54,可以防止工质进入保温棉24,导致工质流失和影响保温棉24的保温效果。

53.如图4所示,可选地,第一加热装置2还包括密封组件,密封组件包括第一密封圈251,第一密封圈251设置在压盖231和第一加热腔21之间。具体地,第一密封圈251设置在压盖231的下表面和第一加热腔21的上表面之间。

54.第一加热腔21设置为倒置的筒状结构,并在第一加热腔21的上端面上开设第四通孔,以便于将加热块221由第四通孔设置到第一加热腔21内。同时,压盖231设置在第一加热腔21的上端且与第一加热腔21的边缘通过螺钉233进行装配连接,即压盖231的下表面和第一加热腔21的上表面贴合。由此,压盖231的下表面和第一加热腔21的上表面之间可能存在间隙。

55.在本实施例中,压盖231的下表面和第一加热腔21的上表面贴合,通过在压盖231的上表面和第一加热腔21的下表面之间设置第二密封圈252,可以对压盖231和第一加热腔21之间的间隙进行密封。可以防止工质从该间隙流动到试样9的位置,并防止试样9的热量从该间隙丧失,避免试样9上没有微纳结构的部分或工质内产生多余的气泡,减少试样9的传热性能测试过程中的不良因素。

56.如图2和图4所示,可选地,密封组件还包括密封胶254,密封胶254适于设置在加热组件22和第一加热腔21之间。具体地,密封胶254设置在加热块221的外侧壁和第一加热腔21的内侧壁之间。

57.在试样的传热性能测试过程中,当加热块221和第一加热腔21之间产生间隙时,工质可能由该间隙流入到第一加热腔21内,同时,加热块221的热量可能由该间隙传递到工质内。

58.在本实施例中,设置加热块221之后,在加热块221和第一加热腔21的间隙之间设置密封胶254,对加热块221和第一加热腔21之间的间隙进行密封。可以防止工质从该间隙流动到加热块221的位置,或加热块221的热量从该间隙传递到工质内,避免试样9上没有微纳结构的部分或工质内产生多余的气泡,减少试样9的传热性能测试过程中的不良因素。同时,密封胶254采用耐高温隔热材料制成。

59.如图4所示,优选地,第一加热装置2还包括第二密封圈252,并设置在加热块221的外侧壁和第一加热腔21的内侧壁之间。具体地,第二密封圈252设置在密封胶254的上端。

60.在本实施例中,在密封胶254和第一加热腔21之间设置第二密封圈252,提升对加热块221和第一加热腔21的间隙的密封效果,进一步对加热块221进行保温。同时,第二密封圈252可以对密封胶进行限位,防止其流失。

61.如图4所示,优选地,第一加热装置2还包括第三密封圈253,第三密封圈253套设在第一加热腔21的外侧壁上。

62.在本实施例中,试样9的传热性能测试过程中,第一加热腔21伸入到第二加热腔31内,并在第二加热腔31内注入工质,工质可能会从第一加热腔21的外侧壁与第二加热腔31的第三通孔的孔壁之间的间隙流出第二加热腔31。在第一加热腔21的外侧壁设置第三密封圈253,可以对第一加热腔21和第二加热腔31的连接处进行密封,防止了第二加热腔31内的工质流入到第一加热腔21内,导致工质流失。

63.如图2所示,优选地,第一加热装置2还包括加热头后盖26和后盖堵头27。

64.在本实施例中,在第一加热腔21的下端设置加热头后盖26,并在加热头后盖26的下端设置后盖堵头27,将后盖堵头27和升降机构41进行装配,可以将第一加热装置2整体装配在升降机构41上。

65.优选地,沸腾传热性能测试系统还包括冷凝水嘴61、压力表62、安全阀63以及冷凝铜管64,其中冷凝水嘴61、压力表62、安全阀63均设置在第二加热腔31上且位于第二加热腔31的外侧,冷凝铜管64设置在第二加热腔31上且位于第二加热腔31的内侧,同时冷凝水嘴61和冷凝铜管64连通。

66.在本实施例中,冷凝水嘴61连接低温恒温水槽,通过冷凝铜管64实现液滴冷凝回流;压力表62用于监测高温下系统的压力,并当压力超过设备需用压力时通过安全阀63来泄压。

67.如图1所示,优选地,沸腾传热性能测试系统还包括控制柜7,控制柜7设置在机架1上,控制柜7包括数据采集装置71、plc温控仪72以及设备供电装置73。

68.在本实施例中,数据采集装置71与第一热电偶51和第二热电偶52数据连接,用于采集试样9的温度和加热块221的温度。plc温控仪72与第三热电偶数据53连接,用于检测工质温度,并以此保持测试时工质温度恒定,其精度可以达到0.01℃。供电系统为总电源,其分别与第一加热棒222和第二加热棒32电连接,并可以保证安全供电。

69.如图1所示,优选地,控制柜7还包括第一调压器74、第二调压器75以及稳压器76,第一调压器74与第一加热棒222电连接,第二调压器75与第二加热棒32电连接,稳压器76与供电系统电连接。

70.在本实施例中,第一调压器74用于调节第一加热棒222的加热功率,实现对加热块221的快速加热,第二调压器75用于调节第二加热棒32的加热功率,可以实现对工质的快速加热,稳压器76用于稳定输出总电源的功率。

71.如图5所示,可选地,平动机构42包括导轨421和平动组件,导轨421设置在机架1上且沿前后方向水平分布,平动组件滑动连接于导轨421,升降机构41设置在平动组件上。其中,定位腔11的前后两侧开口。

72.在本实施例中,在对试样9进行更换时,使用升降机构41将第一加热腔21与第二加

热腔31分离,再驱动平动组件在导轨421上滑动,向定位腔11的前侧或后侧的开口处运动,直至运动到实验人员可以较为容易接触到的位置。当实验人员可以较为容易地接触到设置在平动组件上的升降机构41时,即可以较为容易地接触到设置在升降机构41上的第一加热腔21,由此可直接对第一加热腔21内的试样9进行更换。同时,通过将导轨421沿前后方向分布,可以根据需要将第一加热腔21移动到定位腔11的前端或后端,防止设置在机架1周侧的补光灯82等结构对试样9的更换过程造成干扰。

73.如图5所示,可选地,平动组件包括滑板4221、连接板4222以及升降板4223,滑板4221与导轨421滑动连接,连接板4222设置在滑板4221和升降板4223之间,连接板4222的一端与滑板4221连接,且另一端与升降板4223连接,升降机构41设置在升降板4223上。具体地,后盖堵头27和升降板4223进行装配连接。

74.当滑板4221和升降板4223在竖直方向位于同一轮廓范围内时,滑板4221在滑轨上滑动带动升降板4223和升降机构41沿前后方向水平运动的过程中,由于导轨421位于定位腔11的轮廓范围内,且滑板4221仅能在导轨421上滑动,因此升降机构41无法运动到定位腔11的外侧。同时,第一加热腔21设置在升降机构41上,即第一加热腔21也无法运动到定位腔11的外侧。

75.在本实施例中,在滑板4221和升降板4223之间设置连接板4222,并分别将滑板4221和升降板4223设置在连接板4222的两端,具体地,滑板4221设置在连接板4222的后侧下端,升降板4223设置在连接板4222的前侧上端,即滑板4221和升降板4223错位分布。由于升降板4223位于滑板4221的前端,滑板4221滑动到导轨421的中部时,可以带动升降板4223运动到定位腔11的外侧,即带动第一加热腔21运动到定位腔11的外侧,从而更加便于实验人员接触到第一加热腔21,并对第一加热腔21内的试样9进行更换。

76.优选地,连接板4222设置有两个,且位于滑板4221的左右两侧,同时平动组件还包括加强板4224,加强板4224设置在两个连接板4222之间。

77.在本实施例中,在两个连接板4222之间设置加强板4224,即将加强板4224的左右两端与连接板4222连接,同时将加强板4224的下端与滑板4221连接,可以提升连接板4222和滑板4221之间结构的稳定性,由此提升调节装置4整体结构的稳定性。

78.如图5所示,可选地,平动机构42还包括限位支座45,限位支座45设置有两个且均设置在机架1上,一个限位支座45位于机架1的中部,另一个限位支座45位于机架1的后端,滑板4221位于两个限位支座45之间。

79.在本实施例中,在导轨421上固定设置两个限位支座45,并将滑板4221设置在两个限位支座45之间。一方面,将试样9设置到工质内的过程中,滑板4221向后运动并滑动到导轨421的后端时,位于机架1后端的限位支座45限制滑板4221继续向后运动,此时,第一加热腔21运动到第二加热腔31的正下方,便于驱动第一加热腔21伸入第二加热腔31内。另一方面,将试样9从工质内取出过程中,滑板4221向前运动并滑动到导轨421的中部时,位于机架1中部的限位支座45限制滑板4221继续向前运动,此时,第一加热腔21位于定位腔11的外侧,实验人员对试样9的更换可以更为便捷。

80.如图5所示,优选地,平动机构42还包括基座46和安装角47,安装角47设置有两个,且分别设置在基座46的前后两端。

81.在本实施例中,基座46设置在定位腔11的底面,同时将导轨421和限位支座45设置

在基座46上,防止机架1直接承重而受损,还可以便于将调节装置4整体搬运后进行拆装。同时,利用安装角47,可以便于将调节装置4整体装配在机架1上。

82.如图5和图6所示,可选地,升降机构41包括升降螺杆411和升降螺母412,第一加热腔21与升降螺杆411连接,升降螺母412设置在升降板4223上,升降螺杆411竖直设置,且与升降螺母412螺纹连接。

83.在本实施例中,升降螺杆411与升降螺母412螺纹连接,由于升降螺杆411竖直设置,升降螺杆411相对升降螺母412转动过程中,会同时沿竖直方向运动。具体地,可以设置为,当升降螺杆411顺时针转动时,沿竖直方向向上运动,当升降螺杆411逆时针转动时,沿竖直方向向下运动。同时,由于第一加热腔21与升降螺杆411连接,因此升降螺杆411沿竖直方向运动时,可以同时带去第一加热腔21沿竖直方向运动,以此实现第一加热腔21和第二加热腔31之间的对接或分离。

84.如图6所示,优选地,升降机构41还包括升降轴承413和导向轴414,升降轴承413设置在升降板4223上,导向轴414呈竖直设置,导向轴414的上端与后盖堵头27连接,导向轴414沿竖直方向滑动连接于升降轴承413。

85.在本实施例中,升降螺杆411沿竖直方向运动时,设置在升降螺杆411上的第一加热腔21可能会产生偏移。通过在后盖堵头27上设置导向轴414,并在升降板4223上设置升降轴承413,确保导向轴414沿竖直方向运动,从而可以保证设置在导向轴414的后盖堵头27沿竖直方向运动,进而可以保证与后盖堵头27连接的第一加热腔21沿竖直方向运动。

86.如图5所示,可选地,调节装置4还包括驱动机构43,驱动结构包括手轮431、驱动轴432、第一带轮433、第二带轮434以及传动带435,驱动轴432沿竖直方向穿过升降板4223,手轮431和第一带轮433分别设置在驱动轴432的两端,第二带轮434和第一加热腔21分别设置在升降螺杆411的两端,传动带435套设在第一带轮433和第二带轮434上。

87.在本实施例中,驱动结构驱动升降螺杆411做竖直运动时,实验人员可以通过转动手轮431带动驱动轴432转动,从而带动第一带轮433转动,由于第一带轮433和第二带轮434通过传动带435连接,因此第一带轮433转动时,第二带轮434同步转动。同时,由于第二带轮434固定套设在升降螺杆411上,第二带轮434可以带动升降螺杆411转动,由于升降螺杆411和升降板4223之间螺纹连接,因此升降螺杆411转动过程中,可以同时沿竖直方向运动,当手轮431无法继续转动时,即表示第一加热腔21和第二加热腔31已经对位锁紧,即试样9的微纳结构刚好浸泡在工质内。其中,可以设置为,手轮431顺时针转动时,带动升降螺杆411顺时针转动,同时带动升降螺杆411沿竖直方向向上运动;手轮431逆时针转动时,带动升降螺杆411逆时针转动,同时带动升降螺杆411沿竖直方向向下运动。

88.如图5所示,优选地,驱动机构43还包括手轮档环436设置在手轮431上,手轮431和驱动轴432之间设置有平键437。

89.在本实施例中,在手轮431上设置手轮档环436,实验人员可以通过手轮档环436上的刻度确定升降螺杆411和第一加热腔21沿竖直方向运动的高度,便于精确将第一加热腔21和第二加热腔31进行对接。

90.如图5所示,优选地,驱动机构43还包括带轮张紧座438,以张紧传动带435。

91.如图5所示,优选地,调节装置4还包括深沟球轴承441、轴承调整环442、以及轴承外盖443,其中深沟球轴承441套设在驱动轴432上,轴承调整环44和轴承外盖443均设置在

深沟球轴承441上。

92.本发明的另一实施例公开了一种沸腾传热测试方法,包括:

93.当将工质从第二加热装置3中排出后,采用升降机构41驱动第一加热装置2沿竖直方向向下运动,直至断开第一加热装置2与第二加热装置3的连接,采用平动机构42驱动第一加热装置2由定位腔11的中部沿水平方向运动到定位腔11的端部;

94.当将设置在第一加热装置2内的试样9更换后,采用平动机构42驱动第一加热装置2由定位腔的端部运动到定位腔11的中部,具体地,第一加热装置2运动到第二加热装置3的正下方;

95.采用升降机构41驱动第一加热装置2沿竖直方向向上运动,直至第一加热装置与第二加热装置3连接;

96.当将工质注入到第二加热装置3后,使用第二加热装置3对工质进行加热至测试温度并保持恒温,再使用第一加热装置2对试样9进行加热;

97.使用可视化装置观察第二加热装置3内的气泡,使用测试装置检测试样9、加热块221以及工质的温度,根据试样9的温度、加热块221的温度以及气泡数据获得试样9的传热性能。

98.在本实施例中,第一加热装置2中的第一加热腔21内设置试样9,第二加热装置3中的第二加热腔31内设置工质,第一加热腔21伸入第二加热腔31内时,第一加热腔21的外侧壁与第二加热腔31下端的第二通孔的孔壁卡接。采用升降机构41中的升降螺杆411和升降螺母412之间的相对运动,驱动第一加热腔21沿竖直方向运动,实现第一加热腔21和第二加热腔31的对接和分离,同时,使用升降机构41驱动第一加热腔21沿竖直方向运动,可以对第一加热腔21和第二加热腔31之间的位置关系进行调节,以将试样9上表面的微纳结构浸泡在工质内,实现仅由试样9的微纳结构将热量传递到工质内,可以准确测试不同微纳结构对试样9的传热性能的影响。采用平动机构42中的滑板4221在导轨421上滑动,驱动第一加热腔21在定位腔11的中部和定位腔11的端部之间做往复运动,将第一加热腔21驱动到第二加热腔31的正下方,实现对第一加热腔21的定位,再使用升降机构41驱动第一加热腔21沿竖直运动向上运动,将第一加热腔21和第二加热腔31准确连接,可以将第一加热腔21中的试样9准确设置到第二加热腔31的工质中,提升了对试样9的传热性能测试的准确度。采用测试装置中的第一热电偶51对试样9的温度进行检测,第二热电偶52对加热块221的温度进行检测,第三热电偶53对工质的温度进行检测。

99.可选地,将设置在第一加热装置2内包括:在试样9与加热块221的接触面上涂抹导热剂,即可以在试样9的下表面涂抹锡膏。

100.在本实施例中,在试样9的下表面涂抹锡膏,再将试样9设置到加热块221上,可以减小试样9和加热块221之间的间隙,进而减小接触热阻,提升对试样9的传热性能测试的准确度。

101.优选地,沸腾传热测试方法还包括使用第二加热棒32对工质进行加热,使其达到沸点后保温一定时间排除不凝气体然后再调整工质温度至测试温度。

102.在本实施例中,通过在对试样9进行测试之前,使用设置在第二加热腔31内的第二加热棒32对设置在第二加热腔31内的工质进行加热,排除工质中的不凝空气,从而可以提升对试样9的传热性能测试的准确度。

103.虽然本公开披露如上,但本公开的保护范围并非仅限于此。本领域技术人员在不脱离本公开的精神和范围的前提下,可进行各种变更与修改,这些变更与修改均将落入本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1