一种基于探测线圈组的故障检测系统

1.本发明属于电机技术领域,更具体地,涉及一种基于探测线圈组的故障检测系统。

背景技术:

2.在电机运行过程中,可能出现多种故障,某些故障会导致电机性能下降,如转子偏心、永磁体充磁不均匀等。而某些故障会导致严重的后果,例如当电机的绕组中发生匝间短路故障时,会在短路故障发生的导体中产生远高于额定电流的短路电路。短路电流在短路故障位置附近产生大量的热量,使绕组局部的温度急剧升高,使电机的绝缘条件进一步损坏,使短路故障扩散甚至导致电机零部件融化、产生明火等更为严重的后果。

3.现有的故障检测系统通过分析探测线圈中的电压信号的峰峰值、谐波含量与相位等特征量的变化,分析电机的运行状况,判断电机内故障的类型与位置,属于延时检测策略。电机控制系统在接收到探测线圈发出的故障信号后,根据故障的类型与位置做出相应的处理。当电机绕组发生匝间短路故障时,如果不立即处理,故障将在很短的时间内扩散,造成更严重的后果。而现有的采用延时检测策略的故障检测系统都需要至少1-2个电周期的采样时间,难以满足电机对于匝间短路故障检测的需求,故障检测效率较低。

技术实现要素:

4.针对现有技术的以上缺陷或改进需求,本发明提供了一种基于探测线圈组的故障检测系统,其目的在于,将多个磁场位置相同或相反的探测线圈正反串联形成探测线圈组;利用探测线圈组感应电机内的磁场变化并生成电压信号;根据电压信号对故障进行识别和定位,由此解决现有故障探测技术检测效率低、定位速度慢的技术问题。

5.为实现上述目的,按照本发明的一个方面,提供了一种基于探测线圈组的故障检测系统,包括:

6.多个探测线圈组,每个所述探测线圈组由多个磁场位置相同或相反的探测线圈正反串联形成;每个所述探测线圈组用于感应电机内的磁场变化并生成电压信号;

7.短路检测模块,与所述多个探测线圈组连接,用于根据各个所述探测线圈组的电压信号和转子位置对短路故障进行检测、定位和切除;

8.常规检测模块,与所述多个探测线圈组连接,用于各个所述探测线圈组的电压信号和转子位置对预设故障进行检测、分析和报错;所述预设故障至少包括:磁钢充磁不均匀、转子动偏心和转子静偏心。

9.在其中一个实施例中,所述电机的各相均配置一个所述探测线圈组。

10.在其中一个实施例中,所述电机的各相绕组均配置一个所述探测线圈组。

11.在其中一个实施例中,所述电机的各个并联支路均配置一个所述探测线圈组。

12.在其中一个实施例中,将各个所述探测线圈组引出线的一端连接相连作为中性点;将所述中性点分别与所述短路检测模块和所述常规检测模块各自的中性点相连,锚定所述探测线圈组的电压信号,以减少多个所述探测线圈组的出线头数量。

13.在其中一个实施例中,所述短路检测模块采用检测-激活-切除的工作模式;当检测所述电压信号符合预设规律时激活并执行故障切除动作;当检测所述电压信号不符合所述预设规律时处于休眠状态。

14.在其中一个实施例中,所述短路检测模块包括:

15.短路触发单元,用于监测所述电压信号,当所述电压信号标识所述电机绕组内存在短路故障时,再基于转子位置确定故障位置,从而生成第一触发信号;

16.短路切除单元,与所述短路触发单元连接,用于根据所述第一触发信号在所述故障位置执行故障切除动作。

17.在其中一个实施例中,所述短路触发单元还用于实时监测所述电压信号,当所述电压信号的瞬时值符合预设规律时基于转子位置确定故障位置,并生成所述第一触发信号,所述第一触发信号携带故障位置信息和故障切除指令。

18.在其中一个实施例中,所述常规检测模块延时分析所述电压信号,当检测到故障时生成第二触发信号,并将所述第二触发信号传输给所述短路检测模块中的短路切除单元,以使其进行故障切除动作。

19.总体而言,通过本发明所构思的以上技术方案与现有技术相比,能够取得下列有益效果:

20.1、本发明提出的基于探测线圈组的故障检测系统,对于匝间短路等影响严重、需要迅速切除的故障类型采用实时检测、实时定位与实时切除的应对策略,提高故障检测系统对于匝间短路的响应速度。其中,短路检测模块将其他故障产生的探测线圈电压信号滤除,提高了系统的灵敏度与可靠性。

21.2、本发明所提出的基于探测线圈组的故障检测系统中,短路检测/切除模块与常规检测模块共用数据采集接口,降低系统的复杂程度与制造成本;

22.3、本发明将探测线圈组与各相绕组一一对应,减少了探测线圈出线头的数量,同时有利于故障检测系统定位短路故障的位置;

23.4、本发明通过采用检测-激活-切除的工作模式,在不影响响应速度的前提下,提升了系统的抗干扰能力;

24.5、本发明所提出的基于探测线圈组的故障检测系统,对于后果不严重、不需要迅速切除的故障类型采用延时检测的应对策略,拓展了故障检测系统的功能。

附图说明

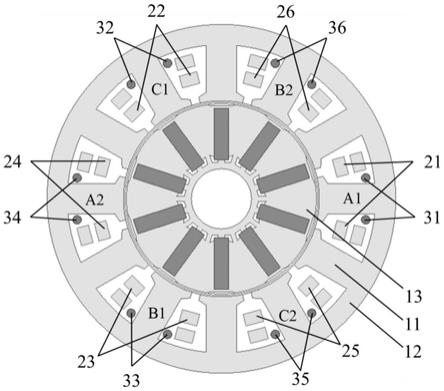

25.图1是本发明一实施例提供的探测线圈在电机内的分布图;

26.图2是本发明一实施例提供的探测线圈组外部接线方式的示意图;

27.图3是本发明一实施例提供的短路检测模块的工作流程图;

28.图4是本发明一实施例中电机控制器采用半桥拓扑时,在电机发生短路故障前后,探测线圈组的电压信号变化;

29.图5是本发明一实施例中电机控制器采用全桥拓扑时,在电机发生短路故障前后,探测线圈组的电压信号变化;

30.图6是本发明一实施例提供的常规检测模块的工作流程图;

31.图7a是本发明一实施例中电机中存在永磁体充磁不均匀时,探测线圈信号的波形

仿真图;

32.图7b是本发明一实施例中电机中存在永磁体充磁不均匀时,探测线圈信号的谐波含量仿真图;

33.图7c是本发明一实施例中电机中存在转子静偏心时,探测线圈信号的波形仿真图;

34.图7d是本发明一实施例中电机中存在转子静偏心时,探测线圈信号的谐波含量仿真图;

35.图7e是本发明一实施例中电机中存在转子动偏心时,探测线圈信号的波形仿真图;

36.图7f是本发明一实施例中电机中存在转子动偏心时,探测线圈信号的谐波含量仿真图。

具体实施方式

37.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

38.本发明提供了一种基于探测线圈组的故障检测系统,包括:

39.多个探测线圈组,每个探测线圈组由多个磁场位置相同或相反的探测线圈正反串联形成;每个探测线圈组用于感应电机内的磁场变化并生成电压信号;

40.短路检测模块,与多个探测线圈组连接,用于根据各个探测线圈组的电压信号和转子位置对短路故障进行检测、定位和切除;

41.常规检测模块,与多个探测线圈组连接,用于各个探测线圈组的电压信号和转子位置对预设故障进行检测、分析和报错;预设故障包括但不限于:磁钢充磁不均匀、转子动偏心和转子静偏心等。

42.在其中一个实施例中,电机的各相均配置一个探测线圈组。

43.在其中一个实施例中,电机的各相绕组均配置一个探测线圈组。

44.在其中一个实施例中,电机的各个并联支路均配置一个探测线圈组。

45.在其中一个实施例中,将各个探测线圈组引出线的一端连接相连作为中性点;将中性点分别与短路检测模块和常规检测模块各自的中性点相连,锚定探测线圈组的电压信号,以减少多个探测线圈组的出线头数量。

46.在其中一个实施例中,短路检测模块采用检测-激活-切除的工作模式;当检测电压信号符合预设规律时激活并执行故障切除动作;当检测电压信号不符合预设规律时处于休眠状态。

47.在其中一个实施例中,短路检测模块包括:

48.短路触发单元,用于监测电压信号,当电压信号标识电机绕组内存在短路故障时,再基于转子位置确定故障位置,从而生成第一触发信号;

49.短路切除单元,与短路触发单元连接,用于根据第一触发信号在故障位置执行故障切除动作。

50.在其中一个实施例中,短路触发单元还用于实时监测电压信号,当电压信号的瞬时值符合预设规律时基于转子位置确定故障位置,并生成第一触发信号,第一触发信号携带故障位置信息和故障切除指令。

51.在其中一个实施例中,常规检测模块延时分析电压信号,当检测到故障时生成第二触发信号,并将第二触发信号传输给短路检测模块中的短路切除单元,以使其进行故障切除动作。

52.下面以双三相12槽10极永磁同步电机为例进行进一步详细说明。电机的二维电磁结构与探测线圈在电机中的分布如图1所示,电机铁心部分1包括定子齿11、定子轭部12、永磁转子13,双三相电机绕组2包括一共六相绕组21-26,与之相对应的探测线圈系统包括六个探测线圈31-36。

53.如图2所示,探测线圈31、34正向串联组成a相探测线圈组301,探测a1绕组21与a2绕组24中是否发生短路故障。探测线圈32、35正向串联组成b相探测线圈组302,探测b1绕组22与b2绕组25中是否发生短路故障。探测线圈33、36正向串联组成c相探测线圈组303,探测探测c1绕组23与c2绕组26中是否发生短路故障。将abc三相探测线圈组301-303的正端接入检测系统的采样接口,检测电机的运行状态。abc三相探测线圈组301-303的负端相连作为中性点与检测系统中性点gnd相连,用于辅助测量。

54.图3为短路检测模块内部的信息流向示意图,当探测线圈组301-303的电压信号符合系统预定的某一特征时,短路触发单元41发出激活信号,将短路切除单元激活。短路切除单元42通过探测线圈电压信号的行为以及当时电机转子的位置,进一步确定短路故障发生的位置,并向电机控制系统5发出对应的切除指令。

55.图4为电机控制器采用半桥拓扑时,在电机发生短路故障前后,探测线圈组的电压信号变化。如图所示,当a1相绕组21发生匝间短路故障时,探测线圈组301-303的电压信号同时产生同极性的跳变,因此可以将探测线圈组的这一行为作为电机发生短路故障的标志,此时短路触发单元相短路切除单元发出激活信号。由于短路故障发生在a1相绕组21,对应的探测线圈组301中的电压信号高于其他两个探测线圈组302、303,因此可以将这一特征作为故障发生在a1相或a2相的标志,结合故障发生时电机转子所在的位置以及探测线圈组301-303的电压信号的跳变极性,从而可以进一步判断故障发生的位置为a1相绕组21,并发出相应的切除指令(短路故障发生在其他绕组时同理)。

56.图5为电机控制器采用全桥拓扑时,在电机发生短路故障前后,探测线圈组的电压信号变化。如图所示,当a1相绕组21发生匝间短路故障时,探测线圈组301的电压信号同时产生跳变,而探测线圈组302、303信号基本保持为0,因此可以将探测线圈组的这一行为作为电机发生短路故障的标志,此时短路触发单元相短路切除单元发出激活信号。结合故障发生时电机转子所在位置以及探测线圈组301电压信号的跳变极性,可以进一步判断故障发生的位置为a1相绕组21,并发出相应的切除指令(短路故障发生在其他绕组时同理)。

57.图6为常规检测模块内部的信息流向示意图,数据采集单元43采集到探测线圈组301-303的电压信号波形数据后,将波形数据传输给数据分析单元44,数据分析单元44将电压信号的某些特征值提取后传输给故障分析单元45,故障分析单元45根据电压信号中的特征值分析电机中故障的种类以及故障的程度与位置。

58.图7a是本发明一实施例中电机中存在永磁体充磁不均匀时,探测线圈信号的波形

仿真图;图7b是本发明一实施例中电机中存在永磁体充磁不均匀时,探测线圈信号的谐波含量仿真图;图7c是本发明一实施例中电机中存在转子静偏心时,探测线圈信号的波形仿真图;图7d是本发明一实施例中电机中存在转子静偏心时,探测线圈信号的谐波含量仿真图;图7e是本发明一实施例中电机中存在转子动偏心时,探测线圈信号的波形仿真图;

59.图7f是本发明一实施例中电机中存在转子动偏心时,探测线圈信号的谐波含量仿真图。通过对探测线圈组301-303的电压信号进行谐波分析,当电机内存在转子静偏心、转子动偏心以及充磁不均匀等故障时,探测电压信号中存在不同的谐波分量,因此可以将不同的谐波分量作为发生对应故障的标志,并且可以通过谐波分量的幅值与相位确定故障的严重程度与位置,从而拓展了检测系统的功能。

60.本发明提供了一种基于探测线圈组的故障检测系统,由若干个对称的探测线圈组、短路检测模块以及常规检测模块组成,该系统的短路检测模块对于短路故障采用实时检测策略以及检测-激活-切除的工作模式,同时保证了对于短路故障的响应速度与可靠性。该系统的常规检测模块对于短路故障外的其他故障采用延时检测策略,拓展了系统的功能。在对短路故障进行检测与定位时,将其他故障引起的电压信号滤除,提高系统的可靠性于抗干扰能力。

61.本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1