一种汽车轮毂检测方法与流程

1.本发明涉及汽车检测领域,尤其是涉及一种汽车轮毂检测方法。

背景技术:

2.汽车轮毂是汽车零部件的一个重要组成部分,汽车轮毂在生产加工过程中很容易产生变形,轻则轮胎不能安装上去,重则产生安全事故,因此生产完成的汽车轮毂需要检测其尺寸和变形程度,在其偏离正常值的位置做出标记,将较小偏离的汽车轮毂送回重新加工,将较大偏离的汽车轮毂报废,提高产品的合格率,减小安全隐患。

技术实现要素:

3.本发明的目的是针对现有技术中存在的上述问题,提出了一种汽车轮毂检测方法,具有在对汽车轮毂检测时标记出偏离正常值的位置,标记的颜色深度代表偏离的大小,方便后续的处理。

4.为了实现上述目的,本发明采用以下技术方案:一种汽车轮毂检测方法,其配合使用了一种汽车轮毂检测设备,该一种汽车轮毂检测设备包括设立在地面上的第一支撑板,所述第一支撑板上设有支撑装置,所述第一支撑板上端圆心处设有固定旋转装置,所述第一支撑板上端沿径向设有检测装置。

5.优选的,所述支撑装置还包括设立在第一支撑板上端检测装置下的第一滑槽,所述第一滑槽内设有第一滑块,所述第一支撑板内圆心处设有伺服电机,所述伺服电机输出端朝上。

6.优选的,所述固定旋转装置包括固设在伺服电机输出端上的第二支撑板,所述第二支撑板上部设有第一液压腔,所述第一液压腔内设有第二滑块,所述第二滑块上端中心设有第一电伸缩杆,所述第一电伸缩杆内设有第一液压道,所述第一液压道底部与第一液压腔连接,所述第一电伸缩杆上端设有径向第二液压腔,所述第一液压道上部与第二液压腔连接,所述第一液压道左右对称设有两个第三滑块。

7.优选的,所述检测装置包括固设在第一滑块上端的第三支撑板,所述第三支撑板中心远离固定旋转装置处设有第三液压腔,所述第三液压腔内设有第四滑块,所述第三液压腔与第四滑块之间连接有两个第一弹簧,所述第三支撑板内第三液压腔靠近固定旋转装置处设有第二滑槽,所述第二滑槽内设有第五滑块,所述第五滑块一端与第四滑块固定连接,所述第三支撑板内第二滑槽靠近固定旋转装置处上下对称设有两个第四液压腔,每个所述第四液压腔内设有第六滑块,每个所述第六滑块上端与第四液压腔之间连接有第二弹簧,每个所述第四液压腔上部靠近固定旋转装置处连接第二液压道,每个所述第二液压道另一端连接第五液压腔,每个所述第五液压腔朝向固定旋转装置一端设有第七滑块,每个所述第七滑块朝向固定旋转装置一端固设有第一碳块。

8.优选的,所述第三液压腔上下对称连接有第三液压道,所述第三支撑板朝向固定旋转装置上下对称设有第六液压腔,每个所述第三液压道末端分别连接第六液压腔,每个

所述第六液压腔朝向固定旋转装置设有第八滑块,每个所述第八滑块远离固定旋转装置一端与第六液压腔之间连接有第三弹簧,每个所述第八滑块朝向固定旋转装置一端上下对称设有两个第四支撑板,所述第四支撑板之间转动连接第一滚轮。

9.优选的,所述第三支撑板中心靠近固定旋转装置处设有第三滑槽,所述第三滑槽靠近固定旋转装置处设有第九滑块,所述第九滑块远离固定旋转装置一端与第三滑槽之间连接有第四弹簧,所述第九滑块靠近固定旋转装置一端上下对称设有两个第五支撑板,所述第五支撑板之间远离第九滑块一侧转动连接第二滚轮,所述第三支撑板上第五支撑板之间固设有第六支撑板,所述第六支撑板朝向第九滑块一端设有第二电伸缩杆,所述第七支撑板远离固定旋转装置上下对称设有两个第七支撑板,所述第七支撑板沿径向两侧分别设有第七液压腔,每个所述第七液压腔朝向第七支撑板一端设有第十滑块,所述第九滑块上下设有第八液压腔,所述第八液压腔与第七液压腔之间连接有第四液压道,每个所述第八液压腔靠近固定旋转装置一端设有第十一滑块,每个所述第十一滑块靠近固定旋转装置一端设有第二碳块。

10.优选的,该一种汽车轮毂检测方法包括以下步骤:s1:将待测的汽车轮毂穿过第一电伸缩杆放置在第二滑块上,第一电伸缩杆往下降压住汽车轮毂,第一滑块带着第三支撑板往圆心移动直到第一滚轮压住汽车轮毂使得第一碳块贴近汽车轮毂;s2:启动伺服电机,使得第一电伸缩杆带动汽车轮毂旋转,汽车轮毂带动第一滚轮和第二滚轮旋转;s3:当汽车轮毂偏大或者偏小时,第二滚轮带动第五支撑板往里或者外移动,使得第七液压腔中的液压油通过第四液压道进入第八液压腔中,使得第十一滑块带动第二碳块往外移动,在偏大或者偏小的位置标出上或者下的印记,印记的深浅代表偏离的大小;s4:当汽车轮毂轴度偏离时,两个第一滚轮带动第四支撑板移动,使得上或者下第四液压腔中的液压油通过第二液压道进入第五液压腔中,使得第七滑块带动第一碳块往外移动,在上偏或者下偏的位置标出上或者下的印记,印记的深浅代表偏离的大小。

11.有益效果:1.汽车轮毂在旋转检测时能够同时检测其尺寸和变形程度,有利于提高产品的合格率,降低安全隐患。

12.能够按照汽车轮毂偏大或者偏小在汽车轮毂上部或者下部做出标记。

13.能够根据汽车轮毂偏离程度以不同深浅的颜色做出标记,方便后续处理,将较小偏离的汽车轮毂送回重新加工,将较大偏离的汽车轮毂报废。

附图说明

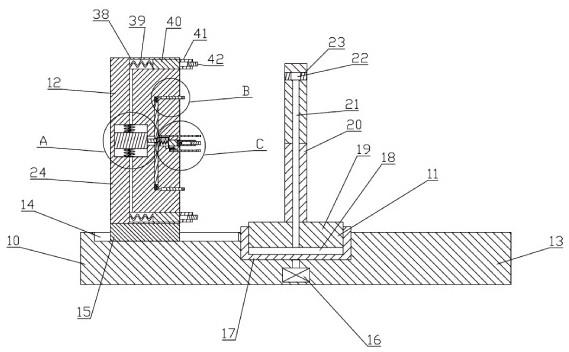

14.图1为本发明正视剖视图;图2为本发明俯视图;图3为图1中a处局部放大图;图4为图1中b处局部放大图;图5为图1中c处局部放大图;图中:10、支撑装置;11、固定旋转装置;12、检测装置;13、第一支撑板;14、第一滑

槽;15、第一滑块;16、伺服电机;17、第二支撑板;18、第一液压腔;19、第二滑块;20、第一电伸缩杆;21、第一液压道;22、第二液压腔;23、第三滑块;24、第三支撑板;25、第三液压腔;26、第四滑块;27、第一弹簧;28、第五滑块;29、第二滑槽;30、第六滑块;31、第三液压道;32、第四液压腔;33、第二弹簧;34、第二液压道;35、第五液压腔;36、第七滑块;37、第一碳块;38、第六液压腔;39、第三弹簧;40、第八滑块;41、第四支撑板;42、第一滚轮;43、第三滑槽;44、第四弹簧;45、第九滑块;46、第五支撑板;47、第二滚轮;48、第六支撑板;49、第二电伸缩杆;50、第七支撑板;51、第十滑块;52、第七液压腔;53、第四液压道;54、第八液压腔;55、第十一滑块;56、第二碳块。

具体实施方式

15.以下是本发明的具体实施例并结合附图,对本发明的技术方案作进一步的描述,但本发明并不限于这些实施例。

16.在本发明的描述中,需要说明的是,术语“内”、“下”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该发明产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

17.一种汽车轮毂检测方法,其配合使用了一种汽车轮毂检测设备,该一种汽车轮毂检测设备包括设立在地面上的第一支撑板13,第一支撑板13上设有支撑装置10,第一支撑板13上端圆心处设有固定旋转装置11,第一支撑板13上端沿径向设有检测装置12。

18.进一步的,结合附图1和2,支撑装置10还包括设立在第一支撑板13上端检测装置12下的第一滑槽14,第一滑槽14内设有第一滑块15,第一支撑板13内圆心处设有伺服电机16,伺服电机16输出端朝上。

19.进一步的,结合附图1和2,固定旋转装置11包括固设在伺服电机16输出端上的第二支撑板17,第二支撑板17上部设有第一液压腔18,第一液压腔18内设有第二滑块19,第二滑块19上端中心设有第一电伸缩杆20,第一电伸缩杆20内设有第一液压道21,第一液压道21底部与第一液压腔18连接,第一电伸缩杆20上端设有径向第二液压腔22,第一液压道21上部与第二液压腔22连接,第一液压道21左右对称设有两个第三滑块23。

20.进一步的,结合附图1、3和4,检测装置12包括固设在第一滑块15上端的第三支撑板24,第三支撑板24中心远离固定旋转装置11处设有第三液压腔25,第三液压腔25内设有第四滑块26,第三液压腔25与第四滑块26之间连接有两个第一弹簧27,第三支撑板24内第三液压腔25靠近固定旋转装置11处设有第二滑槽29,第二滑槽29内设有第五滑块28,第五滑块28一端与第四滑块26固定连接,第三支撑板24内第二滑槽29靠近固定旋转装置11处上下对称设有两个第四液压腔32,每个第四液压腔32内设有第六滑块30,每个第六滑块30上端与第四液压腔32之间连接有第二弹簧33,每个第四液压腔32上部靠近固定旋转装置11处连接第二液压道34,每个第二液压道34另一端连接第五液压腔35,每个第五液压腔35朝向固定旋转装置11一端设有第七滑块36,每个第七滑块36朝向固定旋转装置11一端固设有第一碳块37。

21.进一步的,结合附图1和2,第三液压腔25上下对称连接有第三液压道31,第三支撑

板24朝向固定旋转装置11上下对称设有第六液压腔38,每个第三液压道31末端分别连接第六液压腔38,每个第六液压腔38朝向固定旋转装置11设有第八滑块40,每个第八滑块40远离固定旋转装置11一端与第六液压腔38之间连接有第三弹簧39,每个第八滑块40朝向固定旋转装置11一端上下对称设有两个第四支撑板41,第四支撑板41之间转动连接第一滚轮42。

22.进一步的,结合附图1和5,第三支撑板24中心靠近固定旋转装置11处设有第三滑槽43,第三滑槽43靠近固定旋转装置11处设有第九滑块45,第九滑块45远离固定旋转装置11一端与第三滑槽43之间连接有第四弹簧44,第九滑块45靠近固定旋转装置11一端上下对称设有两个第五支撑板46,第五支撑板46之间远离第九滑块45一侧转动连接第二滚轮47,第三支撑板24上第五支撑板46之间固设有第六支撑板48,第六支撑板48朝向第九滑块45一端设有第二电伸缩杆49,第七支撑板50远离固定旋转装置11上下对称设有两个第七支撑板50,第七支撑板50沿径向两侧分别设有第七液压腔52,每个第七液压腔52朝向第七支撑板50一端设有第十滑块51,第九滑块45上下设有第八液压腔54,第八液压腔54与第七液压腔52之间连接有第四液压道53,每个第八液压腔54靠近固定旋转装置11一端设有第十一滑块55,每个第十一滑块55靠近固定旋转装置11一端设有第二碳块56。

23.进一步的,结合附图1、2、3、4和5,该一种汽车轮毂检测方法包括以下步骤:s1:将待测的汽车轮毂穿过第一电伸缩杆20放置在第二滑块19上,第一电伸缩杆20往下降压住汽车轮毂,第一滑块15带着第三支撑板24往圆心移动直到第一滚轮42压住汽车轮毂使得第一碳块37贴近汽车轮毂;s2:启动伺服电机16,使得第一电伸缩杆20带动汽车轮毂旋转,汽车轮毂带动第一滚轮42和第二滚轮47旋转;s3:当汽车轮毂偏大或者偏小时,第二滚轮47带动第五支撑板46往里或者外移动,使得第七液压腔52中的液压油通过第四液压道53进入第八液压腔54中,使得第十一滑块55带动第二碳块56往外移动,在偏大或者偏小的位置标出上或者下的印记,印记的深浅代表偏离的大小;s4:当汽车轮毂轴度偏离时,两个第一滚轮42带动第四支撑板41移动,使得上或者下第四液压腔32中的液压油通过第二液压道34进入第五液压腔35中,使得第七滑块36带动第一碳块37往外移动,在上偏或者下偏的位置标出上或者下的印记,印记的深浅代表偏离的大小。

24.工作原理:将待测的汽车轮毂穿过第一电伸缩杆20放置在第二滑块19上,第二滑块19往下压将第一液压腔18中的液压油通过第一液压道21压入第二液压腔22中推动打开第三滑块23,第一电伸缩杆20往下降压住汽车轮毂,第一滑块15沿着第一滑槽14往圆心移动,第一滑块15带着第三支撑板24往圆心移动直到第一滚轮42压住汽车轮毂使得第一碳块37贴近汽车轮毂。启动伺服电机16,伺服电机16输出端带动第二支撑板17旋转,第二支撑板17带动第二滑块19旋转,第二滑块19带动第一电伸缩杆20旋转,第一电伸缩杆20带动汽车轮毂旋转,汽车轮毂带动第一滚轮42和第二滚轮47旋转。

25.当汽车轮毂偏大或者偏小时,第二滚轮47带动第五支撑板46往里或者外移动,第五支撑板46带动第九滑块45往里或者外移动,第九滑块45带动第七支撑板50往里或者外移动,第七支撑板50带动第十滑块51往里或者外移动,使得第七液压腔52中的液压油通过第

四液压道53进入第八液压腔54中,推动上或者下第十一滑块55往外移动,第十一滑块55带动第二碳块56往外移动,在偏大或者偏小的位置标出上或者下的印记,印记的深浅代表偏离的大小。当汽车轮毂轴度偏离时,两个第一滚轮42带动第四支撑板41移动,第四支撑板41带动第八滑块40移动使得液压油通过第三液压道31进入或者离开第六液压腔38离开或者进入第三液压腔25,使得第四滑块26往上或者下移动,第四滑块26带动第五滑块28往上或者下移动,第五滑块28推动上或者下第六滑块30移动,使得上或者下第四液压腔32中的液压油通过第二液压道34进入第五液压腔35中,推动上或者下第七滑块36往外移动,第七滑块36带动第一碳块37往外移动,在上偏或者下偏的位置标出上或者下的印记,印记的深浅代表偏离的大小。

26.以上所述仅为本发明的实施例,并非因此限制本发明的专利保护范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1