一种线控制动系统测试试验系统及方法

1.本发明涉及线控制动技术领域,尤其是涉及一种线控制动系统测试试验系统及方法。

背景技术:

2.汽车线控制动系统(ebs、ehb、emb、epb)在传统制动系统的基础上,增加了电子控制回路与高精度传感设备,作为智能汽车底层执行机构能够对车轮制动力单独进行快速精确调节,可以集成于主动制动系统。作为智能汽车的关键零部件之一,在功能开发、匹配及验证过程中需要进行硬件在环(hil)试验。

3.根据试验对象不同可分为制动器硬件在环与车辆硬件在环,制动器硬件在环的测试可在制动器配型和制动系统调试的初期缩短研发周期,针对单个模块进行静态和动态测试,静态测试利用制动器产生的制动压力评价性能,动态测试利用制动器通过旋转摩擦元件对旋转轴产生的扭矩评价性能,车辆在环测试针对汽车制动距离、abs功能和aeb功能等进行测试,利用平板式制动试验台和反力式滚筒试验台模拟车辆在真实道路的制动行为,将装配有线控制动系统的车辆置于试验台架,可对制动过程中的车辆参数实时测试。

4.但是在车辆硬件在环的测试中,需要将线控制动系统装配到具体车辆上,不利于针对不同轴距、重量的车型进行测试,而且试验台架道路坡度、道路附着系数不易调整;在制动器静态测试中制动器没有动态运行,不能反映制动机构真实运行环境;在制动器动态测试中,有一种1/4车辆制动模拟与性能实验测试系统与方法,可以模拟不同路面制动情况,然而上述测试系统仅对单个车轮的附着系数进行模拟,无法适应车辆aeb和esc等线控制动系统相关功能对更复杂的交通环境、道路情况与车辆行为模拟的需求。

技术实现要素:

5.本发明的目的就是为了克服上述现有技术存在的缺陷而提供一种线控制动系统测试试验系统及方法。

6.本发明的目的可以通过以下技术方案来实现:

7.一种线控制动系统测试试验系统,该系统包括:

8.上位机模块:包括建模仿真单元、上位机管理单元、虚拟仪器开发单元和总线测试标定单元,用以实现线控制动系统的自动化测试;

9.通讯模块:包括总线分析仪,用以实现信息交互;

10.实时机模块:包括实时处理器板卡、通信板卡、数据采集板卡、故障注入板卡、实时机pxi控制器以及用以安装板卡的机箱;

11.线控制动模块:包括环境仓、线控制动执行器、线控制动控制器和旋转摩擦元件,用以接收需求制动压力信号并对车轮端施加制动力矩;

12.负载测功模块:包括负载测功机和负载测功机连接的测功机控制柜,负载测功机用以根据实时机模块得到的车轮转速模拟车轮旋转运动;

13.传感器模块:包括设于测功机控制柜上的转速传感器和设置在联轴器上的扭矩传感器;

14.供电模块:包括ups不间断电源、电池模拟器和可编程直流电源,用以供电。

15.所述的上位机模块通过以太网与实时机模块的实时处理器板卡连接,通过usb总线与总线分析仪连接;

16.所述的建模仿真单元用以建立车辆动力学模型和仿真测试环境,并通过以太网将车辆动力学模型装载至实时机模块;

17.所述的上位机管理单元用以将车辆动力学模型和测试用例导入实施及模块,并配置车辆动力学模型接口与通讯板卡连接,所述的上位机管理单元与其他单元联合以实现线控制动系统的自动化测试;

18.所述的虚拟仪器开发单元用以监测车辆动力学模型以及处理、显示、保存和反馈采集的测试数据,所述的测试数据为与制动系统相关的且在测试需求中需要采集的数据,测试数据包括需求制动压力、制动压力、车轮转速、车辆减速度、车轮滑移率、车辆横摆角速度、车辆制动时间和车辆制动距离;

19.所述的总线测试标定单元用以数据测量与参数标定。

20.所述的实时处理器板卡用以实时运行车辆动力学模型与控制算法,所述的车辆动力学模型的输入量为制动扭矩,输出量为车轮转速;

21.所述的数据采集板卡用以采集相关数据,所述的相关数据包括制动压力、温度、负载测功机的车轮转速和负载测功机的制动扭矩;

22.所述的通信板卡包括can通信板卡、flexray通信板卡、ethercat通信板卡和ethernet通信板卡,所述的总线通信故障包括短路和断路,以实现不同模块之间的通信和模拟总线通信故障;

23.所述的故障注入板卡用以在被测设备之间设置不同的故障,所述的被测设备包括线控制动控制器、线控制动执行器、上层控制器、传感器模块的传感器和供电模块的电源和,不同的故障包括在被测设备之间注入开路、被测设备引脚间的短路以及外部故障源故障,用以模拟多个线控制动控制器断电、单个线控制动控制器断电以及传感器输入信号与控制输出信号的漂移和噪声。

24.所述的线控制动模块的线控制动执行器、线控制动控制器和旋转摩擦元件设置在环境仓内,所述的环境仓用以模拟线控制动模块所处的环境温度和环境湿度,所述的线控制动控制器通过can通信板卡或flexray通信板卡与实时机模块连接,所述的线控制动控制器与线控制动执行器连接,以向线控制动执行器发送控制信号。

25.所述的线控制动执行器通过摩擦片与旋转摩擦元件连接,所述的旋转摩擦元件包括盘式制动器和鼓式制动器,所述的线控制动执行器通过摩擦片向旋转摩擦元件施加制动扭矩,即盘式制动器与鼓式制动器分别通过活塞与制动蹄与摩擦片接触,对盘式制动器和鼓式制动器施加扭矩,所述的旋转摩擦元件通过联轴器与负载测功机输出端连接。

26.所述的转速传感器用以测量负载测功机的车轮转速,并将其反馈至测功机控制柜,以形成车轮转速的闭环控制,所述的扭矩传感器用以测量负载测功机的车轮转速和承受的制动扭矩,并将其反馈至实时机模块中,以形成仿真闭环。

27.所述的扭矩传感器与实时机模块连接,用以检测制动扭矩并将其反馈至车辆动力

学模型,所述的实时机模块实时解算车辆动力学模型,即根据制动扭矩得到车轮转速,并通过ethercat通信板卡将车轮转速信号发送至测功机控制柜,所述的测功机控制柜基于转速环控制负载测功机的车轮转速,所述的负载测功机通过设置在负载测功机上的编码器输出实际车轮转速,并将实际车轮转速反馈至测功机控制柜,实现对车轮转速的闭环控制。

28.该系统还包括制动踏板与上层控制器,所述的制动踏板由驾驶员操作,向线控制动控制器发出需求制动压力信号,所述的上层控制器包括整车控制器、adas控制器和abs/esc控制器,所述的上层控制器通过实时机模块的can通信板卡或ethernet通信板卡与实时机模块连接,用以接收实时机模块通过通信板卡传输的车辆状态信息,所述的上层控制器与线控制动控制器通过can总线或flexray总线连接,用以向线控制动控制器发出需求制动压力信号。

29.所述的ups不间断电源为实时机模块供电,电池模拟器为负载测功机与测功机控制柜供电,可编程直流电源为线控制动模块供电。

30.一种应用如所述的线控制动系统测试试验系统的方法,该方法包括以下步骤:

31.步骤1:建立有关线控制动系统的评价指标,评价指标包括控制精度、响应速度、同步性和容错性,若包含上层控制器则评价指标还包括aeb、abs/esc的控制逻辑与控制效果,根据评价指标确定需要采集的参数信号,参数信号包括制动压力、车辆减速度、车轮滑移率和车辆横摆角速度,并根据测试需求、路面状况、是否需要主动制动介入以及前后车状态确定测试场景,根据测试过程中需要执行的动作、执行条件、时间参数和变量名称设置测试用例,测试用例包括用例id、用例名称、测试目的、测试级别、参考信息、测试环境、前提条件、测试步骤、预期结果和设计人员;

32.步骤2:测试准备,安装固定被测线控制动执行器、摩擦片和摩擦旋转元件,完成传感器、线控制动执行器和线控制动控制器间的电气连接,通过上位机模块进行软硬件接口的配置,根据测试需求配置采集测试数据的通讯方式、采集频率、显示界面和保存路径,并搭建测试操作界面,测试需求包括线控制动执行器制动性能验证和上层控制器的控制算法验证;

33.步骤3:通过建模仿真单元建立车辆动力学模型和仿真测试场景,并将车辆动力学模型通过以太网装载到实时机模块中,在车辆动力学模型配置以制动扭矩为输入量,车轮转速为输出量的车辆动力学模型,并将其下载至实时机pxi控制器中的pharlap实时系统中;

34.步骤4:针对线控制动执行器制动性能验证的测试需求,通过操作制动踏板向线控制动系统控制器发出需求制动压力信号,并接收线控制动控制器反馈的制动压力,总线测试标定单元采集测量数据并标定控制参数,完成制动压力的闭环控制,即实现对线控制动执行器制动性能的验证;

35.步骤5:针对上层控制器的控制算法验证的测试需求,实时机模块通过通信板卡将车辆状态信息传输至上层控制器,上层控制器接收车辆状态信息后,向线控制动控制器发出需求制动压力信号,线控制动控制器接受由制动踏板或上层控制器发出的需求制动压力信号,向线控制动执行器发出控制信号,使得线控制动执行器中的助力电机与阀类元件对制动压力进行控制,并通过压力传感器将实际制动压力反馈给线控制动控制器,完成制动压力的闭环控制,即实现对上层控制器的制动性能和控制算法的验证;

36.步骤6:线控制动执行器通过摩擦片向旋转摩擦元件施加制动扭矩,旋转摩擦元件通过联轴器与负载测功机的输出端连接,负载测功机的输出轴上设置的扭矩传感器对制动扭矩进行检测;

37.步骤7:实时机模块的数据采集板卡将制动扭矩以模拟量形式进行采集,并将模拟量形式的制动扭反馈至车辆动力学模型,实时机模块实时解算车辆动力学模型,根据制动扭矩得到车轮转速,将车轮转速的信号传输至测功机控制柜;

38.步骤8:测功机控制柜基于转速环控制负载测功机运行的车轮转速,负载测功机的编码器输出实际车轮转速并将其反馈至测功机控制柜,以完成车轮转速的闭环控制,实现对真实车辆的模拟;

39.步骤9:根据采集的测试数据和评价指标对线控制动系统功能实现情况、控制性能和逻辑实现情况进行分析,得到测试结果;

40.步骤10:根据测试结果与对线控制动系统的功能和控制性能的预期结果,判断测试结果是否符合要求,若是,则结束测试,若否,则分别从系统层面、软件层面和硬件层面对系统进行改进和优化,返回步骤2,再次进行测试。

41.与现有技术相比,本发明具有以下优点:

42.1、在测试中,制动器与旋转摩擦元件(制动盘或制动鼓)能够动态运行,模拟制动机构的真实运行环境;

43.2、能够对车辆动力学模型的模型参数进行调整,以验证制动器应用在不同车型上的制动性能。

44.3、能够测试应用线控制动系统的高级功能,如防抱死制动系统(abs)、车身稳定控制系统(esc)、自动制动系统(aeb)等,且道路环境与路面情况能够调整,能够测试线控制动系统的高级功能在不同的道路环境和路面情况下的表现;

45.4、测试系统的上位机与线控制动控制器进行实时通讯,配置灵活;

46.5、能够实时采集相关数据进行线控制动系统的制动性能与其他功能的标定、验证。

附图说明

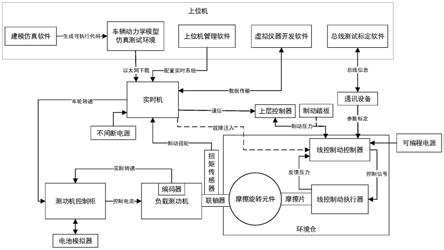

47.图1为本发明的系统结构示意图。

48.图2是本发明的测试方法流程图。

具体实施方式

49.下面结合附图和具体实施例对本发明进行详细说明。

50.实施例

51.如图1所示,本发明提供了一种线控制动模块测试试验系统,包括上位机模块、通讯模块、实时机模块、线控制动模块、负载测功模块、传感器模块和供电模块。

52.线控制动模块用以接收请求制动信号并对车轮端施加制动力矩,线控制动模块包含线控制动执行器、线控制动控制器和旋转摩擦元件(盘式制动器、鼓式制动器),摩擦元件通过联轴器与负载测功机的输出端连接;

53.负载测功模块包括负载测功机和测功机控制柜,负载测功机用以接收车辆动力学

仿真结果并模拟车轮转速,带动旋转摩擦元件进行旋转;

54.转速传感器用以测量负载测功机的转速,并将转速反馈至测功机控制柜形成测功机的车轮转速的闭环控制;

55.扭矩传感器用以测量负载测功机的转速与承受的制动扭矩,并将其反馈至实时机模块中的虚拟车辆模型形成仿真闭环;

56.实时机模块包括实时机pxi控制器、ni-pxi机箱、实时处理器板卡、can通信板卡、flexray通信板卡、ethercat通信板卡、ethernet通信板卡、daq数据采集板卡和故障注入板卡,实时处理器板卡用以实时运行虚拟车辆模型与控制算法;daq数据采集板卡用以采集相关数据,相关数据包括制动压力、温度、负载测功机的车轮转速和制动扭矩;can通信板卡用以实现不同模块之间的通信;故障注入板卡用以在上层控制器、线控制动控制器、线控制动执行器、电源和传感器之间设置不同的故障;

57.通讯模块包括canoe总线分析仪,用以实现信息交互;

58.上位机模块中装有上位机管理单元(veristand)、虚拟仪器开发单元(labview)、建模仿真单元(matlab/simulink、amesim、prescan、carsim)和总线测试标定单元(canoe/canape),veristand和labview为实验管理软件,用以为实时机模块的硬件配置通道、数据记录、激励生成和主机通信,还用以导入车辆动力学模型和控制算法,并监测仿真模型和采集测试数据,与其他单元联合以实现自动化测试,canoe/canape软件用以分析总线上数据传输的正确性。

59.环境仓用以模拟线控制动模块所处环境温度和湿度;

60.供电模块包括ups不间断电源、电池模拟器和可编程直流电源,作为测功机、线控制动执行器、转速传感器、扭矩传感器、实时机模块、上位机的电源。

61.该系统还包括制动踏板与上层控制器,所述的制动踏板由驾驶员操作向线控制动控制器发出需求制动压力信号,所述的上层控制器(整车控制器、adas控制器、abs/esc控制器等)为可选件,根据测试需求中是否考虑主动制动决定是否设置上层控制器,所述的上层控制器包括整车控制器、adas控制器和abs/esc控制器,所述的上层控制器通过实时机模块的can通信板卡或ethernet通信板卡与实时机模块连接,用以接收实时机模块通过通信板卡传输的车辆状态信息,所述的上层控制器与线控制动控制器通过can总线或flexray总线连接,用以向线控制动控制器发出需求制动压力信号。

62.线控制动模块(ebs/epb/emb)的线控制动执行器和线控制动控制器置于环境仓内,线控制动执行器通过摩擦片与旋转摩擦元件连接,线控制动控制器通过发送控制信号控制线控制动执行器进行工作,可选的上层控制器与实时机模块和线控制动控制器连接,摩擦元件通过联轴器与负载测功机输出端连接,连接轴上设有扭矩传感器,测功机控制柜控制负载测功机的运行,负载测功机设有编码器,测功机控制柜与实时机模块通过ethercat总线连接进行通信,线控制动控制器与实时机模块通过can或flexray通信板卡连接,或与总线分析仪连接,可选的上层控制器与实时机模块的can通信板卡或ethernet通信板卡连接,与线控制动控制器通过can总线或flexray总线连接,上位机与实时机模块的实时处理器板卡通过以太网连接,与总线分析仪通过usb总线连接,供电系统的ups不间断电源为实时机模块供电,电池模拟器为负载测功机与测功机控制柜供电,可编程直流电源为线控制动模块供电,线控制动控制器的电源、线控制动控制器的输出管脚和传感器的信号

线分别与故障注入板卡连接。

63.本发明的工作原理为:

64.实时机模块中运行车辆动力学模型,车辆动力学模型以制动扭矩为输入量,以车轮转速为输出量,测功机控制柜通过车轮转速环控制负载测功机运行,负载测功机的编码器输出实际车轮转速并将其反馈至测功机控制柜完成车轮转速闭环控制,线控制动控制器接受制动踏板或上层控制器发出的需求制动压力信号,向线控制动执行器发出控制信号,通过线控制动系统执行机构施加制动压力,并通过压力传感器将实际制动压力反馈给控制器,完成闭环控制。

65.线控制动执行器通过摩擦片与摩擦元件(制动盘、制动鼓)连接,通过摩擦元件向旋转摩擦元件施加制动扭矩,摩擦元件通过联轴器与负载测功机的输出端连接,负载测功机的输出轴上设置的扭矩传感器检测制动扭矩,制动扭矩以模拟量的形式通过实时机模块的a/d板卡采集,以制动扭矩量反馈给车辆实时仿真模型,实时机模块实时解算车辆动力学模型,根据制动扭矩得到车轮转速,将车轮转速的信号传输至测功机控制柜,测功机控制柜对负载测功机的转速进行控制,完成车辆模型闭环控制,以实现模拟真实车辆。

66.针对线控制动执行器的制动性能进行验证测试需求,由上位机的总线测试标定单元通过总线分析仪向线控制动控制器发出需求制动压力信号,针对整车控制器、abs/esc控制器和adas控制器等的制动相关功能控制算法验证测试需求,由实时机模块通过通讯板卡向上层控制器发送所需的车辆状态信息,由上层控制器向线控制动控制器发出需求制动压力信号,车辆动力学模型包括车身模型、轮胎模型、驱动系统模型、转向系统模型和驾驶员模型,根据需求在carsim、matlab/simulink和amesim软件中进行配置,车辆状态信息包括道路条件(包括道路附着系数、坡度)、交通环境、天气、信号灯、建筑和所需传感器信号,根据需求在carsim和prescan软件中进行配置,上位机与实时处理器板卡通过以太网连接,用以将车辆动力学模型下载至实时机模块以及配置车辆动力学模型与通讯板卡连接。

67.通过实时机模块的通信板卡模拟总线通信故障,如总线系统的短路和断路,故障注入板卡用以在被测设备之间设置不同的故障,被测设备包括线控制动控制器、线控制动执行器、上层控制器、传感器模块的传感器和供电模块的电源,不同的故障包括在被测设备之间注入开路、被测设备引脚间的短路以及外部故障源故障,用以模拟多个线控制动控制器断电、单个线控制动控制器断电以及传感器输入信号与控制输出信号的漂移和噪声。

68.整个线控制动模块置于环境仓内,环境仓模拟线控制动模块所处的温度和湿度。

69.本发明的线控制动测试方法的过程具体包括以下步骤:

70.步骤1,设计测试方案,根据测试目标与相关法规标准设计测试方案,建立有关线控制动系统的评价指标,评价指标包括控制精度、响应速度、同步性和容错性,若包含上层控制器则评价指标还包括aeb、abs/esc的控制逻辑与控制效果,根据评价指标确定需要采集的参数信号,参数信号包括制动压力、车辆减速度、车轮滑移率和车辆横摆角速度,并根据测试需求、路面状况、是否需要主动制动介入以及前后车状态确定测试场景,根据测试过程中需要执行的动作、执行条件、时间参数和变量名称设置测试用例,测试用例包括用例id、用例名称、测试目的、测试级别、参考信息、测试环境、前提条件、测试步骤、预期结果和设计人员;

71.步骤2,测试准备,安装并固定被测模块,电气连接,通过上位机的veristand和

labview软件完成软硬件接口的配置、数据的采集与监控设置以及搭建测试操作界面,在canoe/canape软件中导入dbc文件,配置监控与发送的总线信号,通过建模仿真单元搭建车辆动力学模型和仿真测试场景,生成可执行代码并下载至实时机pxi控制器中的pharlap实时系统中,确保系统正常工作;

72.步骤3,进行测试,根据相关法规标准要求和测试方案按照测试用例进行测试;

73.步骤4,根据采集的数据和评价指标对线控制动系统功能实现情况、控制性能和逻辑实现情况进行分析,得到测试结果;

74.步骤5,根据测试结果与对线控制动系统的功能和控制性能的预期结果,分别从系统层面、软件层面和硬件层面进行改进和优化,且根据需要进行再次测试。

75.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的工作人员在本发明揭露的技术范围内,可轻易想到各种等效的修改或替换,这些修改或替换都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1