生产线质检装置和方法与流程

1.本发明涉及生产线检验领域,具体地涉及一种oled载板玻璃生产线质检装置和方法。

背景技术:

2.现有生产线对于成品质量有不同的检测方法,有各种自动检测仪可以实时反馈检测结果,但是对于不能自动完成质量检测过程的生产线,需要人工逐一质检。现用技术是质检员在固定质检工位逐一判定在位产品的质量并由中控系统接收判定结果。以下情况需要找到离位产品:(1)抽检或复检指定的产品;(2)质检员误判或未判产品质量且来不及再判,产品已离位。只要生产线不停质检员就不能离位,需要其他机动人员根据质检员提供的信息跟踪查找该产品。为避免错过指定产品,可能会把相邻多个产品返回二次检验,尤其是生产线堵线严重时可能需要全部二次检验或者大量成品报废,不仅影响生产和检验效率,也会造成大量浪费。

技术实现要素:

3.本发明实施例的目的是提供一种设备,该设备能够帮助质检相关人员提交产品品质判定结果、快速定位指定的产品,并进行合理处置,还可实时提示包装人员到位产品质量情况,提高质检和包装工作效率。

4.为了实现上述目的,本发明实施例提供一种生产线质检装置,包括传送带、中控系统及沿传送带传送方向依次设置的至少一个质检工位,其中:

5.所述质检工位配置有在位检测装置、品质判定按钮和显示屏;

6.所述在位检测装置和所述中控系统相连,用于检测产品在位或离位;

7.所述品质判定按钮用于传输在位产品的品质判定结果给所述中控系统;

8.所述显示屏用于接收并显示所述中控系统传输的在位产品的编码和最近一次品质判定结果;

9.所述中控系统接收并维护管理所述生产线上产品信息,并控制所述显示屏显示内容。

10.进一步地,所述显示屏以产品编码标识在位产品,以不同底色标识该件产品当前最新一次品质判定结果。

11.进一步地,所述质检工位还包括抽检开关,所述抽检开关被触发后,向所述中控系统发送抽检信号,所述中控系统控制所述显示屏恢复初始设置并记录当前产品的抽检信息。

12.进一步地,所述质检工位还包括报警开关,所述报警开关与包装车间的报警铃相连,当所述质检工位上的产品已离位且所述报警开关被触发后,包装车间的报警铃响起,且所述中控系统控制所有后续工位的所述显示屏均显示此离位产品信息。

13.可选地,在所述质检工位之后还设有传送带工位,所述传送带工位配置有在位检

测装置、品质判定按钮和显示屏,当所述在位检测装置检测到产品在位时,所述中控系统控制所述显示屏显示在位产品的编号和当前最新品质判定结果。

14.进一步地,在所述抽检工位之后还设有包装卸载工位,所述包装卸载工位配置有在位检测装置和显示屏,当所述在位检测装置检测到产品在位时,所述中控系统控制所述显示屏显示所述在位产品的编号和当前最新品质判定结果。

15.可选的,所述生产线为oled载板玻璃生产线。

16.另一方面,本发明还揭示了一种生产线质检方法,包括以下步骤:

17.判断产品是否到达工位;

18.当产品到达所述工位时,获取关于该产品的编号信息和质量信息,并发送到位于所述工位处的显示屏进行显示;

19.在所述产品位于所述工位期间,接收关于该在位产品的质量检测判定结果,并更新所述显示屏显示的内容。

20.优选的,以不同颜色标识所述在位产品质量,并以所述显示屏底色形式显示。

21.优选的,当接收到抽检信号时,记录该产品的抽检信息并恢复该产品所在位置的所述显示屏初始设置。

22.优选的,当接收到报警信号时,打开包装车间报警铃且触发报警信号的工位之后的所有工位处的显示屏均显示触发报警信号的工位最新离位产品的信息。

23.通过上述技术方案,通过沿传送带合理设置若干质检工位、传送带工位和卸载工位,通过各质检工位、传送带工位设置的品质判定按钮可以即时改判产品质量,通过各工位设置的显示屏可以逐一显示到位产品的编号和质量判定信息,能够帮助快速准确追踪到指定的产品,帮助包装人员实时判断产品是否包装,避免生产线堵线情况,提高生产效率,减少劳动强度。

24.本发明实施例的其它特征和优点将在随后的具体实施方式部分予以详细说明。

附图说明

25.附图是用来提供对本发明实施例的进一步理解,并且构成说明书的一部分,与下面的具体实施方式一起用于解释本发明实施例,但并不构成对本发明实施例的限制。在附图中:

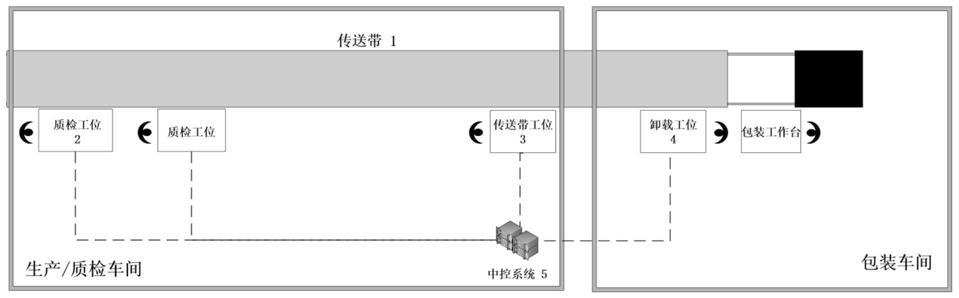

26.图1是生产线质检装置布置图

27.图2是质检工位组件配置示意图

28.图3是产品质检过程流程图

29.附图标记说明

30.1传送带

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2质检工位

31.3传送带工位

ꢀꢀꢀꢀꢀꢀꢀ

4卸载工位

32.5中控系统

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

6显示屏

33.7品质判定按钮

ꢀꢀꢀꢀꢀ

8抽检开关

34.9报警开关

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10在位检测装置

具体实施方式

35.以下结合附图对本发明实施例的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明实施例,并不用于限制本发明实施例。

36.如图1所示,本发明一实施例生产线质检装置,包括传送带1、中控系统5及沿传送带传送方向依次设置的两个质检工位2、一个传送带工位3和一个卸载工位4。

37.在质检工位2有质检员按照生产线操作规范对在位产品逐一判定品质。质检工位2至少设置一个,根据实际生产需要,可以设置多个。

38.在传送带比较长或者如图1所示传送带穿过车间墙体到其他房间的,可以设置传送带工位3。质检人员可以在传送带工位3找回已经过了质检工位2且需要复检或抽检的产品。

39.在传送带末端设置卸载工位4,卸载人员根据产品品质最终判定结果,确定产品要包装或者另外处置。

40.中控系统5接收质检员判定的品质判定结果,并且控制后续的质检工位2、传送带工位3、卸载工位4的显示设备展示在位产品最新一次品质判定结果。

41.一旦开始生产,传送带不断传送生产出的产品,因而质检工位工作员和卸载工位工作员在生产期间不允许离开工位,如果需要召回传送带上的指定产品,需要机动人员在传送带工位或者空余的质检工位找出该产品。通过合理设置所述质检工位2、传送带工位3、卸载工位4的位置和数量,能够快速、稳定的完成产品品质检测和包装,避免大量二次检测和生产线堵线的情况。

42.如图2所示,质检工位2和传送带工位3可配置在位检测装置10、品质判定按钮7、显示屏6、抽检开关8和报警开关9。卸载工位4可配置在位检测装置10和显示屏6。

43.在位检测装置10用于检测产品是否在位或离位,并在检测到所述产品到位时触发中控系统5向显示屏6发送在位产品的编码和最新一次的品质判定结果(还没判定的发送初始值)。

44.品质判定按钮7用于接收质检员输入的在位产品品质判定结果并传输给中控系统5。

45.显示屏6用于接收中控系统5传输的在位产品的编码和品质判定结果并显示。在有产品在位时,在屏幕显示产品编号,字体为黑色,以显示屏6不同背景底色标识品质判定结果,如未有判定结果显示为白色,良品显示为绿色,次品显示为黄色,废品显示为红色。在产品离位后,显示屏6显示内容清零,底色为白色。当然也可以自由定义为其他习惯的颜色或其他展示方式。

46.抽检开关8用于向中控系统5发送抽检信号,质检员发现需抽出另检的产品时触发抽检开关8,中控系统5控制显示屏6恢复初始设置并记录当前产品的抽检信息,必备查验。

47.报警开关9用于提醒包装区人员有误判品质的产品需要暂停该产品包装,报警开关9被触发后直接打开包装车间的警铃或向中控系统5发送警示信号,再由中控系统5打开包装车间的警铃。当质检员发现自己误判产品质量且产品已离位无机会改判时触发报警开关。此时包装区人员暂停包装等待质检员指示,且所有后续工位均显示此离位产品信息。

48.在传送带工位3,当在位检测装置10检测到产品在位时,触发中控系统5控制显示屏6显示在位产品的编号和当前最新的品质判定结果。质检员可以检视经过传送带工位3的

产品,根据实际情况判断,可选择抽检另盼、带回质检工位复检判定、现场复检判定,对于判错又不及改判的还可以通过触发报警开关9,通知包装区人员暂停包装。抽检、复检和报警的具体操作前文已有介绍,此处不再赘述。

49.卸载工位4工作人员可通过配置的在位检测装置10和显示屏6,查看每个在位产品的品质判定结果,并根据该结果归集产品到不同处置位置。

50.如图3所示,为一oled载板玻璃生产线的品质判定流程:

51.开始生产时,所有工位的显示屏6初始状态为:显示内容空白,底色为白色;

52.在位检测装置10检测到产品在位后,中控系统5控制显示屏6展示在位产品编号和最新一次质量判定结果对应的颜色,若还没有判定结果,继续显示白色;

53.质检员判定或再次判定在位产品品质,并通过品质判定按钮7提交给中控系统5;

54.若质检员不能确定在位产品品质判定结果,或按照生产和质检要求在位产品需要抽检,质检员触发抽检开关9,中控系统5记录抽检产品信息并控制当前显示屏6初始化;

55.若不需要抽检,在产品离位之前,质检员随时可以再次修改产品的品质判定结果;

56.在位检测装置10检测到产品离位后,中控系统5控制当前显示屏6初始化,此时若质检员发现有误判,则触发报警开关9,包装车间报警铃响,暂停包装等待质检员指示,且中控系统5控制所有后续工位的显示屏6均显示此离位产品的信息;

57.产品离位后,若质检员没发现有误判,则此产品在此工位质检结束,质检员等待下一个产品到来。

58.通过上述技术方案,沿传送带合理设置若干质检工位、传送带工位和卸载工位,通过各质检工位、传送带工位设置的品质判定按钮可以即时改判产品质量,通过各工位设置的显示屏可以逐一显示到位产品的编号和品质判定结果,能够帮助快速处置质检过程的品质判定、抽检处理、错判提醒和复检定位,准确追踪到指定的产品,并帮助包装人员实时判断产品是否包装,避免生产线堵线情况,提高生产效率,减少劳动强度。

59.另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。

60.此外,本发明的选定具有多样性,各种选择的组合只要其不违背本发明的思想,同样应当视为本发明所公开的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1