可变热负荷发动机系统热疲劳试验台的制作方法

1.本发明涉及汽车动力总成试验技术领域,具体涉及一种可变热负荷发动机系统热疲劳试验台。

背景技术:

2.发动机高温零部件可靠性开发是一项最为重要的工作,据以往气缸盖及排气歧管疲劳失效件分析,高温热疲劳为失效主因,为此针对热疲劳考核形成以下现有技术方案:

3.材料开发验证:是采用材料试样进行一定工作条件下的热疲劳验证工作;

4.零部件热疲劳验证:采用针对缸盖零件水冷条件、鼻梁区电磁感应加热的手段实现热疲劳考核;

5.整机验证:采用发动机整机条件,在发动机试验台上按冷、热循环进行考核;

6.整车验证:车辆用户市场进行验证。验证多为抽样进行拆检进行评估。

7.但上述技术方案存在以下不足:

8.材料与零部件热疲验证:利用材料试样、零部件模拟环境边界进行验证很难与发动机结构系统下的工作条件验证一致,但由于高温零件除高温热疲劳外,还存在高周疲劳,为此存在验证误差,仅能做为材料研究开发、零部件开发的基础验证;

9.发动机整机、整车验证:验证需要具备整机、整车条件,基本是在系统部件开发后再可以进行,同时需要占用发动机台架设备,资源条件成本高昴,试验也无法实现超负载运行,需要较长的试验时间;所以存在成本高、周期长的问题;也为此很难进行多方案的验证,所以存在质量相对较低的问题。

技术实现要素:

10.本发明的目的就是针对上述技术的不足,提供一种可变热负荷发动机系统热疲劳试验台,可以大大降低气缸盖、排气歧管的试验成本,提高开发质量,提高开发效率。

11.为实现上述目的,本发明所设计的可变热负荷发动机系统热疲劳试验台,包括台架,发动机放置在所述台架上,所述台架上设有驱动发动机活塞运行的电动机,所述台架上还设有循环气管路,所述循环气管路包括第一排气歧管和第二排气歧管,所述第一排气歧管与所述发动机的进气侧连接,所述第一排气歧管的另一端连有外循环进气管,所述第二排气歧管与所述发动机的排气侧连接,所述第二排气歧管的另一端连有外循环排气管,所述外循环进气管和外循环排气管上均设有闸阀,所述第一排气歧管和第二排气歧管的另一端还通过一个气路切换装置连接,所述气路切换装置内设有控制气路开闭的蝶阀,所述发动机的发动机缸盖上设有发动机制动器。

12.优选地,还包括贮气罐,所述贮气罐的出气口通过压缩气管路与所述第一排气歧管连接,所述贮气罐的进气口通过压缩气管路与空压机连接,所述空压机通过所述发动机驱动。

13.优选地,所述贮气罐上设有调压阀。

14.优选地,所述第二排气歧管上设有稳压腔,所述第一排气歧管上设有电磁换热器,通过对进气空气换热,提升进气温度,从而微调整体试验台系统热负荷,实现稳定的热负荷考核条件。

15.优选地,所述第一排气歧管通过进排气转换法兰与所述发动机的进气侧连接。

16.优选地,所述发动机包括缸体、发动机缸盖、配气机构、曲柄连杆机构、活塞、前端附件、曲通系统和冷却润滑系统,前端附件包括水泵及皮带。

17.优选地,所述台架上还设有与所述发动机连接的循环水装置、机油压力与温度控制装置。

18.优选地,所述第一排气歧管和第二排气歧管的截面为圆形,不小于所述发动机排气侧的排气歧管的截面,所述稳压腔的容积设计以试验台发动机泵气脉动仿真为依据,仿真压力脉动峰峰值≤10kpa 为限值,避免发动机在进排气管路短接条件下气缸泵气产生较大的压力脉动,所述稳压腔的两端均串联波纹管,方便安装位置偏差的微调。

19.优选地,所述气路切换装置包括气路切换腔体,所述气路切换腔体设有四个通气孔,其中两个通气孔分别与所述第一排气歧管和第二排气歧管连接,所述腔体内设有所述蝶阀,另外两个通气孔分别位于所述蝶阀的前侧和后侧,分别与一个所述闸阀连接。

20.优选地,所述电磁换热器包括中间体和设在所述中间体两端的法兰,所述法兰与所述第一排气歧管连接,所述中间体包括内部设有蜂窝体,所述中间体上绕制有电磁加热线圈,对所述蜂窝体进行加热,循环气通过所述蜂窝体进行热交换,所述电磁换热器受进气温度的设定值控制,当进气温度低于测定值时,所述电磁加热器开始工作,高于测定值时,所述电磁加热器关闭工作。

21.本发明与现有技术相比,具有以下优点:

22.1、可以实现低成本(不燃烧燃油、不需要测功机台架)、系统条件(基础机条件——无燃油、无增压与egr等复杂控制等)、量化热负荷(稳定的温度场控制、疲劳周期控制)的气缸盖、排气歧管的热疲劳考核;

23.2、低成本为实现多方案的验证提供可能,从而提高开发质量,系统条件验证为部件系统验证到整机、整车的正向开发提供技术基础,从而降低开发成本、缩短开发周期,量化热负荷为研究发动机寿命提供验证技术路径;

24.3、可以大大降低气缸盖、排气歧管的试验成本、提高开发质量、提高开发效率,并取得试验技术的大幅进步。

附图说明

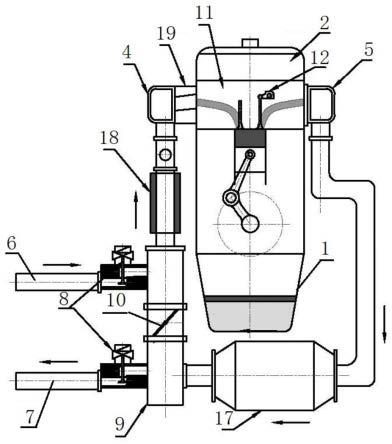

25.图1为本发明可变热负荷发动机系统热疲劳试验台的结构示意图;

26.图2为本发明可变热负荷发动机系统热疲劳试验台的侧视示意图;

27.图3为图1中电磁换热器的结构示意图;

28.图4为图3的截面图;

29.图5为试验台驱动功耗分布占比示意图;

30.图6为试验台排温与零件(缸盖)温度关系示意图;

31.图7为热负荷验证结果示意图;

32.图8热疲劳模拟工况验证结果示意图。

33.图中各部件标号如下:

34.台架1、发动机2、电动机3、第一排气歧管4、第二排气歧管5、外循环进气管6、外循环排气管7、闸阀8、气路切换装置9、蝶阀 10、发动机缸盖11、发动机制动器12、贮气罐13、压缩气管路14、空压机15、调压阀16、稳压腔17、电磁换热器18、进排气转换法兰19、中间体20、法兰21、蜂窝体22、电磁加热线圈23。

具体实施方式

35.下面结合附图和具体实施例对本发明作进一步的详细说明,结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

36.在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

37.实施例1

38.如图1及图2所示,一种可变热负荷发动机系统热疲劳试验台,包括台架1,发动机2放置在台架1上,台架1上设有驱动发动机2 活塞运行的电动机3,台架1上还设有循环气管路,循环气管路包括第一排气歧管4和第二排气歧管5,第一排气歧管4与发动机2的进气侧连接,第一排气歧管4的另一端连有外循环进气管6,第二排气歧管5与发动机2的排气侧连接,第二排气歧管5的另一端连有外循环排气管7,外循环进气管6和外循环排气管7上均设有闸阀8,第一排气歧管4和第二排气歧管5的另一端还通过一个气路切换装置9连接,气路切换装置9内设有控制气路开闭的蝶阀10,发动机 2的发动机缸盖11上设有发动机制动器12,其具备开启、关闭两种控制状态。

39.本实施例使用时,气路切换装置9为实现高温循环、降温循环功能提供条件,当高温循环时,蝶阀10开启、闸阀8关闭,实现发动机进排气路短接,发动机制动器12开启,发动机2缸内高压下泵气做功、并压缩释放产生高温气体;当降温循环时,蝶阀10关闭、闸阀8开启,实现发动机2进排气联通大气,发动机制动器12关闭,发动机2常规倒拖泵气做功。

40.另外,在切换循环时,当从高温循环进入低温循环时,维持蝶阀10开启,并打开闸阀8,关闭发动机制动器12,使空压系统卸压,然后关闭蝶阀10,进入低温循环;当从低温循环进入高温循环时,保持闸阀8开启,开启蝶阀10,然后关闭闸阀8,开启发动机制动器12,使空压系统加压,进入高温循环。

41.实施例2

42.如图1及图2所示,一种可变热负荷发动机系统热疲劳试验台,包括台架1,发动机2放置在台架1上,台架1上设有驱动发动机2 活塞运行的电动机3,台架1上还设有循环气管路,循环气管路包括第一排气歧管4和第二排气歧管5,第一排气歧管4与发动机2的进气侧连接,第一排气歧管4的另一端连有外循环进气管6,第二排气歧管5与发动机2的排气侧连接,第二排气歧管5的另一端连有外循环排气管7,外循环进气管6和外循环排气管7上均设有闸阀8,第一排气歧管4和第二排气歧管5的另一端还通过一个气路切换装置9连接,气路切换装置9内设有控制气路开闭的蝶阀10,发动机 2的发动机缸盖11上设有发动机制动器

12,其具备开启、关闭两种控制状态。

43.还包括贮气罐13,贮气罐13的出气口通过压缩气管路14与第一排气歧管4连接,贮气罐13的进气口通过压缩气管路14与空压机15连接,空压机15通过发动机2驱动。由于本试验台方案需要建立足够的爆发压力(p_pk)条件装置,模拟发动机盖缸11受力,也可以为足够的制动高压释放提供能量,试验模拟爆发压力还可以模拟发动机2实际运行的振动激励,为模拟排气歧管振动提供条件。本试验台方案通过发动机2驱动的空压机15,给贮气罐13提供压缩空气动力,压缩空气通过压缩气管路14供给至循环气管路第一排气歧管4。

44.本实施例使用时,气路切换装置9为实现高温循环、降温循环功能提供条件,当高温循环时,蝶阀10开启、闸阀8关闭,实现发动机进排气路短接,发动机制动器12开启,发动机2缸内高压下泵气做功、并压缩释放产生高温气体;当降温循环时,蝶阀10关闭、闸阀8开启,实现发动机2进排气联通大气,发动机制动器12关闭,发动机2常规倒拖泵气做功。

45.另外,在切换循环时,当从高温循环进入低温循环时,维持蝶阀10开启,并打开闸阀8,关闭发动机制动器12,使空压系统卸压,然后关闭蝶阀10,进入低温循环;当从低温循环进入高温循环时,保持闸阀8开启,开启蝶阀10,然后关闭闸阀8,开启发动机制动器12,使空压系统加压,进入高温循环。

46.实施例3

47.如图1及图2所示,一种可变热负荷发动机系统热疲劳试验台,包括台架1,发动机2放置在台架1上,台架1上设有驱动发动机2 活塞运行的电动机3,台架1上还设有循环气管路,循环气管路包括第一排气歧管4和第二排气歧管5,第一排气歧管4与发动机2的进气侧连接,第一排气歧管4的另一端连有外循环进气管6,第二排气歧管5与发动机2的排气侧连接,第二排气歧管5的另一端连有外循环排气管7,外循环进气管6和外循环排气管7上均设有闸阀8,第一排气歧管4和第二排气歧管5的另一端还通过一个气路切换装置9连接,气路切换装置9内设有控制气路开闭的蝶阀10,发动机 2的发动机缸盖11上设有发动机制动器12,其具备开启、关闭两种控制状态。

48.还包括贮气罐13,贮气罐13的出气口通过压缩气管路14与第一排气歧管4连接,贮气罐13的进气口通过压缩气管路14与空压机15连接,空压机15通过发动机2驱动。由于本试验台方案需要建立足够的爆发压力(p_pk)条件装置,模拟发动机盖缸11受力,也可以为足够的制动高压释放提供能量,试验模拟爆发压力还可以模拟发动机2实际运行的振动激励,为模拟排气歧管振动提供条件。本试验台方案通过发动机2驱动的空压机15,给贮气罐13提供压缩空气动力,压缩空气通过压缩气管路14供给至循环气管路第一排气歧管4。

49.贮气罐13上设有调压阀16,用来控制压缩空气供给压力p_in,由于p_in与p_pk存在关联,从而利用压缩空气供给条件调整实现爆压压力(缸压)的控制,当然上述压缩空气供给也可以通过常规大流量的压缩空气装置供给与控制。

50.本实施例使用时,气路切换装置9为实现高温循环、降温循环功能提供条件,当高温循环时,蝶阀10开启、闸阀8关闭,实现发动机进排气路短接,发动机制动器12开启,发动机2缸内高压下泵气做功、并压缩释放产生高温气体;当降温循环时,蝶阀10关闭、闸阀8开启,实现发动机2进排气联通大气,发动机制动器12关闭,发动机2常规倒拖泵气做功。

51.另外,在切换循环时,当从高温循环进入低温循环时,维持蝶阀10开启,并打开闸阀8,关闭发动机制动器12,使空压系统卸压,然后关闭蝶阀10,进入低温循环;当从低温循

环进入高温循环时,保持闸阀8开启,开启蝶阀10,然后关闭闸阀8,开启发动机制动器12,使空压系统加压,进入高温循环。

52.实施例4

53.如图1及图2所示,一种可变热负荷发动机系统热疲劳试验台,包括台架1,发动机2放置在台架1上,台架1上设有驱动发动机2 活塞运行的电动机3,台架1上还设有循环气管路,循环气管路包括第一排气歧管4和第二排气歧管5,第一排气歧管4与发动机2的进气侧连接,第一排气歧管4的另一端连有外循环进气管6,第二排气歧管5与发动机2的排气侧连接,第二排气歧管5的另一端连有外循环排气管7,外循环进气管6和外循环排气管7上均设有闸阀8,第一排气歧管4和第二排气歧管5的另一端还通过一个气路切换装置9连接,气路切换装置9内设有控制气路开闭的蝶阀10,发动机 2的发动机缸盖11上设有发动机制动器12,其具备开启、关闭两种控制状态。

54.还包括贮气罐13,贮气罐13的出气口通过压缩气管路14与第一排气歧管4连接,贮气罐13的进气口通过压缩气管路14与空压机15连接,空压机15通过发动机2驱动。由于本试验台方案需要建立足够的爆发压力(p_pk)条件装置,模拟发动机盖缸11受力,也可以为足够的制动高压释放提供能量,试验模拟爆发压力还可以模拟发动机2实际运行的振动激励,为模拟排气歧管振动提供条件。本试验台方案通过发动机2驱动的空压机15,给贮气罐13提供压缩空气动力,压缩空气通过压缩气管路14供给至循环气管路第一排气歧管4。

55.贮气罐13上设有调压阀16,用来控制压缩空气供给压力p_in,由于p_in与p_pk存在关联,从而利用压缩空气供给条件调整实现爆压压力(缸压)的控制,当然上述压缩空气供给也可以通过常规大流量的压缩空气装置供给与控制。

56.同时,本实施例中,第二排气歧管5上设有稳压腔17,第一排气歧管4上设有电磁换热器18,通过对进气空气换热,提升进气温度,从而微调整体试验台系统热负荷,实现稳定的热负荷考核条件。由于循环空气温度较高,第一排气歧管4通过进排气转换法兰19与发动机2的进气侧连接。

57.本实施例使用时,气路切换装置9为实现高温循环、降温循环功能提供条件,当高温循环时,蝶阀10开启、闸阀8关闭,实现发动机进排气路短接,发动机制动器12开启,发动机2缸内高压下泵气做功、并压缩释放产生高温气体;当降温循环时,蝶阀10关闭、闸阀8开启,实现发动机2进排气联通大气,发动机制动器12关闭,发动机2常规倒拖泵气做功。

58.另外,在切换循环时,当从高温循环进入低温循环时,维持蝶阀10开启,并打开闸阀8,关闭发动机制动器12,使空压系统卸压,然后关闭蝶阀10,进入低温循环;当从低温循环进入高温循环时,保持闸阀8开启,开启蝶阀10,然后关闭闸阀8,开启发动机制动器12,使空压系统加压,进入高温循环。

59.实施例5

60.如图1及图2所示,一种可变热负荷发动机系统热疲劳试验台,包括台架1,发动机2放置在台架1上,台架1上设有驱动发动机2 活塞运行的电动机3,台架1上还设有循环气管路,循环气管路包括第一排气歧管4和第二排气歧管5,第一排气歧管4与发动机2的进气侧连接,第一排气歧管4的另一端连有外循环进气管6,第二排气歧管5与发动机2的排气侧连接,第二排气歧管5的另一端连有外循环排气管7,外循环进气管6和外循环排气管7上均设有闸阀8,第一排气歧管4和第二排气歧管5的另一端还通过一个气路切换装置9连接,气路

切换装置9内设有控制气路开闭的蝶阀10,发动机 2的发动机缸盖11上设有发动机制动器12,其具备开启、关闭两种控制状态。

61.还包括贮气罐13,贮气罐13的出气口通过压缩气管路14与第一排气歧管4连接,贮气罐13的进气口通过压缩气管路14与空压机15连接,空压机15通过发动机2驱动。由于本试验台方案需要建立足够的爆发压力(p_pk)条件装置,模拟发动机盖缸11受力,也可以为足够的制动高压释放提供能量,试验模拟爆发压力还可以模拟发动机2实际运行的振动激励,为模拟排气歧管振动提供条件。本试验台方案通过发动机2驱动的空压机15,给贮气罐13提供压缩空气动力,压缩空气通过压缩气管路14供给至循环气管路第一排气歧管4。

62.贮气罐13上设有调压阀16,用来控制压缩空气供给压力p_in,由于p_in与p_pk存在关联,从而利用压缩空气供给条件调整实现爆压压力(缸压)的控制,当然上述压缩空气供给也可以通过常规大流量的压缩空气装置供给与控制。

63.同时,本实施例中,第二排气歧管5上设有稳压腔17,第一排气歧管4上设有电磁换热器18,通过对进气空气换热,提升进气温度,从而微调整体试验台系统热负荷,实现稳定的热负荷考核条件。由于循环空气温度较高,第一排气歧管4通过进排气转换法兰19与发动机2的进气侧连接。

64.本实施例中,发动机2包括缸体、发动机缸盖11、配气机构、曲柄连杆机构、活塞、前端附件、曲通系统和冷却润滑系统,这些部件除发动机缸盖11与排气歧管为设计状态,其它部件都可以采用成熟机型部件。台架1上还设有与发动机2连接的循环水装置、机油压力与温度控制装置,这些装置可以提高试验控制精度、并提高试验效率。

65.本实施例中,气路切换装置9包括气路切换腔体,气路切换腔体设有四个通气孔,其中两个通气孔分别与第一排气歧管4和第二排气歧管5连接,腔体内设有蝶阀10,另外两个通气孔分别位于蝶阀10的前侧和后侧,分别与一个闸阀8连接。

66.如图3及图4所示,电磁换热器18包括中间体20和设在中间体20两端的法兰21,法兰21与第一排气歧管4连接,中间体20包括内部设有蜂窝体22,中间体20上绕制有电磁加热线圈23,对蜂窝体22进行加热。

67.本实施例使用时,气路切换装置9为实现高温循环、降温循环功能提供条件,当高温循环时,蝶阀10开启、闸阀8关闭,实现发动机进排气路短接,发动机制动器12开启,发动机2缸内高压下泵气做功、并压缩释放产生高温气体;当降温循环时,蝶阀10关闭、闸阀8开启,实现发动机2进排气联通大气,发动机制动器12关闭,发动机2常规倒拖泵气做功。

68.另外,在切换循环时,当从高温循环进入低温循环时,维持蝶阀10开启,并打开闸阀8,关闭发动机制动器12,使空压系统卸压,然后关闭蝶阀10,进入低温循环;当从低温循环进入高温循环时,保持闸阀8开启,开启蝶阀10,然后关闭闸阀8,开启发动机制动器12,使空压系统加压,进入高温循环。

69.在上述实施例中,其设计方法包括机械结构设计、控制设计和试验台动力设计,具体说明如下:

70.机械结构设计:

71.第一排气歧管4和第二排气歧管5的截面为圆形,不小于发动机2排气侧的排气歧管的截面,可以采用高温不锈钢材料制作,壁厚按压力容器安全设计规范设计,稳压腔17的容积设计以试验台发动机泵气脉动仿真为依据,仿真压力脉动峰峰值≤10kpa为限值,稳压

腔制作材料采用钢板,稳压腔壁厚按压力容器安全设计规范设计,避免发动机2在进排气管路短接条件下气缸泵气产生较大的压力脉动,稳压腔17的两端均串联波纹管,方便安装位置偏差的微调。

72.由于循环空气温度较高,本发明采用进排气侧都采用排气歧管的形式,为此在发动机2的进气侧设计有进排气转换法兰19,此进排气转换法兰19以发动机缸盖11进排气道位置与尺寸及安装螺栓孔位置进行设计,进排气转换法兰19一端与发动机缸盖11进气道配合,另一端与第一排气歧管4配合,其间安装排气钢垫进行密封,进排气转换法兰19材料采用耐热钢12cr13,法兰厚度约20mm左右。

73.气路切换装置9包括气路切换腔体,气路切换腔体设有四个通气孔,其中两个通气孔分别与第一排气歧管4和第二排气歧管5连接,腔体内设有蝶阀10,另外两个通气孔分别位于蝶阀10的前侧和后侧,分别与一个闸阀8连接。气路切换腔体采用圆柱形,为方便闸阀8支路管路、以及循环气管路联接,都制作对应焊接管路及法兰,为此气路切换腔体内径也略大于循环气管路的管径,气路切换腔体制作材料采用钢板,气路切换腔体壁厚按压力容器安全设计规范设计。

74.蝶阀10据气路切换腔体直径设计,闸阀8有良好的密封作用,两者都具备远程控制条件,耐受工作温度为700℃。

75.电磁换热器18包括中间体20和设在中间体20两端的法兰21,法兰21与第一排气歧管4连接,中间体20包括内部设有蜂窝体22,中间体20上绕制有电磁加热线圈23,对蜂窝体22进行加热。电磁换热器18受进气温度的设定值控制,当进气温度低于测定值时电磁加热器18开始工作,高于测定值时电磁加热器18关闭工作。中间体20内径据循环气管路内径设计,中间体20长度据循环管路有效空间设计,蜂窝体22据中间体内径、长度、换热量设计,发动机额定转速工况下其阻力不高于5kpa。

76.空压机15选型可以选择适合发动机2原机匹配的空气压,并选择配套的整车压缩空气系统部件——如:贮气罐13、干燥器、联接管路等。空压机15负荷(即某压力条件下的空气流量)能力需要大于试验循环气管路漏气量、与发动机活塞漏气量总和,为此要求试验台循环气管路密闭。同时对调压阀16进行改造,方便实现试验台对进气压力远程操控。

77.控制设计:

78.其控制要点一方面是发动机制动条件下高温循环,另一方面是降温循环的控制,两者交替切换,实现热疲劳过程,循环控制过程中,高温循环会据进气温度控制电磁换热器18的控制。

79.在切换循环时,当从高温循环进入低温循环时,维持蝶阀10开启,并打开闸阀8,关闭发动机制动器12,使空压系统卸压,然后关闭蝶阀10,进入低温循环;当从低温循环进入高温循环时,保持闸阀8开启,开启蝶阀10,然后关闭闸阀8,开启发动机制动器12,使空压系统加压,进入高温循环。

80.试验台动力设计:

81.试验采用电机倒拖系统进行工作,为试验热负荷、机械负荷提供动力,需要进行试验台动力设计。如图5是本技术系统热平衡试验研究结果,表明试验台驱动功耗需要重点在水散热、附件功方面,分别说明如下:

82.水散热:其主要来源于制动高压气释放能量通过缸套、缸盖水冷散热能量,在相同

缸套、缸盖样件条件下,水散热量不会有大的优化空间,但水流量变化有利用优化水泵附件功耗;值得指出的是水散热必须保证缸套温度在安全范围内,所以水散热的优化受缸套安全温度限制。

83.附件功:试验台系统尽量减少不必要的附件功耗,本技术前文描述过试验系统包括“基本的缸体、缸盖、配气机构、曲柄连杆机构、前端附件、排气歧管、曲通系统、冷却润滑系统”,如果考虑空压机依然由发动机驱动的话,那么附件功只能在前端附件、冷却润滑系统方面进行优化,结合前述“水散热优化”冷却润滑系统需要具备良好的控制水平,所以本技术也可以采用外部循环水与机油控制装置取代水泵与机油泵,同时也取消了前端附件,对于重型柴油机水泵、机油泵及前端附件的附件功耗在额定工况下约为10kw。

84.按本试验台进排气短接形式,零件热负荷状况(零件温度)决定动力需求,试验研究表明排温与零件温度程正比例关系(参见图6),试验台系统排温与发动机制动器工作性能相关,六缸重型机制动功率达到360kw,本试验台系统至少需要具备250kw的驱动功率才能达到600℃以上排温条件,此时零件温度达到工作温度条件(如:缸盖达300℃)。

85.本技术方案条件下,如图7所示,热负荷标志指标——排温受发动机转速、发动机制动控制的影响,在中速区域、效大散热条件下可达到500℃的排温,后续通过提高发动机工作转速、减小散热等措施后,可满足高热负荷情况下的热疲劳考核条件。

86.如图8所示,排温变化可见,仅通过发动机制动器控制就可以实现较快速率的热疲劳试验,在本技术方案试验条件下将实现快速、稳定热负荷控制的热疲劳试验。

87.本发明以双排气管、稳压腔17、气路切换装置9组成发动机进排气短接结构,利用发动机制动器12、空压机15及贮气罐13、电磁换热器18实现的高热负荷控制结构,利用电气装置、辅助装置、进排气开闭式控制结构、热负荷控制结构按规定工作循环实现的热疲劳控制。

88.本发明可变热负荷发动机系统热疲劳试验台,可以实现低成本 (不燃烧燃油、不需要测功机台架)、系统条件(基础机条件——无燃油、无增压与egr等复杂控制等)、量化热负荷(稳定的温度场控制、疲劳周期控制)的气缸盖、排气歧管的热疲劳考核;低成本为实现多方案的验证提供可能,从而提高开发质量,系统条件验证为部件系统验证到整机、整车的正向开发提供技术基础,从而降低开发成本、缩短开发周期,量化热负荷为研究发动机寿命提供验证技术路径;可以大大降低气缸盖、排气歧管的试验成本、提高开发质量、提高开发效率,并取得试验技术的大幅进步。

89.最后,应当指出,以上内容是结合具体实施方式对发明所做的进一步详细说明,不能认为本发明的具体实施只局限于这些说明,对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,所做出的简单替换,都应当视为属于本本发明的保护范围。以上实施例仅是本发明较有代表性的例子。显然,本发明不限于上述实施例,还可以有许多变形。凡是依据本发明的技术实质对以上实施例所做的任何简单修改、等同变化及修饰,均应认为属于本发明的保护范围。

90.同时,需要说明的是,上述技术方案的描述是示例性的,本说明书可以以不同形式来体现,并且不应被解释为限于本文阐述的技术方案。相反,提供这些说明将使得本发明公开将是彻底和完整的,并且将向本领域技术人员充分传达本说明书所公开的范围。此外,本发明的技术方案仅由权利要求的范围限定。本发明的各种实施方案的特征可以部分地或全

部地彼此组合或者拼接,并且可以如本领域技术人员可以充分理解的以各种不同地构造来执行。本发明的实施方案可以彼此独立地执行,或者可以以相互依赖的关系一起执行。

91.对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干简单推演或替换,上述结构都应当视为属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1