工业机器人用减速器加速寿命试验方法

1.本技术具体公开一种工业机器人用减速器加速寿命试验方法。

背景技术:

2.随着自动化和智能化时代的到来,工业机器人已成为制造业中不可或缺的一环,而减速器作为机器人关节的重要组成部分,其性能对机器人起着至关重要的作用。

3.rv减速器和谐波减速器具有传动比较大、传动机构体积较小、负载能力较强、强度、刚度高、使用寿命长、运动精度高、回转误差小等很多优点,是工业机器人最常用的减速器,同时也是影响工业机器人可靠性关键因素之一,但是工业机器人用减速器寿命长且性能退化缓慢,现阶段求解工业机器人用减速器寿命困难,在正常应力下进行工业机器人减速器寿命试验所需时间、经济成本很高,故现阶段工业机器人用减速器并没有一套成型的可靠性寿命预测方法和体系,亟待改进。

技术实现要素:

4.鉴于现有技术中的上述缺陷或不足,本技术旨在提供一种工业机器人用减速器加速寿命试验方法。

5.工业机器人用减速器加速寿命试验方法,包括如下步骤:设置高于额定负载应力的第一负载应力和低于额定负载应力的第二负载应力;以第一负载应力进行加速寿命试验;计算加速寿命试验的使用寿命;以第二负载应力进行对照试验;计算对照试验的使用寿命;计算加速系数=加速寿命试验的使用寿命/对照试验的使用寿命。

6.进一步地,所述加速寿命试验还包括如下步骤:切换所述减速器以第一方向运转预设时间后卸载;切换所述减速器以第二方向运转预设时间后卸载。

7.进一步地,所述加速寿命试验还包括如下步骤:切换所述减速器以第一方向运转第一预设时间后加载至第一负载应力或第二负载应力;以第一负载应力或第二负载应力运行第二预设时间后卸载;切换所述减速器以第二方向运转第一预设时间后加载至第一负载应力或第二负载应力;以第一负载应力或第二负载应力运行第二预设时间后卸载;反复循环上述步骤。

8.进一步地,所述加速寿命试验还包括如下步骤:以第一负载应力或第二负载应力运行第二预设时间后卸载;卸载第三预设时间后,切换所述减速器以第一方向或第二方向运转。

9.进一步地,所述加速寿命试验还包括如下步骤:驱动减速器的输出端在第四预设时间内旋转第一预设角度;并在第一预设角度停留第五预设时间;驱动减速器的输出端在第四预设时间内旋转第二预设角度;并在第二预设角度停留第五预设时间;驱动减速器的输出端在第四预设时间内回旋至第一预设角度;并在第一预设角度停留第五预设时间;驱动减速器的输出端旋转至初始位置。

10.进一步地,所述加速寿命试验还包括如下步骤:设置高于额定工作温度的第一温

度应力;以第一温度应力,作为加速寿命试验的加速应力。

11.进一步地,所述加速寿命试验还包括如下步骤:设定第一温度应力包括:逐步递增的第一温度、第二温度和第三温度;间隔第六预设时间,逐步递增所述减速器的工作温度至第一温度、第二温度和第三温度。

12.进一步地,所述加速寿命试验和对照试验包括如下步骤:间隔预设时间测试减速器的各性能指标;当性能指标低于国标规定b级要求时,即为减速器失效,停止试验。

13.综上所述,本技术方案公开有一种工业机器人用减速器加速寿命试验方法,本方法结合工业机器人实际工况,设定高于额定负载应力的第一负载应力,作为减速器的加速寿命试验的加速应力,减少寿命试验时间;相应的,设定低于额定负载应力的第二负载应力,以第二负载应力进行对照试验;分别计算加速寿命试验的使用寿命和对照试验的使用寿命,即可计算加速系数。相较于现有技术而言,减速器作为工业机器人的核心零部件,其性能直接影响工业机器人的性能,但是工业机器人用减速器寿命长且性能退化缓慢,现阶段求解工业机器人用减速器寿命困难,在正常应力下进行工业机器人减速器寿命试验所需时间、经济成本很高。本方法一方面以高于额定负载应力的第一负载应力作为加速应力进行加速寿命试验,能够减少寿命试验时间,另一方面,以低于额定负载应力的第二负载应力进行对照试验,分别计算加速寿命试验的使用寿命和对照试验的使用寿命,以求得加速系数。

14.进一步地,本方法还具体地给出了加速寿命试验的其他步骤,如:切换所述减速器以第一方向运转预设时间后卸载;切换所述减速器以第二方向运转预设时间后卸载。基于此设计,在加速寿命试验中,在施加第一负载应力的同时,切换所述减速器以第一方向运转预设时间后卸载;而后,切换所述减速器以第二方向运转预设时间后卸载,往复循环。基于此设计,相较于上述技术方案而言,通过控制减速器运转方向和负载两个因素,对减速器寿命试验起到更好的加速效果。

15.进一步地,本方法还具体地给出了加速寿命试验的其他步骤,如:切换所述减速器以第一方向运转第一预设时间后加载至第一负载应力;以第一负载应力运行第二预设时间后卸载;切换所述减速器以第二方向运转第一预设时间后加载至第一负载应力;以第一负载应力运行第二预设时间后卸载;反复循环上述步骤。基于此设计,在加速寿命试验中,在施加第一负载应力的同时,切换所述减速器以第一方向运转第一预设时间后加载至第一负载应力;以第一负载应力运行第二预设时间后卸载;切换所述减速器以第二方向运转第一预设时间后加载至第一负载应力;以第一负载应力运行第二预设时间后卸载;反复循环上述步骤。基于上述设计,在加速寿命试验中,遵循如上的加载过程:首先对减速器进行正向加载(即:第一方向)至第一负载应力并在第一负载应力作用下运行第二预设时间,然后卸载,再对减速器进行反向加载(即:第二方向),与正向加载时间相同,往复循环,起到更佳的良好加速效果。优选地,在加速寿命试验中,卸载后第三预设时间后,切换所述减速器以第一方向或第二方向运转。基于此设计,使得加速过程得以更为顺畅。

16.进一步地,本方法还具体地给出了加速寿命试验的其他步骤,如:驱动减速器的输出端在第四预设时间内旋转第一预设角度;并在第一预设角度停留第五预设时间;驱动减速器的输出端在第四预设时间内旋转第二预设角度;并在第二预设角度停留第五预设时间;驱动减速器的输出端在第四预设时间内回旋至第一预设角度;并在第一预设角度停留

第五预设时间;驱动减速器的输出端旋转至初始位置。相较于现有技术而言,在第一负载应力的作用下,模拟工业机器人实际使用过程,减少了工业机器人用减速器寿命试验时间,又贴合减速器实际工作状况。

17.进一步地,本方法还具体地给出了加速寿命试验的其他步骤,如:设置高于额定工作温度的第一温度应力;以第一温度应力,作为加速寿命试验的加速应力。工业机器人工作温度为5

‑

55℃,而减速器工作过程中能够承受的温度远高于工业机器人工作温度。在不改变减速器失效机理的情况下选取减速器所能承受的最高温度作为第一温度应力,即不改变减速器润滑脂润滑状态,能够结合第一负载应力,缩短加速寿命试验的时间。

附图说明

18.通过阅读参照以下附图所作的对非限制性实施例所作的详细描述,本技术的其它特征、目的和优点将会变得更明显:图1是第一加速寿命试验的试验过程示意图;图2是对照试验的试验过程示意图;图3是第二加速寿命试验的试验过程示意图;图4是第三加速寿命试验的试验过程示意图;图5是第四加速寿命试验的试验过程示意图;图6是第五加速寿命试验的试验过程示意图;图7是第六加速寿命试验的试验过程示意图;图8是第七加速寿命试验的试验过程示意图;图9是已知的性能退化轨迹示意图。

具体实施方式

19.下面结合附图和实施例对本技术作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释相关发明,而非对该发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与发明相关的部分。

20.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本技术。

21.实施例一:工业机器人用减速器加速寿命试验方法,包括如下步骤:设置高于额定负载应力的第一负载应力和低于额定负载应力的第二负载应力;以第一负载应力进行加速寿命试验;计算加速寿命试验的使用寿命;以第二负载应力进行对照试验;计算对照试验的使用寿命;计算加速系数=加速寿命试验的使用寿命/对照试验的使用寿命。

22.其中:当以第一负载应力,也即转矩,作为加速应力时,既要起到良好的加速效果,又不能改变减速器失效机理,因此,需要严格规定减速器负载最大加载值。

23.工业机器人在实际使用过程中,会频繁的启动、停止,在其启动、停止过程中,减速器的瞬时启动、停止转矩会很大。考虑该实际的使用工况,本实施方式中优选地,设置第一负载应力应不高于其额定负载的2.5倍,起到良好的加速效果且不会改变减速器失效机理。

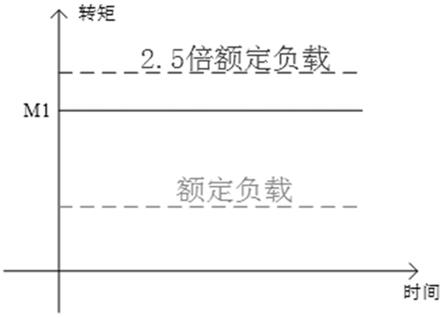

24.请参考图1,为了说明减速器加速过程中,其加速应力在额定负载与2.5倍额定负载之间,省去了上升和下降过程。本实施方式中加速寿命试验的具体步骤如下:设置高于额定负载应力的第一负载应力;其中,第一负载应力的数值应在额定负载应力与2.5倍额定负载应力之间。如图1中所示的设置高于额定负载应力的第一负载应力m1。

25.以第一负载应力进行加速寿命试验;在第一负载应力水平下,进行加速寿命试验,记录减速器性能指标,包括但不限于:传动精度随时间变化规律、刚度随时间变化规律、传动效率随时间变化规律,直至试验结束。

26.计算加速寿命试验的使用寿命。

27.请参考图2,本实施方式中对照试验的具体步骤如下:设置低于额定负载应力的第二负载应力,如图2中m所示即为第二负载应力;第二负载应力低于额定负载应力。

28.以第二负载应力进行对照试验;在第二负载应力水平下,进行对照试验,记录减速器性能指标,包括但不限于:传动精度随时间变化规律、刚度随时间变化规律、传动效率随时间变化规律,直至试验结束。

29.计算对照试验的使用寿命。

30.基于计算而得的加速寿命试验的使用寿命和对照试验的使用寿命,求解加速系数=加速寿命试验的使用寿命/对照试验的使用寿命。

31.相较于现有技术而言,减速器作为工业机器人的核心零部件,其性能直接影响工业机器人的性能,但是工业机器人用减速器寿命长且性能退化缓慢,现阶段求解工业机器人用减速器寿命困难,在正常应力下进行工业机器人减速器寿命试验所需时间、经济成本很高。本方法一方面以高于额定负载应力的第一负载应力作为加速应力进行加速寿命试验,能够减少寿命试验时间,另一方面,以低于额定负载应力的第二负载应力进行对照试验,分别计算加速寿命试验的使用寿命和对照试验的使用寿命,以求得加速系数。

32.设定本实施方式中的加速寿命试验为第一加速寿命试验,计算所得的加速系数为第一加速系数,所述第一加速系数=第一加速寿命试验的使用寿命/对照试验的使用寿命。

33.在得到所述第一加速系数后,若要获得减速器的使用寿命,可以将任一减速器按照第一加速寿命试验的过程进行试验,先得到第一加速寿命试验的使用寿命,可以求得减速器的使用寿命=第一加速寿命试验的使用寿命/第一加速系数。

34.优选地,计算加速寿命试验的使用寿命的具体方法如下所示:获取加速寿命试验中减速器样本间隔预设时间间隔时的性能退化量,所述性能指标包括:传动精度或刚度或传动效率;所述性能退化量包括:传动精度下降数值或刚度或传动效率的下降数值(此处指的是记录的试验数据)。具体地,“传动精度下降数值,即:tx(x=1,2,3......n)时刻的传动精度减去初始传动精度”;“刚度下降数值,即:初始刚度减去tx(x=1,2,3......n)时刻的刚度”“传动效率的下降数值,即初始传动效率减去tx(x=1,2,3......n)时刻的传动效率”,如表1所示:

获取表1之后,以时间为横坐标,以性能退化量为纵坐标绘制性能退化轨迹。鉴于现有已知的性能退化轨迹有三种,如图9所示,包括:线型退化轨迹、凸型退化轨迹和凹型退化轨迹。其中d

f

表示失效阈值。三种性能退化轨迹分别对应不同的性能退化轨迹模型,具体如下所示:线型退化轨迹,其性能退化轨迹模型为:其中,d

i

表示性能退化量,α

i

、β

i

表示线性退化轨迹模型的未知参数,t表示时间,i表示第i台减速器。

35.凸型退化轨迹,其性能退化轨迹模型为:其中:d

i

表示性能退化量,α

i

、β

i

表示线性退化轨迹模型的未知参数,t表示时间,i表示第i台减速器。

36.凹型退化轨迹,其性能退化轨迹模型为:其中:d

i

表示性能退化量,α

i

、β

i

表示线性退化轨迹模型的未知参数,t表示时间,i表示第i台减速器。

37.根据表1绘制的性能退化轨迹,能够直观地看出,表1中性能退化量符合哪个性能退化轨迹,代入t和di,能够求解该性能退化轨迹中的未知数,求得性能退化函数。

38.根据获得的性能退化函数,可以求出失效阈值为d

f

时的失效时间t,从而求得加速寿命试验中减速器样本的使用寿命。

39.优选地,计算对照试验的使用寿命的方法和计算加速寿命试验的使用寿命的具体方法相同。

40.优选地,当一次加速寿命试验中有多个样本同时测试时,加速寿命试验的使用寿命=多个减速器样本的使用寿命之和/减速器样本数量。

41.依次类推,当一次对照试验中有多个样本同时测试时,对照试验的的使用寿命=多个减速器样本的使用寿命之和/减速器样本数量。

42.实施例二:

工业机器人用减速器加速寿命试验方法,包括如下步骤:设置高于额定负载应力的第一负载应力和低于额定负载应力的第二负载应力;以第一负载应力进行加速寿命试验,切换所述减速器以第一方向运转预设时间后卸载,切换所述减速器以第二方向运转预设时间后卸载;计算加速寿命试验的使用寿命;以第二负载应力进行对照试验;计算对照试验的使用寿命;计算加速系数=加速寿命试验的使用寿命/对照试验的使用寿命。

43.请参考图3所示的加速寿命试验过程,具体步骤包括:设置高于额定负载应力的第一负载应力;优选地,第一负载应力数值在在额定负载应力与2.5倍额定负载应力之间。

44.以第一负载应力进行加速寿命试验,切换所述减速器以第一方向运转预设时间后卸载,切换所述减速器以第二方向运转预设时间后卸载;具体地,请参考图3,首先,对减速器进行正向加载,即:将正向加载视为第一方向加载,所述减速器以第一方向运转一定时间后加载第一负载应力,以第一负载应力运行预设时间后卸载;然后,对减速器进行反向加载,即:将反向加载视为第二方向加载,所述减速器以第二方向运转一定时间后加载第一负载应力,以第一负载应力运行预设时间后卸载,往复循环,直至试验结束。

45.计算加速寿命试验的使用寿命。

46.请参考图2所示的对照试验过程,具体步骤包括:设置低于额定负载应力的第二负载应力;以第二负载应力进行对照试验,直至试验结束。

47.计算对照试验的使用寿命。

48.计算加速系数=加速寿命试验的使用寿命/对照试验的使用寿命。

49.基于此设计,相较于上述技术方案而言,通过控制减速器运转方向和负载两个因素,在加速寿命试验中,保持较高第一负载应力下,反复切换减速器的运转方向,对减速器寿命试验起到更好的加速效果。

50.设定本实施例,图3中的加速寿命试验为第二加速寿命试验,计算所得的加速系数为第二加速系数,所述第二加速系数=第二加速寿命试验的使用寿命/对照试验的使用寿命。

51.在得到所述第二加速系数后,若要获得减速器的使用寿命,可以将任一减速器按照第二加速寿命试验的过程进行试验,先得到第二加速寿命试验的使用寿命,可以求得减速器的使用寿命=第二加速寿命试验的使用寿命/第二加速系数。

52.实施例三:与实施例二不同的是,工业机器人用减速器加速寿命试验方法,包括如下步骤:请参考图4所示的加速寿命试验过程,具体步骤包括:设置高于额定负载应力的第一负载应力;以第一负载应力进行加速寿命试验,切换所述减速器以第一方向运转第一预设时间后加载至第一负载应力;以第一负载应力运行第二预设时间后卸载;切换所述减速器以第二方向运转第一预设时间后加载至第一负载应力;以第一负载应力运行第二预设时间后

卸载;反复循环上述步骤;计算加速寿命试验的使用寿命。

53.图4中,m1的转矩值为第一负载应力;t0

‑

t1,为第一预设时间;t1

‑

t2,为第二预设时间;t2

‑

t3,为卸载时间;t3

‑

t4,为第一预设时间;t4

‑

t5,为第二预设时间;t5

‑

t6,为卸载时间;如上往复循环。

54.请参考图2所示的对照试验过程,具体步骤包括:设置低于额定负载应力的第二负载应力;以第二负载应力进行对照试验,直至试验结束。

55.计算对照试验的使用寿命。

56.计算加速系数=加速寿命试验的使用寿命/对照试验的使用寿命。

57.设定图4中的加速寿命试验为第三加速寿命试验,计算所得的加速系数为第三加速系数,所述第三加速系数=第三加速寿命试验的使用寿命/对照试验的使用寿命。

58.在得到所述第三加速系数后,若要获得减速器的使用寿命,可以将任一减速器按照第三加速寿命试验的过程进行试验,先得到第三加速寿命试验的使用寿命,可以求得减速器的使用寿命=第三加速寿命试验的使用寿命/第三加速系数。

59.实施例四:与实施例三不同的是,所述加速寿命试验包括如下步骤:以第一负载应力运行第二预设时间后卸载;卸载第三预设时间后,切换所述减速器以第一方向或第二方向运转。请参考图5,与图4不同的是,在以第一负载应力运行第二预设时间后卸载;停止第三预设时间,切换所述减速器的运转方向,即图5中m1的转矩值为第一负载应力;t0

‑

t1,为第一预设时间;t1

‑

t2,为第二预设时间;t2

‑

t3,为卸载时间;t3

‑

t4,为第三预设时间;t4

‑

t5,为第一预设时间;t5

‑

t6,为第二预设时间;t6

‑

t7,为卸载时间;t7

‑

t9,为第三预设时间。

60.如上往复循环。

61.所述对照试验包括如下步骤:请参考图2所示的对照试验过程,具体步骤包括:设置低于额定负载应力的第二负载应力;以第二负载应力进行对照试验,直至试验结束。

62.计算对照试验的使用寿命。

63.计算加速系数=加速寿命试验的使用寿命/对照试验的使用寿命。

64.设定图5中的加速寿命试验为第四加速寿命试验,计算所得的加速系数为第四加速系数,所述第四加速系数=第四加速寿命试验的使用寿命/对照试验的使用寿命。

65.在得到所述第四加速系数后,若要获得减速器的使用寿命,可以将任一减速器按照第四加速寿命试验的过程进行试验,先得到第四加速寿命试验的使用寿命,可以求得减速器的使用寿命=第四加速寿命试验的使用寿命/第四加速系数。

66.实施例五:工业机器人用减速器加速寿命试验方法,包括如下步骤:请参考图6,本实施方式中加速寿命试验的具体步骤如下:设置高于额定负载应力的第一负载应力;以第一负载应力进行加速寿命试验,驱动减速器的输出端在第四预设时间内旋转第一预设角度;并在第一预设角度停留第五预设时间;驱动减速器的输出端在第四预设时间内旋转第二预设角度;并在第二预设角度停留第五预设时间;驱动减速器的输出端在第四预设时间内回旋至第一预设角度;并在第一预设角度停留第五预设时间;驱动减速器的输出端旋转至初始位置;计算加速寿命试验的使用寿命。

67.图6中,在第一负载应力下:t0

‑

t1时间内,即:第四预设时间内,减速器输出端做加速运动,转动第一预设角度,即:j1,在t0

‑

t1时间内减速器做加速运动。

68.减速器在第一预设角度,即:j1,停留第五预设时间,即t1

‑

t2。

69.t2

‑

t3时间内,即:第四预设时间内,减速器继续做加速运动转动第二预设角度, 即:j2。

70.减速器在第二预设角度,即:j2,停留第五预设时间,即t3

‑

t4。

71.t4

‑

t5时间内,即:第四预设时间内,减速器做减速运动转动第一预设角度,即:j1。

72.减速器在第一预设角度,即:j1,停留第五预设时间,即t5

‑

t6。

73.t6

‑

t7时间内,即:第四预设时间内,减速器继续做减速运动回到最初位置。

74.请参考图2,本实施方式中对照试验的具体步骤如下:设置低于额定负载应力的第二负载应力;以第二负载应力进行对照试验,直至试验结束。

75.计算对照试验的使用寿命。

76.计算加速系数=加速寿命试验的使用寿命/对照试验的使用寿命。

77.设定图6中的加速寿命试验为第五加速寿命试验,计算所得的加速系数为第五加速系数,所述第五加速系数=第五加速寿命试验的使用寿命/对照试验的使用寿命。

78.在得到所述第五加速系数后,若要获得减速器的使用寿命,可以将任一减速器按照第五加速寿命试验的过程进行试验,先得到第五加速寿命试验的使用寿命,可以求得减速器的使用寿命=第五加速寿命试验的使用寿命/第五加速系数。

79.实施例六:工业机器人用减速器加速寿命试验方法,包括如下步骤:设置高于额定负载应力的第一负载应力和低于额定负载应力的第二负载应力;

以第一负载应力进行加速寿命试验,设置高于额定工作温度的第一温度应力;以第一温度应力,作为加速寿命试验的加速应力;计算加速寿命试验的使用寿命;以第二负载应力进行对照试验;计算对照试验的使用寿命;计算加速系数=加速寿命试验的使用寿命/对照试验的使用寿命。

80.请参考图7,本实施方式中加速寿命试验的具体步骤如下:设置高于额定负载应力的第一负载应力;以第一负载应力进行加速寿命试验,设置高于额定工作温度的第一温度应力;以第一温度应力,作为加速寿命试验的加速应力;计算加速寿命试验的使用寿命。

81.设定工业机器人额定工作温度为5

‑

55℃。

82.图7中正常温度是指:在额定工作温度区间内的任一温度值,如40℃。

83.减速器工作过程中能够承受的温度远高于工业机器人工作温度,如:rv减速器润滑脂额定工作温度度为

‑

40到130摄氏度;谐波减速器用润滑脂的额定工作温度是

‑

10到70摄氏度。

84.在不改变减速器失效机理的情况下,选取减速器所能承受的最高温度,即不改变减速器润滑脂润滑状态,rv减速器第一温度应力可为130℃,谐波减速器第一温度应力可为70℃。

85.请参考图2,本实施方式中对照试验的具体步骤如下:设置低于额定负载应力的第二负载应力;以第二负载应力进行对照试验;直至试验结束。

86.计算对照试验的使用寿命。

87.设定工业机器人额定工作温度为5

‑

55℃。

88.减速器工作过程中能够承受的温度远高于工业机器人工作温度,如:rv减速器润滑脂额定工作温度度为

‑

40到130摄氏度;谐波减速器用润滑脂的额定工作温度是

‑

10到70摄氏度。

89.对照试验中,选择rv减速器第一温度应力可为100℃,谐波减速器第一温度应力可为50℃。

90.计算加速系数=加速寿命试验的使用寿命/对照试验的使用寿命。

91.设定图7中的加速寿命试验为第六加速寿命试验,计算所得的加速系数为第六加速系数,所述第六加速系数=第六加速寿命试验的使用寿命/对照试验的使用寿命。

92.在得到所述第六加速系数后,若要获得减速器的使用寿命,可以将任一减速器按照第六加速寿命试验的过程进行试验,先得到第六加速寿命试验的使用寿命,可以求得减速器的使用寿命=第六加速寿命试验的使用寿命/第六加速系数。

93.实施例七:工业机器人用减速器加速寿命试验方法,包括如下步骤:设置高于额定负载应力的第一负载应力和低于额定负载应力的第二负载应力;以第一负载应力进行加速寿命试验,设定第一温度应力包括:逐步递增的第一温

度、第二温度和第三温度;间隔第六预设时间,逐步递增所述减速器的工作温度至第一温度t1、第二温度t2和第三温度t3;即:0

‑

t1时间内,以第一负载应力进行加速寿命试验,并设定第一温度t1,运行第六预设时间;t1

‑

t2时间内,以第一负载应力进行加速寿命试验,并设定第一温度t2,运行第六预设时间;t2

‑

t3时间内,以第一负载应力进行加速寿命试验,并设定第一温度t3,运行第六预设时间。

94.计算加速寿命试验的使用寿命;以第二负载应力进行对照试验;计算对照试验的使用寿命;计算加速系数=加速寿命试验的使用寿命/对照试验的使用寿命。

95.请参考图8,本实施方式中加速寿命试验的具体步骤如下:设置高于额定负载应力的第一负载应力;以第一负载应力进行加速寿命试验,设定第一温度应力包括:逐步递增的第一温度、第二温度和第三温度;间隔第六预设时间,逐步递增所述减速器的工作温度至第一温度、第二温度和第三温度;计算加速寿命试验的使用寿命。

96.减速器随工业机器人工作时间增加,温度逐渐上升,并趋于稳定,为更好的体现工业机器人工作过程中温度变化情况,同时减少试验时间,设置三个不同应力水平的温度,进行温度步进应力加速寿命试验,最大应力水平不高于减速器所能承受的最大温度,既能起到良好的加速效果,又能对工业机器人实际工况进行模拟。

97.如图8所示,设置第一温度t1、第二温度t2、第三温度t3三个高温度应力等级,进行温度步进应力试验,对减速器寿命试验进行加速。优选地,若为rv减速器润滑脂,第一温度t1为110摄氏度、第二温度t2为120摄氏度、第三温度t3为130摄氏度。

98.请参考图2,本实施方式中对照试验的具体步骤如下:设置低于额定负载应力的第二负载应力;以第二负载应力进行对照试验,直至试验结束;计算对照试验的使用寿命;计算加速系数=加速寿命试验的使用寿命/对照试验的使用寿命。

99.设定图8中的加速寿命试验为第七加速寿命试验,计算所得的加速系数为第七加速系数,所述第七加速系数=第七加速寿命试验的使用寿命/对照试验的使用寿命。

100.在得到所述第七加速系数后,若要获得减速器的使用寿命,可以将任一减速器按照第七加速寿命试验的过程进行试验,先得到第七加速寿命试验的使用寿命,可以求得减速器的使用寿命=第七加速寿命试验的使用寿命/第七加速系数。

101.上述任一实施方式中,所述加速寿命试验和对照试验包括如下步骤:间隔预设时间测试减速器的各性能指标;当性能指标低于国标规定b级要求时,即为减速器失效,停止试验。

102.以上描述仅为本技术的较佳实施例以及对所运用技术原理的说明。本领域技术人员应当理解,本技术中所涉及的发明范围,并不限于上述技术特征的特定组合而成的技术方案,同时也应涵盖在不脱离所述发明构思的情况下,由上述技术特征或其等同特征进行任意组合而形成的其它技术方案。例如上述特征与本技术中公开的(但不限于)具有类似功

能的技术特征进行互相替换而形成的技术方案。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1