一种铁路机车车辆用车轴产品超声波径向检测校准试块和检测方法与流程

1.本发明涉及一种(组)铁路机车车辆用车轴产品超声波径向检测校准试块。

背景技术:

2.铁路机车车辆用车轴产品属于机车车辆走行部位的重要承载部件。机车车辆在铁轨上运行时,车轴在自身承重及轮轨间冲击力的共同作用下,容易产生疲劳缺陷。当车轴疲劳失效时车轴的承载功能也随之失效,严重影响铁路运输的效率和运输的安全。通常情况下为保证机车车辆的可靠运行,对车轴产品的内在质量提出了严苛的要求,所以车轴产品内部缺陷的无损检测也显得尤为重要。tb/t 1618-2001标准适用于机车车辆用车轴产品内部缺陷的超声检测。采用该标准既能检测车轴产品内部缺陷,又能通过系列测定方法较为准确地测量出缺陷的当量。机车车辆用车轴产品如下图2所示,车轴是一根长度约2200mm,由轴颈、防尘板座、轮座、轴身四个部分组成的对称形的实心圆柱体,四个部分的直径不尽相同。采用超声波检测方法从车轴直径方向进行检测,能够有效解决车轴产品内部缺陷的检测问题。

3.经过调研,铁路机车车辆用车轴产品轴型复杂,主要表现为直径方向上的尺寸不尽相同。其中轴颈部位直径尺寸主要有φ120mm、φ125mm、φ130mm、φ135mm、φ160mm、φ165mm、φ170mm、φ175mm、φ180mm共计9种;防尘板座部位直径尺寸主要有φ160mm、φ165mm、φ170mm、φ175mm、φ180mm、φ185mm共计6种;轮座部位直径尺寸主要有φ200mm、φ205mm、φ210mm、φ215mm、φ220mm共计5种;轴身部位直径尺寸主要有φ170mm、φ175mm、φ180mm、φ185mm共计4种。因此,需要制作一组不同直径的铁路机车车辆用车轴产品超声波径向检测校准试块,然后依据不同直径的校准试块上人工缺陷当量的准确传递来进行不同直径车轴产品的检测和判定。

技术实现要素:

4.本发明的目的就是为了解决车轴内部缺陷的检测问题,提供一种铁路机车车辆用车轴产品超声波径向检测校准试块,以供车轴产品超声波检测之用。本发明为达到上述目的所采用的技术方案是:一种铁路机车车辆用车轴产品超声波径向检测校准试块和检测方法,校准试块是一个由15种不同直径的超声波径向检测校准试块组成的集合体,它包括

5.平底孔深度(校准声程)分别为:44mm、110mm、176mm,平底孔孔径为:ф3mm的超声波径向检测校准试块(1);

6.平底孔深度(校准声程)分别为:43mm、107.5mm、172mm,平底孔孔径为:ф3mm的超声波径向检测校准试块(2);

7.平底孔深度(校准声程)分别为:42mm、105mm、168mm,平底孔孔径为:ф3mm的超声波径向检测校准试块(3);

8.平底孔深度(校准声程)分别为:41mm、102.5mm、164mm,平底孔孔径为:ф3mm的超

声波径向检测校准试块(4);

9.平底孔深度(校准声程)分别为:40mm、100mm、160mm,平底孔孔径为:ф3mm的超声波径向检测校准试块(5);

10.平底孔深度(校准声程)分别为:37mm、92.5mm、148mm,平底孔孔径为:ф3mm的超声波径向检测校准试块(6);

11.平底孔深度(校准声程)分别为:36mm、90mm、144mm,平底孔孔径为:ф3mm的超声波径向检测校准试块(7);

12.平底孔深度(校准声程)分别为:35mm、87.5mm、140mm,平底孔孔径为:ф3mm和深度为10mm、孔径为ф7mm、120

°

的锥孔组成的超声波径向检测校准试块(8);

13.平底孔深度(校准声程)分别为:34mm、85mm、136mm,平底孔孔径为:ф3mm的超声波径向检测校准试块(9);

14.平底孔深度(校准声程)分别为:33mm、82.5mm、132mm,平底孔孔径为:ф3mm的超声波径向检测校准试块(10);

15.平底孔深度(校准声程)分别为:32mm、80mm、128mm,平底孔孔径为:ф3mm的超声波径向检测校准试块(11);

16.平底孔深度(校准声程)分别为:27mm、67.5mm、108mm,平底孔孔径为:ф3mm的超声波径向检测校准试块(12);

17.平底孔深度(校准声程)分别为:26mm、65mm、104mm,平底孔孔径为:ф3mm的超声波径向检测校准试块(13);

18.平底孔深度(校准声程)分别为:25mm、62.5mm、100mm,平底孔孔径为:ф3mm的超声波径向检测校准试块(14);

19.平底孔深度(校准声程)分别为:24mm、60mm、96mm,平底孔孔径为:ф3mm的超声波径向检测校准试块(15);

20.仪器校准的方法分为超声波径向探伤(径向缺陷检测)距离波幅曲线制作和底波衰减法检测灵敏度设定;具体方法为:

21.步骤1、超声波径向探伤距离波幅曲线制作:

22.根据被检测车轴的直径,选择相同直径的校准试块进行距离波幅曲线的制作。举例说明距离波幅曲线制作方法:在试块的检测面上均匀涂抹耦合剂,将超声波探头放置在试块的检测面上,移动探头找到试块上的孔的最大反射回波,调整到满屏的50%高度,作标记点1;再分别对试块上的其他两个孔进行探测,找到最大反射回波并调整到满屏的50%高度,作相应的标记点2和标记点3;圆滑连接1、2、3点,并延长到整个探测范围,即完成了径向探伤距离波幅曲线的制作;

23.步骤2,底面回波衰减法检测灵敏度设定:

24.在试块的检测面上均匀涂抹耦合剂,将超声波探头放置在试块的检测面上,移动探头找到试块底面上的孔位置处试块底面回波的最大反射回波并调整到满屏的50%高度,即为底面回波衰减法检测灵敏度;

25.步骤3,tb/t 1618-2001标准规定车轴超声波径向探伤检测灵敏度为ф3mm平底孔,即以ф3mm平底孔制作超声波径向探伤距离波幅曲线,对车轴产品实施超声波径向探伤;制作好距离波幅曲线后,检测时,在车轴外圆柱平直部位的探伤扫查面上涂刷耦合剂,

耦合剂与校准仪器时为相同的耦合剂;探头在被检工件上移动速度不应大于150mm/s,相邻两次扫查应相互重叠约为探头晶片尺寸的15%;探伤要扫查到所有规定的探伤部位,当检测发现缺陷时,找到缺陷最高反射波位置,此时观察并记录缺陷最高反射波的波幅高度和缺陷的具体位置,然后根据标准对所记录的缺陷进行合格与否的判定,判定方法如下:

26.a、以车轴中心线为准,在0.25d范围(d为成品车轴轴颈尺寸)内发现缺陷时,用底面回波衰减法进行复探。若第一次底面回波低于示波屏垂直刻度满幅度的50%,车轴不合格,否则合格;

27.b、在0.25d范围外,缺陷反射波高不应高于同距离处φ3mm直径的平底孔反射波高;

28.c、在0.25d范围外,缺陷反射波高小于同距离处φ3mm当量平底孔反射波高时,用底面回波衰减去进行复探。若第一次底面回波低于示波屏垂直刻度满幅度的50%,车轴不合格,否则合格。

29.本发明的有益效果是:本发明通过制作一组铁路机车车辆用车轴产品超声波径向检测校准试块来实现不同直径车轴超声波径向检测时量值的准确传递,从而有效解决了不同直径车轴内部缺陷的超声波检测和判定问题。同时还具有检测速度快,检测成本低等优点。

附图说明

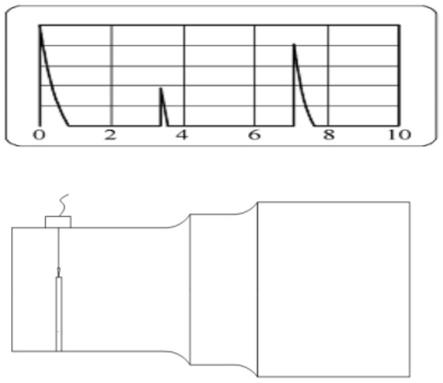

30.图1为超声波检测原理图。

31.图2为距离波幅曲线示意图。

32.图3为车轴产品超声波径向检测校准试块示意图。

33.图4为车轴产品超声波径向检测校准试块制作尺寸表。

34.附图标记说明:1、校准试块1;2、校准试块2;3、校准试块3;4、校准试块4;5、校准试块5;6、校准试块6;7、校准试块7;8、校准试块8,;9校准试块9;10校准试块10;11校准试块11;12校准试块12;13校准试块13;14校准试块14;15校准试块15.。

具体实施方式

35.为使本发明的上述目的、特征和优点能够更加浅显易懂,下面结合附图对本发明的具体实施方式做详细的说明。在下面的描述中阐述了很多具体细节以便于充分理解本发明。但是本发明能够以很多不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似改进,因此本发明不受下面公开的具体实施例的限制。

36.一种铁路机车车辆用车轴产品超声波径向检测校准试块和检测方法,校准试块是一个由15种不同直径的超声波径向检测校准试块组成的集合体,超声波径向检测校准试块制作及使用的基本原理为:采用材质、热处理状态与被检测的车轴产品完全相同,表面状态、型式尺寸与被检测的车轴产品相同或相近的试块坯料进行试块制作,以确保检测时量值传递的准确性,它包括:

37.平底孔深度(校准声程)分别为:44mm、110mm、176mm,平底孔孔径为:ф3mm的超声波径向检测校准试块1(1);

38.平底孔深度(校准声程)分别为:43mm、107.5mm、172mm,平底孔孔径为:ф3mm的超

声波径向检测校准试块2(2);

39.平底孔深度(校准声程)分别为:42mm、105mm、168mm,平底孔孔径为:ф3mm的超声波径向检测校准试块3(3);

40.平底孔深度(校准声程)分别为:41mm、102.5mm、164mm,平底孔孔径为:ф3mm的超声波径向检测校准试块4(4);

41.平底孔深度(校准声程)分别为:40mm、100mm、160mm,平底孔孔径为:ф3mm的超声波径向检测校准试块5(5);

42.平底孔深度(校准声程)分别为:37mm、92.5mm、148mm,平底孔孔径为:ф3mm的超声波径向检测校准试块6(6);

43.平底孔深度(校准声程)分别为:36mm、90mm、144mm,平底孔孔径为:ф3mm的超声波径向检测校准试块7(7);

44.平底孔深度(校准声程)分别为:35mm、87.5mm、140mm,平底孔孔径为:ф3mm和深度为10mm、孔径为ф7mm、120

°

的锥孔组成的超声波径向检测校准试块8(8);平底孔深度(校准声程)分别为:34mm、85mm、136mm,平底孔孔径为:ф3mm的超声波径向检测校准试块9(9);

45.平底孔深度(校准声程)分别为:33mm、82.5mm、132mm,平底孔孔径为:ф3mm的超声波径向检测校准试块10(10);

46.平底孔深度(校准声程)分别为:32mm、80mm、128mm,平底孔孔径为:ф3mm的超声波径向检测校准试块11(11);

47.平底孔深度(校准声程)分别为:27mm、67.5mm、108mm,平底孔孔径为:ф3mm的超声波径向检测校准试块12(12);

48.平底孔深度(校准声程)分别为:26mm、65mm、104mm,平底孔孔径为:ф3mm的超声波径向检测校准试块13(13);

49.平底孔深度(校准声程)分别为:25mm、62.5mm、100mm,平底孔孔径为:ф3mm的超声波径向检测校准试块14(14);

50.平底孔深度(校准声程)分别为:24mm、60mm、96mm,平底孔孔径为:ф3mm的超声波径向检测校准试块15(15);

51.制作时根据被检测车轴产品的检测需求,分别制作不同直径的径向检测校准试块用于不同直径车轴的检测。校准试块上的人工缺陷依据tb/t 1618-2001技术标准规定制作成不同部位、不同埋藏深度、相同孔径的平底孔。检测校准时,当超声波从探头进入试块内部后会继续向前传播,声波在传播过程中如果遇到缺陷(平底孔)和试块反射面时会产生反射,反射波则沿着原路径返回到探头,探头接收到反射波的能量后转变成电信号即荧光屏上的反射波(包括:缺陷反射波和试块反射面反射波)。此时,通过观察荧光屏上反射波的位置和高度就能够准确确定平底孔的埋藏深度和大小以及试块反射面的情况,这样就能达到仪器校准和产品检测的目的。如图1所示。

52.tb/t 1618-2001标准规定实施车轴超声波径向检测时需要将径向缺陷检测和底波衰减法检测相结合。所以根据标准规定,仪器校准的方法分为超声波径向探伤(径向缺陷检测)距离波幅曲线制作和底波衰减法检测灵敏度设定。具体方法为:

53.步骤1,超声波径向探伤距离波幅曲线制作:

54.根据被检测车轴的直径,选择相同直径的校准试块进行距离波幅曲线的制作。举

例说明距离波幅曲线制作方法(以试块1为例):在试块1的检测面上均匀涂抹耦合剂,将超声波探头放置在试块1的检测面上,移动探头找到试块1上的1号孔(孔径ф3mm)的最大反射回波,调整到满屏的50%高度,作标记点1;再分别对试块1上的2号孔(孔径ф3mm)和3号孔(孔径ф3mm)进行探测,找到2号孔(孔径ф3mm)、3号孔(孔径ф3mm)的最大反射回波并调整到满屏的50%高度,作相应的标记点2和标记点3;圆滑连接1、2、3点,并延长到整个探测范围,即完成了以孔径为ф3mm为基准的径向探伤距离波幅曲线的制作,距离波幅曲线示意图见图3。

55.步骤2,底面回波衰减法检测灵敏度设定:

56.在试块8的检测面上均匀涂抹耦合剂,将超声波探头放置在试块8的检测面上,移动探头找到试块8上的4号孔(120

°

的锥孔,孔径ф7mm)位置处试块底面回波的最大反射回波并调整到满屏的50%高度,即为底面回波衰减法检测灵敏度。

57.tb/t 1618-2001标准规定车轴超声波径向探伤检测灵敏度为ф3mm平底孔,即以ф3mm平底孔制作超声波径向探伤距离波幅曲线,对车轴产品实施超声波径向探伤。制作好距离波幅曲线后,检测时,在车轴外圆柱平直部位的探伤扫查面上涂刷耦合剂,耦合剂与校准仪器时为相同的耦合剂。探头在被检工件上移动速度不应大于150mm/s,相邻两次扫查应相互重叠约为探头晶片尺寸的15%。探伤要扫查到所有规定的探伤部位。当检测发现缺陷时,找到缺陷最高反射波位置,此时观察并记录缺陷最高反射波的波幅高度和缺陷的具体位置。然后根据标准对所记录的缺陷进行合格与否的判定,判定方法如下:

58.a、以车轴中心线为准,在0.25d范围(d为成品车轴轴颈尺寸)内发现缺陷时,用底面回波衰减法进行复探。若第一次底面回波低于示波屏垂直刻度满幅度的50%,车轴不合格,否则合格。

59.b、在0.25d范围外,缺陷反射波高不应高于同距离处φ3mm直径的平底孔反射波高。

60.c、在0.25d范围外,缺陷反射波高小于同距离处φ3mm当量平底孔反射波高时,用底面回波衰减去进行复探。若第一次底面回波低于示波屏垂直刻度满幅度的50%,车轴不合格,否则合格。

61.以上所述实施例仅表达了本发明的一种或者多种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1