一种多因素耦合的防污涂层性能评价加速试验方法与流程

1.本发明涉及潜器用防污涂评价方法技术领域,具体涉及一种多因素耦合的防污涂层性能评价加速试验方法。

背景技术:

2.防污漆评价方法最准确的手段是实船试验,但实船试验周期长,不利于长效防污涂料的研发。国外很早就开展实验室评价技术研究工作,十九世纪初美国就开始防污涂料的挂板试验,十九世纪70年代美国建立了防污涂料浅海挂板试验方法和动态模拟试验,80年代建立磨蚀率测试方法、铜离子渗出率和有机锡渗出率测试方法;2000年左右,随着新型环保防污剂的应用,该类防污剂渗出率测试方法也是研究的热点,一些文献中还公布了释出层的测定方法;2005年美国海军颁布了最新版的mil-p24647d船体防锈和防污涂料体系,详细规定了防污涂料的分类、性能要求、应用等。未见潜器防污涂层加速试验方法相关报道。

3.国内从60年代起开始浅海挂板实验,80年代七二五所制定了系列防污涂料的性能试验方法:包括《防污漆样板浅海浸泡试验方法》、《船舶防污漆防污性能动态模拟试验方法》、《船底防污漆实海渗出率测定方法》等一系列防污漆加速评价方法,但也未涉及潜器防污涂层加速试验方法。

4.目前有专利针对水面航行船舶的航行工况,通过防污剂渗出率、磨蚀率、浅海浸泡和动态模拟等单因素进行加速试验,综合多个单因素试验结果进行防污涂层加速评价。但针对使用环境更为复杂潜器防污涂层不适用。

技术实现要素:

5.为了解决现有潜器防污涂层无有效加速评价方法,难以研究深海防污涂层经过压力交变、温度交变、溶解氧变化等多种因素耦合情况后,涂层防污性能的变化趋势的问题,本发明提供一种多因素耦合的防污涂层性能评价加速试验方法,利用多因素耦合模拟潜器的使用环境,并实现加速模拟潜器防污涂层使用过程,加快评价过程,节约评价时间。本发明所采用的技术方案是:一种多因素耦合的防污涂层性能评价加速试验方法,包括以下步骤:步骤一、将试验的防污涂层样板放入模拟压力交变加速试验装置的压力舱中,将压力舱中注满海水,并开启循环;步骤二、控制压力从常压上升至3mpa,同时控制海水温度从25℃降低至5℃,海水盐度从3.3%升至3.5%,溶解氧从6mg/l降低至2mg/l,并进行保压;步骤三、然后再从3mpa降至常压、海水温度从5℃升高至25℃,海水盐度从3.5%降低至3.3%,溶解氧从2mg/l提升至6 mg/l;步骤四、以步骤二和步骤三单次交替做为一个交变试验周期,重复多个试验周期,对防污涂层样板进行测试,判定防污涂层是否失效。

6.进一步的,步骤二中压力交变中的高压值为:常压<高压≤20mpa 。

7.进一步的,步骤二中保压时间为4~10min。

8.进一步的,步骤四中试验周期为300 个。

9.进一步的,步骤四防污涂层样板进行测试的方式为浅海浸泡、动态模拟、铜离子渗出率及附着力。

10.本发明具有以下有益效果表现在以下方面:本专利将防污涂层样板采用压力交变、温度交变、溶解氧变化多因素耦合加速试验,模拟潜器上浮和下潜的交替过程,并与浅海浸泡、动态模拟、渗出率和附着力试验相结合,实现深海装备防污涂层多因素耦合加速试验,实现快速评价深海装备防污涂层性能,为深海装备防污涂层筛选、研制和加速评价奠定坚实基础。

具体实施方式

11.下面结合具体实施例对本发明做进一步具体详细的说明,但并不因此将本发明限制在所述的实施例范围之中。

12.在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“横向”、“纵向”等指示的方位或位置关系为基于位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

13.一种多因素耦合的防污涂层性能评价加速试验方法,包括以下步骤:步骤一、将试验的防污涂层样板放入实验室动态模拟压力交变加速试验装置的压力舱中,将压力舱中注满海水,并开启循环;步骤二、控制压力从常压上升至3mpa,同时控制海水温度从25℃降低至5℃,海水盐度从3.3%升至3.5%,溶解氧从6mg/l降低至2mg/l,并进行保压;步骤三、然后再从3mpa降至常压、海水温度从5℃升高至25℃,海水盐度从3.5%降低至3.3%,溶解氧从2mg/l提升至6 mg/l;步骤四、以步骤二和步骤三单次交替做为一个交变试验周期,重复多个试验周期,对防污涂层样板进行测试,判定防污涂层是否失效。

14.进一步的,步骤二中压力交变中的高压值为:常压<高压≤20mpa 。

15.进一步的,步骤二中保压时间为4~10min。

16.进一步的,步骤四中试验周期为300 个。

17.进一步的,步骤四防污涂层样板进行测试的方式为浅海浸泡、动态模拟、铜离子渗出率及附着力。

18.本专利多因素耦合的范围不止包括上述的压力交变范围:常压-3mpa-常压,温度交变范围:25℃-5℃-25℃,溶氧量交变范围:6mg/l-2mg/l-6mg/l;盐度交变范围:3.3%-3.5%-3.3%;该交变范围仅为模拟潜器下潜深度为300m的情况,本专利的可以模拟潜器下潜的最大深度为2000m,此时对应的压力为20mpa,压力交变范围:常压-20mpa-常压,溶解氧交变范围:6.5mg/l-0.5mg/l-6.5mg/l、温度交变范围:25℃-2℃-25℃、盐度交变范围:3.3%-3.5%

‑‑

3.3%。

19.本发明所提供的多因素耦合的防污涂层性能评价加速试验方法,基于压力交变、

温度交变、盐度变化和溶解氧变化等多种因素组合,结合防污涂层的浅海浸泡、力学性能变化、附着力变化和渗出率变化等多项环境参数耦合,加速潜器防污涂层评价速度,并通过实际验证,获得实用的防污涂层多因素耦合性能评价加速试验方法。

20.本专利的压力交变的压力范围是根据潜器的下潜深度进行设定,比如潜器下潜为500米,则设定压力交变的范围为常压-5mpa-常压,5mpa下保压5min为一周期,共进行300周期试验。

21.本专利的溶解氧含量变化与压力变化同步进行,同时根据海洋不深度下海水溶解氧含量进行设定,设定溶解氧含量为海水表面溶解氧含量至潜深深度海水溶解氧含量,根据资料显示大部分海水温度从海平面至5百米水深,溶解氧含量范围6mg/l-2mg/l,因此溶解氧交变范围设定为6mg/l-2mg/l-6mg/l,为1个周期,共进行300个试验周期。

22.本专利的温度交变与压力变化同步进行,同时根据海洋不深度下海水温度进行设定,设定温度为海水表面温度至潜深深度海水温度,根据资料显示大部分海水温度从海平面至5百米水深,温度范围为25℃-5℃,因此温度交变范围设定为25℃-5℃-25℃为一个周期,共进行300个周期试验。

23.本专利的盐度交变与压力变化同步进行,同时根据海洋不深度下海水盐度进行设定,根据资料显示我国海洋不同深度盐度范围3.3%-3.5%,因此盐度交变设定范围为3.3%-3.5%

‑‑

3.3%为一个周期,共进行300个周期。

24.本专利选择300周期的交变试验周期是根据潜器在一定时间内比如说防污涂层3年或者5年需要维修,潜器在这个维修周期内会进行300次以内的下潜和上浮,远大于实际的下潜和上浮次数,起到加速模拟的作用。

25.本专利中压力、温度、溶解氧和盐度是同时变化并非单一因素变化,交变过程包含(压力、温度、溶解氧和盐度),均随设定深度实际环境参数的变化而变化。

26.本专利经过上述多因素耦合试验的测试样板再进行浅海浸泡性能、动态模拟性能、力学性能、铜离子渗出率和涂层附着力性能测试,综合评价防污涂层性能。

27.本专利防污涂层失效判定的标准为:当浅海浸泡或动态模拟低于85分或铜离子渗出率低于10

µg·

cm2/d或涂层附着力下降50%时判定防污漆失效;只要浅海浸泡、动态模拟、铜离子渗出率或附着力其中一项失效,即判定该防污涂层为失效。

28.铜离子渗出率参照gb/t6824-2008标准进行100天的铜离子渗出率测试,动态模拟样板按照gb/t7789-2007标准进行3-8周期的模拟试验、浅海挂板样板按照gb/t530-2007标准进行1-3个海生物旺季的浅海挂板和附着力样板进行附着力测试,并根据渗出率测试结果、或者动态模拟试验结果、或者浅海挂板模拟试验结果、或者附着力试验结果判定防污涂层是否有效,当铜离子渗出率低于10

µg•

cm2/d 或者动态模拟评分低于85分、或者浅海挂板评分低于85分、或者附着力小于原始附着力的50%时,则判定防污涂层失效。

29.本发明通过多因素耦合加速试验,结合常规的浅海浸泡、动态模拟、铜离子渗出率和附着力,实现潜器防污涂层快速评价。

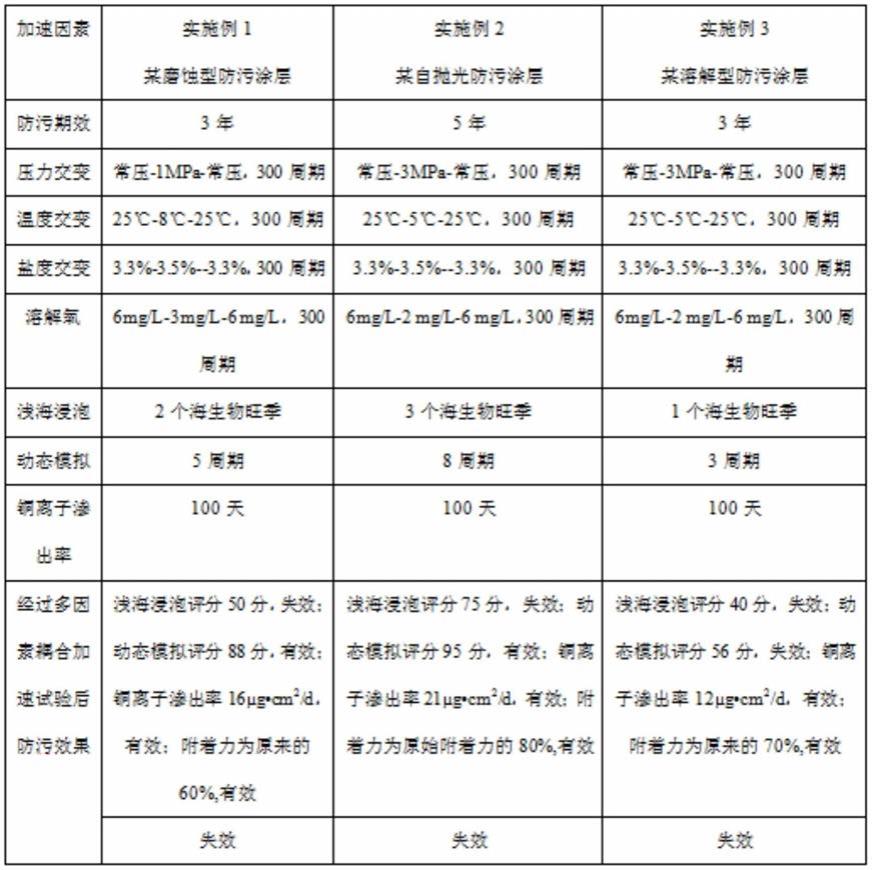

30.本专利的实施例1~3通过表格1进行一一列举表1实施例1~3

本发明可以较好的模拟海洋污损生物生长环境,可以模拟潜深装备涂层和构件等的模拟加速试验,为潜深装备涂料和构件选型提供依据,同时为研究深海防污涂层失效机理研究提供坚实的基础。

31.除上述实施例外,本发明还可以有其他型式,应当指出,凡是依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均落入本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1