一种拉扭疲劳试验机扭矩标定方法

1.本发明属于试验仪器标定领域,具体的说,是涉及一种拉扭疲劳试验机扭矩标定方法。

背景技术:

2.疲劳失效可分为单轴疲劳失效和多轴疲劳失效。由于单轴疲劳相对易于研究,目前国内外相关领域的学者对单轴疲劳失效研究较多,并且已经形成较为完善的理论体系。但是,在实际工程问题中,材料多承受复杂载荷,即材料发生多轴疲劳失效居多,因此对于多轴疲劳失效的研究亟待深入。

3.拉扭复合疲劳作为一种典型的多轴疲劳模式,也得到了国内学者的深入研究。研究拉扭疲劳失效主要应用拉扭疲劳试验机,使得材料在拉力扭矩共同作用的力学环境下发生失效,进而得出发生疲劳失效的临界工况。拉扭疲劳试验机的扭矩是通过扭矩传感器获得的,其数据精度与准确度直接影响拉扭试验机的性能,因此对于拉扭疲劳试验机扭矩的标定就显得十分重要。

4.传统的扭矩标定大多是将扭矩传感器送至计量实验室,通过专业人员使用扭矩扳手进行扭矩静态手工标定,也有利用力臂杠杆加砝码的方法,费时费力,且标定完的传感器再安装到机器上时会不可避免地产生安装误差。电子万能拉扭力学试验机的扭矩最大为50n

·

m,精度达到千分位,采用人工标定不能满足精度要求,并且标定好的扭矩传感器重新安装时又会因螺栓预紧力产生误差,无法保证精确度。因此需要思考一种新的标定方法来标定试验机上安装好的扭矩传感器。

技术实现要素:

5.本发明旨在解决安装好的扭矩传感器不便于标定的技术问题,提供一种拉扭疲劳试验机扭矩标定方法,该标定方法具有易于标定、精确度高、可避免安装误差、可靠度高等特点。

6.为了解决上述技术问题,本发明通过以下的技术方案予以实现:

7.本发明提供了一种拉扭疲劳试验机扭矩标定方法,包括如下步骤:

8.(1)将待测传感器通过底部法兰盘固定在拉扭疲劳试验机的操作台上,并将传感器连接法兰安装在待测传感器顶部;

9.(2)调节拉扭疲劳试验机的输出轴使其与所述待测传感器对中后,竖直上升所述输出轴以预留步骤(3)至(4)的操作空间;

10.(3)将标准传感器的整体模块连接在所述传感器连接法兰上部;所述标准传感器的整体模块包括已经组装好的标定专用连接法兰、标准传感器、传感器连接件,标定专用连接法兰和传感器连接件分别连接在标准传感器的上部和下部;

11.其中,所述标定专用连接法兰的上表面中心位置设置有方形沉孔;

12.(4)将标定专用连接轴与所述输出轴底部的输出轴连接法兰进行连接;所述标定

专用连接轴包括方轴;

13.(5)使所述标定专用连接轴的方轴对准所述标定专用连接法兰上表面的方形沉孔后,调节所述输出轴下降,直至所述标定专用连接轴的方轴底面与所述方形沉孔底面相接触;接触后所述标定专用连接轴的方轴与所述标定专用连接法兰上表面的方形沉孔为间隙配合;

14.(6)调节拉扭疲劳试验机的参数,使所述标准传感器与所述待测传感器输出的扭矩值一致;重复该操作直至统计五次误差平均值不高于0.001;

15.(7)将所述标定专用连接轴和所述标准传感器的整体模块拆除,所述传感器连接法兰和所述待测传感器不拆除。

16.进一步地,所述传感器连接法兰包括法兰盘面,其法兰盘面分别开设有用于连接所述待测传感器的环向均布螺栓孔和用于连接所述传感器连接件的环向均布螺栓孔。

17.进一步地,所述标定专用连接法兰包括法兰盘面,其法兰盘面开设有用于连接所述标准传感器的环向均布螺栓孔。

18.进一步地,所述传感器连接件包括上部法兰盘面和下部法兰盘面,所述上部法兰盘面和所述下部法兰盘面之间由一圆柱体连接,所述上部法兰盘面、所述下部法兰盘面及所述圆柱体共轴线;所述传感器连接件通过所述上部法兰盘面与所述标准传感器通过螺栓连接,所述传感器连接件通过所述下部法兰盘面用于与所述传感器连接法兰通过螺栓连接。

19.进一步地,所述标定专用连接轴的方轴顶部设置有法兰盘面,其法兰盘面开设有用于连接所述输出轴连接法兰的的环向均布螺栓孔

20.本发明的有益效果是:

21.本发明采用标定完的标准传感器,无需专业标定人员即可完成标定,且待测传感器安装在机器上完成标定,整个过程中避免安装误差,操作简单,可重复性强。标准传感器采用免拆设计,大大减少了标定过程中引入的拆装误差;同时利用特殊设计的标定专用连接轴和标定专用连接法兰,通过方轴与方形沉孔之间的间隙配合传递扭矩,避免了使用夹具,从而防止因使用夹具带来的操作复杂性与操作带来的不可控误差,大大减小了标定的系统误差。

附图说明

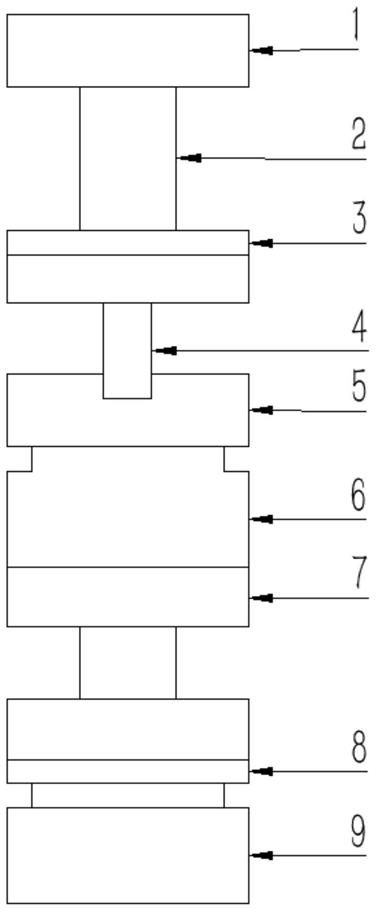

22.图1是本发明提供的拉扭疲劳试验机扭矩标定方法的操作示意图。

23.上述图中:1.电机;2.输出轴;3.输出轴连接法兰;4.标定专用连接轴;5.标定专用连接法兰;6.标准传感器;7.传感器连接件;8.传感器连接法兰;9.待测传感器。

具体实施方式

24.为能进一步了解本发明的内容、特点及效果,兹例举以下实施例,并配合附图详细说明如下:

25.如图1所示,本实施例提供了一种拉扭疲劳试验机扭矩标定方法,包括如下步骤:

26.(1)将待测传感器9通过底部法兰盘固定在拉扭疲劳试验机的操作台上,接着将传感器连接法兰8安装在待测传感器9顶部,用于后续操作中安装标准传感器6。待测传感器9

安装后再进行标定且标定后不拆除,避免了传统方法将待测传感器9标定完成后再安装到试验机引入的安装误差。

27.其中,传感器连接法兰8包括直径100mm的法兰盘面,中心开孔直径6.5mm,其法兰盘面距离圆心33mm处环向均匀开设有8个m6的内六角螺栓柱形沉头孔,距离圆心36mm处环向均匀开设有四个m6螺纹孔。待测传感器9顶面环向均匀开设有8个m6螺钉孔,与传感器连接法兰8通过内六角圆柱头螺钉实现连接。

28.(2)通过调节拉扭疲劳试验机的输出轴2,使输出轴2与操作台上的待测传感器9对中,之后竖直上升输出轴2预留后续操作的安装空间。

29.其中,拉扭疲劳试验机的输出轴2由电机1驱动,输出轴2的底部固定连接有输出轴连接法兰3。电机1、输出轴2、输出轴连接法兰3均为拉扭疲劳试验机原始自有部件。

30.(3)将标准传感器6的整体模块与传感器连接法兰8进行连接。

31.标准传感器6的整体模块包括标准传感器6、连接在标准传感器6上部的标定专用连接法兰5和连接在标准传感器6下部的传感器连接件7;标定专用连接法兰5、标准传感器6、传感器连接件7在步骤(3)之前事先连接完成。

32.其中,标准传感器6为在计量院标定过的,有校准证书的传感器。

33.其中,标定专用连接法兰5包括直径100mm的法兰盘面,其上表面中心位置设置有边长25mm深10mm的方形沉孔;其法兰盘面距离圆心33mm处环向均匀开设有8个m6六角头螺栓沉头孔,用于与标准传感器6通过六角头螺栓连接。

34.其中,传感器连接件7包括上部法兰盘面和下部法兰盘面,上部法兰盘面和下部法兰盘面之间由一圆柱体连接,上部法兰盘面、下部法兰盘面及圆柱体共轴线。传感器连接件7的上部法兰盘面与标准传感器6通过螺栓连接在一起,传感器连接件7的下部法兰盘面用于与传感器连接法兰8通过螺栓连接。

35.由于标定专用连接法兰5、标准传感器6、传感器连接件7均以整体模块的形式进行安装和拆除,因此可以消除标定专用连接法兰5、标准传感器6、传感器连接件7之间的拆装所引入的系统误差。

36.(4)将标定专用连接轴4与输出轴连接法兰3进行连接。

37.其中,标定专用连接轴4包括高度为60mm的25

×

25mm方轴,方轴顶部设置有直径100mm的法兰盘面,该法兰盘面顶部距离圆心36mm处环向均匀开设有4个m6六角头螺栓沉头孔。标定专用连接轴4的法兰盘面用于与输出轴连接法兰3通过六角头螺栓连接。标定专用连接轴4的方轴与标定专用连接法兰5上表面的方形沉孔为间隙配合。

38.(5)调节输出轴连接法兰3的角度使标定专用连接轴4的方轴对准标定专用连接法兰5上表面的方形沉孔,之后调节拉扭疲劳试验机的输出轴2下降,直至标定专用连接轴4的方轴底面与标定专用连接法兰5上表面的方形沉孔底面相接触;

39.(6)拉扭疲劳试验机的输出扭矩通过标定专用连接轴4作用在标准传感器6与待测传感器9上。通过调节拉扭疲劳试验机的参数,使标准传感器6与待测传感器9输出的扭矩值一致,重复上述过程直至统计五次误差平均值不高于0.001即认为标定完成。

40.(7)将标定专用连接轴4和标定专用连接法兰5、标准传感器6、传感器连接件7的整体模块拆除,传感器连接法兰8和待测传感器9无需拆除,至此完成标定。

41.(8)将输出轴连接法兰3与传感器连接法兰8各自安装夹具即可进行拉扭疲劳试

验。

42.尽管上面结合附图对本发明的优选实施例进行了描述,但是本发明并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,并不是限制性的,本领域的普通技术人员在本发明的启示下,在不脱离发明宗旨和权利要求所保护的范围情况下,还可以作出很多形式的具体变换,这些均属于本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1