基于发动机缸体内部振动信号时频分析的异响诊断方法与流程

1.本发明涉及发动机缸内振动异响诊断技术领域,具体涉及一种基于发动机缸体内部振动信号时频分析的异响诊断方法。

背景技术:

2.当前行业上针对发动机异响诊断的常规方法无法精准的确定异响源头和位置,且常规测试分析手段单一,没有一套完整的测试分析方法。发动机内部异响经过发动机结构传递路径不同程度衰减,导致发动机机体表面振动辐射噪声能量发生不同程度改变,缸体表面振动能量不能很好地表征测点附近缸体内部的振动能量,因此传统的缸体外布点测试法不能通过能量对比法准确定位异常点。同时,由于振动传递存在一定的时间延迟,当结合曲轴正时相位信息进行问题分析时,会发生异响发生时刻无法与准确的相位点对应的问题,会引起数据的错误分析或无法找到某种规律。

技术实现要素:

3.本发明的目的在于克服现有技术的不足,提出一种基于发动机缸体内部振动信号时频分析的异响诊断方法,通过合理的布点设计和工况设计,结合振动异响信号时频分析和角度域分析,可有效避免和解决现有诊断技术中存在的问题。

4.为实现上述目的,本发明采用如下技术方案:基于发动机缸体内部振动信号时频分析的异响诊断方法,包括以下步骤:s1.异响问题定义和分析根据异响噪声判断异响问题所属类型,并确定要采用的测试分析方法;s2.异响源的子系统定位结合异响表现形式、异响辐射位置和异响发生工况信息,初步定位该异响发生的子系统;s3.异响诊断工况设计进行异响复现工况设计,并根据s2中确定的子系统类型,增加设计不同的试验工况;s4.传感器布点设计根据发动机系统及结构形式,采取相应的布点设计方案;s5.传感器安装及时序信号采集根据s4中选择的传感器布点设计方案进行传感器安装,并同步采集振动时域数据和时序信号;s6.振动信号时频分析及角度域分析对s5中采集的振动时域数据进行时频转换、时频分析和角度域分析,获取异响信号特征和时域、频率成分,确定异响信号的频次和阶次;s7.异响源分析确定

根据s6中对振动时域数据的分析结果,结合发动机子系统上不同测点位置的异响振动能量幅值和相位信息,得出异响源能量传递的路径和衰减趋势,从而对异响源发生的零件和位置进行大致定位,以指导后续零件拆解和检测工作。

5.在上述技术方案中,s1中所述根据异响噪声判断异响问题所属类型,异响问题类型包括节奏感异响、不规律异响、单频率异响、宽频率异响、与负载相关异响、与机械相关异响。

6.s3中所述增加设计不同的试验工况,包括不同负荷工况对比、加载与倒拖工况对比、不同转速工况对比、稳态和瞬态冲击工况对比和单缸断火诊断。

7.s4中所述根据发动机系统及结构形式,采取相应的布点设计方案,对于结构形式对称或近似对称的机构,采用均布布点方案进行布点,对于结构形式不对称的机构,根据其主要振动传递路径进行布点。

8.s5中所述同步采集振动时域数据和时序信号用于当发动机内部异响为运动件时,需结合发动机曲轴转角时序信号进行异响问题分析。

9.s7中所述结合发动机子系统上不同测点位置的异响振动能量幅值和相位信息,得出异响源能量传递的路径和衰减趋势,从而对异响源发生的零件和位置进行大致定位,具体过程为:根据异响源能量传递的路径和衰减趋势,能够确定异响源的大致发生位置,再结合所得异响信号的频率、发生频次、发生时刻及发动机与异响发生关联度较高的性能参数信息,综合研判后对异响源发生的零件和位置进行大致定位。

10.本发明的有益效果:本发明方法通过对发动机缸体内部振动传感器的合理布点和工况设计,同时糅合缸内振动测试和时序信号采集方法,结合振动异响信号时频分析和角度域分析,能够精准的判断缸内异响源的大致位置,为后续的零件拆解和检测工作提供帮助。

附图说明

11.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

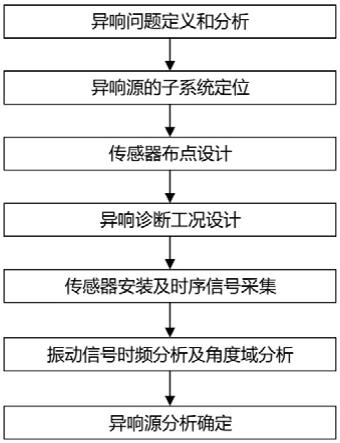

12.图1是本发明基于发动机缸体内部振动信号时频分析的异响诊断方法的流程图;图2是本发明实施例中经滤波后的异响振动能量及相位对比图。

具体实施方式

13.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

14.实施例:参见图1-2。

15.如图1所示,基于发动机缸体内部振动信号时频分析的异响诊断方法,包括以下步骤:

s1.异响问题定义和分析根据异响噪声判断异响问题所属类型,并确定要采用的测试分析方法;s2.异响源的子系统定位结合异响表现形式、异响辐射位置和异响发生工况信息,初步定位该异响发生的子系统;s3.异响诊断工况设计进行异响复现工况设计,并根据s2中确定的子系统类型,增加设计不同的试验工况;s4.传感器布点设计根据发动机系统及结构形式,采取相应的布点设计方案;s5.传感器安装及时序信号采集根据s4中选择的传感器布点设计方案进行传感器安装,并同步采集振动时域数据和时序信号;s6.振动信号时频分析及角度域分析对s5中采集的振动时域数据进行时频转换、时频分析和角度域分析,获取异响信号特征和时域、频率成分,确定异响信号的频次和阶次;s7.异响源分析确定根据s6中对振动时域数据的分析结果,结合发动机子系统上不同测点位置的异响振动能量幅值和相位信息,得出异响源能量传递的路径和衰减趋势,从而对异响源发生的零件和位置进行大致定位,以指导后续零件拆解和检测工作。

16.在上述技术方案中,s1中所述根据异响噪声判断异响问题所属类型,异响问题类型包括节奏感异响、不规律异响、单频率异响、宽频率异响、与负载相关异响、与机械相关异响。

17.s3中所述增加设计不同的试验工况,包括不同负荷工况对比、加载与倒拖工况对比、不同转速工况对比、稳态和瞬态冲击工况对比和单缸断火诊断。

18.s4中所述根据发动机系统及结构形式,采取相应的布点设计方案,对于结构形式对称或近似对称的机构,采用均布布点方案进行布点,对于结构形式不对称的机构,根据其主要振动传递路径进行布点。

19.s5中所述同步采集振动时域数据和时序信号用于当发动机内部异响为运动件时,需结合发动机曲轴转角时序信号进行异响问题分析。

20.s7中所述结合发动机子系统上不同测点位置的异响振动能量幅值和相位信息,得出异响源能量传递的路径和衰减趋势,从而对异响源发生的零件和位置进行大致定位,具体过程为:根据异响源能量传递的路径和衰减趋势,能够确定异响源的大致发生位置,再结合所得异响信号的频率、发生频次、发生时刻及发动机与异响发生关联度较高的性能参数信息,综合研判后对异响源发生的零件和位置进行大致定位。

21.下面以曲柄连杆机构异响位置的诊断过程为例,对发明方法的原理和过程作进一步说明。

22.1、异响问题的定义和分析发动机缸体内异响问题有着不同的噪声类型和表现形式,对曲柄连杆机构异响常

见的有活塞敲击异响、活塞环及摩擦副异响、主轴瓦异响、连杆轴承异响、活塞销异响等。活塞敲击异响一般表现为中低转速“吭吭”、“嗒嗒”声;活塞环及摩擦副异响一般表现为“啪啪”和“唰唰”声,声音杂碎;主轴瓦异响一般表现为转速突变时低沉钝重连续“当当”金属敲击声;连杆轴承异响一般表现为中转速清脆的“当当”声;活塞销异响一般表现为有较尖锐清脆有节奏的“嗒嗒”声,比活塞敲缸异响连续且尖细。另外,针对识别到的异响问题,对异响问题进行分类,确认是否为节奏感异响、不规律异响、单频率异响、宽频率异响、与负载相关异响、与机械相关异响,同时记录初步排查识别到的关键信息。

23.2、异响源的子系统定位通过以上过程进行初步分析判断,再结合异响听诊器进行确认,可确定异响辐射的大致位置(主轴承位于曲轴箱位置,连杆轴承位于曲轴箱上部,活塞销及活塞位于气缸中上部),初步确定异响产生的发动机子系统位置,以下假定定位结果为曲柄连杆机构。

24.3、异响诊断工况设计制定详细的实验工况列表,首先需开展异响复现工况测试,参照工况列表进行比较完整的工况测试。详见下表1。

25.表1 异响工况复现实验工况设计表根据具体发动机子系统的不同,还需决定是否需要添加额外的同步监测标定参

数,如转速、车速、负载、点火角、水温、油温、环境温度、ac接合、风扇接合等。

26.4、传感器布点设计与安装由于曲柄连杆机构结构较为对称,故采用均布布点方案,对于四缸机,将振动传感器布置在5个主轴承座上。

27.振动传感器的安装,可参照以下步骤开展:

①

传感器保护由于传感器长期浸在高温机油中,容易出现信号异常,需要进行严密的传感器保护工作,可以使用生胶带将传感器及线束接头缠绕,再用密封胶涂抹包裹严密,隔绝机油进入传感器接头。

28.②

传感器安装应使用化油剂少量喷涂传感器安装面,擦除机油,便于传感器可靠固定,通常使用固体胶安装传感器,以保证在高温大振动环境下,传感器不易脱落。

29.③

缸体打孔需要在缸体上打孔布置传感器线束,也可以在油底壳与群架接合面用锉刀锉出线束布置槽,用密封胶密封。

30.④

进行传感器编号和线束整理曲柄连杆机构异响一般均为运动件异响,需同步配合发动机曲轴转角时序信号进行问题分析,开展时序信号同步采集,步骤如下:读取凸轮轴信号和曲轴转速信号,该信号与振动异响信号同步采集、同步分析。

31.5、时序信号采集及数据分析按照试验工况及方案,完成数据采集。对振动时域数据、时序同步信号、标定量信号进行进一步分析。

32.①

异响能量滤波通过快速傅里叶变换fft得到振动信号的频率成分,并使用filter_bp滤波器将异响信号从振动时域信号中分离,获取异响信号特征明显的一组时域信号。

33.②

传递路径和能量对比分析如图2所示,对获取的5组经过滤波的主轴承座振动信号时域数据进行对比,可得到振动能量分布规律。通过对比各测点能量幅值和峰值时刻,可判断振动异响传递的主要路径。如本实施例中1#和2#主轴承座振动能量较大,且峰值时刻不重合,可推知异响源位于发动机前端靠1缸位置,且大概率为曲柄以下位置处产生;如果1#、2#主轴承座振动能量和峰值时刻重合,可推知异响源位于曲柄以上位置处产生。

34.6、振动信号时频分析及角度域分析

①

时频分析对滤波后的异响信号进行时频分析time-variant frequency analysis,使用短时傅里叶变换(short time fourier transform)或小波变换(wavelet transform)方法,获取异响信号的时频成分map图,从该图中可以读取异响信号的频率、发生频次、发生时刻。

35.②

角度域分析对滤波后的异响信号进行angle domain processing角度域分析,结合发动机上止点位置图和测试得到的凸轮轴信号及曲轴转角信号,在振动时域信号上指定上止点0度

位置,通过角度域后处理后得到具有角度信息的时频map图,从该图中可以读取异响信号发生时刻的曲轴转角及信号能量大小。

36.⑤ꢀ

性能边界分析将测得的canbus数据与分析得到的异响振动信号同步。查看异响发生时刻的canbus数据变化规律,分析查找关联度较高的性能参数。

37.7、异响源分析确定经过传递路径和能量对比分析,可确定异响源大致发生位置。再结合分析获得的异响信号的频率、发生频次、发生时刻、曲轴转角信息,及发动机与异响发生关联度较高的性能参数信息,可综合研判得到比较具体的异响发生位置。

38.通过上述方法,能够得出异响源较大概率发生的零件和位置,从而指导后续零件拆解和检测工作,最终完成异响问题排查和解决。

39.以上所述,仅是本发明的较佳实施例而已,并非对本发明的结构作任何形式上的限制。凡是依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均属于本发明的技术方案范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1