一种远程控制超高压气体密封测试装置及测试方法与流程

1.本发明涉及低速双燃料柴油机燃气供给系统,具体涉及超高压气体密封测试技术。

背景技术:

2.由于国际排放标准提高,目前船用低速机正在逐步探索各种新型低碳环保燃料。天然气、氨气等气体燃料作为替代燃料并逐步被推广,二冲程低速机设计公司推出了基于奥拓循环的高压燃气双燃料低速机。基于高压气体燃料主机运行特点——高压、易燃易爆、有毒,其燃料供给系统要求能够承受静态/动态的高压气体能力;能够有效地密封防止可燃气体泄露成为评定双燃料主机供气系统可靠性关键指标之一。主机运行时一旦发生燃气泄漏轻者会造成主机停机或切换为燃油模式,重者可能会造成安全事故。所以要求生产制造的每一台燃气供给系统在通高压燃气之前,必须进行高于其工作压力的气体密封性测试,测试合格后才能进行主机串气试验,这对密封性检测的准确性以及操作的安全性提出了极大的挑战。

3.现有双燃料供气系统工作压力高达300bar,主机缸数在6-8缸,各缸之间采用双壁管连接,供气系统需测试的高压容腔在150-200l之间,配装后产品长度为7-10m,重量在3-4t,产品配装密封部较多,且分布于产品每一缸的各个部位,能够快速、准确查找泄漏点成为产品装配试验成因关键因素之一。现目前还没有专用的试测平台,无法对泄漏点、泄漏量做到精确检测;同时采用常规手动操作,也存在严重的安全隐患,对测试人员身心伤害极大。

技术实现要素:

4.本发明的目的提供一种远程控制超高压气体密封测试装置,能够准确检测双燃料低速机供气系统的泄漏量以及压力降,能满足对供气系统密封性验证;同时也能精准快速定位到供气系统的泄漏点,指导操作人员对产品漏点快速修复;再者该系统操作采用远程控制,人员全程不用靠近高压试验区,极大的提高了安全性。本发明还提供一种双燃料低速机供气系统密封性测试方法。

5.为实现本发明的目的,本发明采用以下技术方案:本发明提供一种远程控制超高压气体密封测试装置,包括测量模块、控制模块、高压供气系统、低压气控系统、以及各系统和模块之间连接管线。

6.所述高压供气系统通过高压管道与所述测量模块连接,将气体送到试验产品内管高压腔内,所述测量模块包适连接在试验产品内管高压腔进口端的所述高压管道上的加压气控阀和压力传感器,以及连接在试验产品内管高压腔出口端的泄压气控阀、安全阀、消音器和压力表;所述加压气控阀和泄压气控阀分别通过电磁阀与低压气控系统相连;试验产品每一缸外管检漏腔连接有氧含量传感器和检漏池。

7.所述高压供气系统包括依次通过高压管道连通的氮气气源、气体压缩机、高压净

化装置、高压控制阀和高压气瓶组,氮气气源通过气体压缩机增压后,经过高压净化装置后储存于高压气瓶组内;所述气体压缩机连接控制箱;所述高压气瓶组上安装压力表。

8.所述低压气控系统包括通过低压管道相互连通的低压空气源、空气三联件、低压控制阀。

9.所述控制模块包括24vdc电源、plc、数据处理器、压缩机机械急停、控制继电器、泄压阀机械急停、触摸控制屏、显视器,设置在试验区域以外安全区域。

10.所述高压供气系统、低压气控系统为两个独立的系统,通过电磁阀对气控阀的控制,用低压控制高压供气系统向测试产品加压、泄压;所述控制模块对电磁阀输入信号指令,对压力传感器和氧含量传感器的采集信息进行运算,实现测试装置远程自动控制。

11.进一步,所述氧含量传感器布置于测试产品每一缸外管检漏腔内,且位置靠近高压密封面,当出现泄漏时,测试产品外管氧浓度就会变化,传感器就能快速、准确定位泄漏部位并且测算出泄漏量;同时传感器信号是实时传输到控制模块,可以实现测试全过程的自动控制;所述检漏池可以通过泄漏气泡数量反映泄漏情况,可通过视频监控直接观测,防止因传感器故障出现漏检的情况。

12.本发明还提供一种远程控制超高压气体密封测试方法,采用以上所述的远程控制超高压气体密封测试装置,包括以下步骤:步骤一:首先把测试产品放置于试验区域内,将试验产品内管高压腔通过高压管路与测试模块连通。

13.步骤二:其次将氧含量传感器安装在测试产品每一缸的指定位置,采用检漏管测试产品外管与检漏池连通;步骤三:复查所有连接部位力矩,合格后关闭安全门,所有人员退出试验区域。

14.步骤四:打开所高压控制阀和低压控制阀,关闭进加压气控阀和泄压气控阀,启动气体压缩机。

15.步骤五:在触摸控制屏上选择检漏模式,系统自动打开加压气控阀,开始逐步增加压力,并每一档压力下自动稳定x min,当氧含量传感器检测某处有泄漏时,系统会自动打开泄压控制阀泄压, 并在显视屏上提示泄漏点,辅助指导测试人员对产品进行返修。返修后重新进行低压检漏模式测试,测试产品在在每一档压力下,稳定xmin都无泄漏的情况下,系统会自动判定合格,并泄压。

16.步骤六:再次复查所有连接部位力矩,合格后关闭安全门,所有人员退出试验区域。

17.步骤七:在触摸控制屏上选择产品测试模式,开始逐步增加压力至到产品要求测试压力,并每一档压力下自动稳定 xmin,产品达到测试压力后,系统会延迟ymin自动计时,在规定时间内,压力传感器监测的压力降,以及氧含量传感器监测的泄漏量都满足设定值,系统会自动判定合格,并泄压。

18.本发明的有益效果:本发明所述远程控制超高压气体密封测试装置能精准快速定位到测试产品的泄漏点,辅助指导测试人员对产品进行返修,快速的装配测试出合格的供气系统。该测试装置模拟了主机供系气系统使用工况,能够准确检测供气系统的泄漏量以及压力降,自动评定检测出完全满足主机性能要求的供气系统。同时该高压供气系统能够高效快速提供清洁、

纯净的高压气体,能满足压力在300bar、容腔在300l以下的双燃料低速机供气系统密封性的快速、精确检测。

19.本发明所述远程控制超高压气体密封测试方法采用远程自动控制,测试过程无需人员操作,测试结果自动评定,减少人员对测试结果的干预。同时也能避免测试过程中高压气体泄漏伤人的情况,极大的提高了安全性。

附图说明

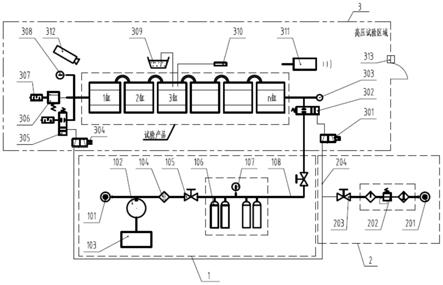

20.图1为本发明封测试装置的结构示意图;图2为本发明控制模块控制架构图;图3为测试产品示意图;图4为测试产品剖面图。

21.其中,1-高压供气系统、101-氮气气源、102-气体压缩机、103-控制箱、104-高压净化装置、105-高压控制阀、106-高压气瓶组、107-压力表、108-高压管道;2-低压气控系统、201-低压空气源、202-空气三联件、203-低压控制阀、204-低压管道;3-测试装置、301-电磁阀、302-加压气控阀、303-压力传感器、304-电磁阀、305-泄压气控阀、306-安全阀、307-消音器、308-压力表、309-检漏池、310-氧含量传感器、311-声光报警器、312-视频摄像头、313-联动装置;4-控制模块、401-24vdc电源、402

‑ꢀ

plc、数据处理器、403-压缩机机械急停、404-控制继电器、405-泄压阀机械急停、406-触摸控制屏、显视器;501-内管高压腔、502-外管检漏腔。

具体实施方式

22.下面结合附图对本发明作详细说明。

23.实施例1参见图1、图2,本实施例中是一种远程控制超高压气体密封测试装置,包括测量模块3、控制模块4、高压供气系统1、低压气控系统2、以及各系统和模块之间连接管线。

24.所述测量模块包括通过高压管道连接的加压气控阀302、压力传感器303、泄压气控阀(305)、安全阀306、消音器307、压力表308,它们分别连接在试验产品内管高压腔501的进、出口端。所述加压气控阀302、压气控阀305分别通过电磁阀301、304与低压气控系统相连。所述氧含量传感器310、检漏池309与试验产品每一缸外管检漏腔502相连。所述声光报警器311、视频摄像头312、联动装置313布置于试验区内。

25.所述高压供气系统包括氮气气源101、气体压缩机102、高压净化装置104、高压气瓶组106,所有高压部件通过高压管道108连通。所述控制箱103与气体压缩机相连。压力表107安装于高压气瓶组上,高压控制阀105设于高压管道上。

26.所述低压气控系统包括低压空气源201、空气三联件202、低压控制阀203,通过低压管道204相互连通。

27.所述控制模块包括24vdc电源401、plc、数据处理器402、压缩机机械急停403、控制继电器404、泄压阀机械急停405、触摸控制屏、显视器406,设置在试验区域以外安全区域。

28.所述高压供气系统1可以独立工作,气体压缩机102可提供最大400bar,流量50m3/h高压气体,高压气瓶组106设置有100l瓶10个,可储存最多1000l气体,可提前将气体加压储存于气瓶组内,测试时可对产品快速加压。所述低压气控系统1选工厂内常规压缩空气;所述控制模块通过控制电磁阀301、304,实现对气控阀302、305的控制向测试产品加压、泄压。

29.所述氧含量传感器310布置于测试产品每一缸外管检漏腔502内,且位置靠近高压密封面,当高压腔出现泄漏时,测试产品外管氧浓度就会变化,传感器就能将信息实时传回给控制模块;所述压力传感器303可以实时读取测试产品压力变化。

30.这里需要说明,测试产品内部都有两个腔,高压腔501称为内管,检漏腔502称为外管,两个腔都是在产品内部,正常情况下只有高压腔501腔有高压气体,当高压腔501发产泄漏时,高压气体首先泄漏到检漏腔502,再通过传感器进行检漏。图中表达的是装传感器的位置,孔口有螺纹,传感器通过螺纹连接安装在此位置,测头位于检漏腔内。

31.所述压力传感器103可以实时读取测试产品压力变化,为控制模块执行自动加压提供数据支持;所述压力表可以实时显视测试产品压力变化,可通过视频监控直接观测。

32.所述控制模块4对压力传感器303和氧含量传感器310的采集信息进行运算,实现整个测试过程远程自动控制,测试结果自动判定。

33.所述控制模块4设有压缩机机械急停、泄压阀机械急停,防止控制模块在通信中断的情况下,也可远程泄压,结束测试,确保测试安全。

34.所述安全阀可以设定安全压力,当系统超压时自动泄压,防止系统超压;所述消音器在系统泄压时减低噪音。

35.所述高压测试区域四周设置有封闭安全网,出口安全门上设有联动装置,安全门在没有关闭的情况,控制模块无法进行测试加压操作;所述声光报警器在进行加压测试时,就发出报警声和刺眼灯光提醒人员不得进入或靠近试验区域。

36.所述高压测试区域四周设有多处视频摄像头可时刻远程监测试验区内状况,防止以外情况发生。

37.实施例2本实施例是一种远程控制超高压气体密封测试方法,该方法采用实施例1所示的远程控制超高压气体密封测试装置,包括以下步骤:步骤一:首先把测试产品放置于试验区域内,将加压气控阀302、压力传感器303、泄压控制阀305、安全阀306、消音器307、压力表308等与试验产品内管高压腔501连通。

38.步骤二:其次将氧含量传感器310安装在测试产品每一缸的指定位置,采用检漏管测试产品外管与检漏池(309)连通;步骤三:复查所有连接部位力矩,合格后关闭安全门,所有人员退出试验区域。

39.步骤四:打开所高压控制阀105和低压控制阀203,关闭进加压气控阀302和泄压气控阀305,启动气体压缩机102。

40.步骤五:在触摸控制屏上选择检漏模式,系统自动打开进气主控制阀302,开始逐步增加压力10-20-30

‑‑‑‑‑

100bar,并每一档压力下自动稳定 5min,当氧含量传感器310检测某处有泄漏时,系统会自动打开泄压控制阀305泄压, 并在显视屏上提示泄漏点,辅助指导测试人员对产品进行返修。返修后重新进行低压检漏模式测试,测试产品在在每一档压

力下,稳定5min无泄漏的情况下,系统会自动判定合格,并泄压。

41.步骤六:再次复查所有连接部位力矩,合格后关闭安全门,所有人员退出试验区域。

42.步骤七:在触摸控制屏上选择产品测试模式,开始逐步增加压力10-50-100-150bar

‑‑‑‑

至到产品要求测试压力,并每一档压力下自动稳定 5min,产品达到测试压力后,系统会延迟10min自动计时,在规定时间内,压力传感器303监测的压力降,以及氧含量传感器310监测的泄漏量都满足设定值,系统会自动判定合格,并泄压。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1