一种大型多功能土与结构物界面剪切装置及其使用方法

1.本发明涉及土工测试技术领域,尤其涉及一种大型多功能土与结构物界面剪切装置及其使用方法。

背景技术:

2.土样与结构相互作用问题,一直以来都是工程领域长期研究的重要课题。土样与结构物接触涉及土力学、基础工程、支护工程、桥梁工程和隧道工程等各方面,如板桩码头结构与土样接触、桩基础与土样接触、挡土墙与土样接触、大坝与土样接触以及隧道衬砌与土样接触等。其涉及力学特性差异较大的两种材料,当受到外部荷载作用时两种材料变形差异,引起土样与结构物接触面产生相互作用力,导致土样与结构物之间产生错动、滑移和脱裂等非连续接触现象。

3.同时,近年来桩结构被广泛应用于桥梁工程、基础工程、支护工程和港口工程建设中,如被业界誉为桥梁界的“珠穆朗玛峰”和“现代世界七大奇迹”之一的港珠澳大桥,以及同被誉为“新世界七大奇迹”之首的北京大兴机场均大量应用了桩基础。以基础工程为例,民用高层建筑工程中桩基础的造价占工程总价可多达30%。而目前桩基础设计主要采用经验公式和数值模拟进行估算,并结合现场静载试验进行验证桩基础承载力是否满足要求,故桩基础的设计值往往大于工程实际需要,从而产生工程材料的浪费,准确计算桩-土相互作用力是解决该问题的关键。因此,揭示土样与桩接触力学特性,有利于明确桩-土相互作用机理,提高桩基础承载力与支护桩结构抵抗水平力计算的准确性,降低桩结构应用产生工程材料浪费,改善桩基础在工程应用中的经济效益。

4.然而,研究土样与结构物间力学特性需以精密的土工测试仪器为前提。现有的土样与结构物界面剪切设备以界面式剪切仪为主,但这种设备存在模拟的应力状态较低,应力路径比较单一,主应力方向不确定,土样与结构物接触面积随剪切位移增加而减小等不足。同时,常规的剪切设备体积较小,土样制备比较困难,且土样相对密度控制精度较低,而土样制备的精准性是确保测定试验数据准确性的关键。此外,常规的剪切设备剪切位移相对较小,不能满足界面接触大变形问题及循环荷载研究的需要,如土石坝、静压桩等。因而提出对土样与结构物界面剪切试验设备进行研发,以满足高应力状态、复杂应力路径、界面接触大变形问题、循环荷载及改善土样制备与控制精度等试验需求。从而,为进一步明确土样与结构物接触界面力学特性提供可靠的数据。

技术实现要素:

5.本发明的目的在于提供一种大型多功能土与结构物界面剪切装置及其使用方法,用以解决现有土样与结构物界面剪切试验中土样制备难、土样高径比不便调整、无法满足桩土接触大变形问题、无法满足不同类型剪切试验需要的问题。

6.为了解决上述问题,本发明采用以下技术方案:一种大型多功能土与结构物界面剪切装置,包括支撑结构、动力机构、控制系统和

数据采集系统,动力机构安装在支撑结构上,还包括剪切罐,剪切罐包括罐体,罐体上设置有上安装口、下安装口、加压口、泄压口和出线孔,罐体内安装有囊体,所述囊体为圆柱形结构,囊体的两端分别延伸至上安装口和下安装口处,囊体的直径小于上安装口或下安装口的直径,囊体与罐体内壁之间填充有气体或液体,囊体内填充有土样,土样内放置有模型桩,模型桩轴向与囊体轴向一致,模型桩的两端贯穿土样设置;罐体的上安装口和下安装口处分别安装有可拆卸的固定组件,固定组件安装在罐体上后罐体内形成密封结构,囊体的两端分别固定在固定组件处,固定组件朝向罐体内部的一侧表面与罐体的内表面平齐,土样的两端分别与上安装口和下安装口处的固定组件朝向罐体内部的一侧表面接触;模型桩的顶端和底端分别伸出对应固定组件,动力机构的输出杆与模型桩同轴向设置,动力机构的输出杆端部与模型桩的顶端之间铰接有拉压传感器;模型桩顶端伸出固定组件的部位安装有用于测量模型桩轴向位移的第一高精度位移计,模型桩底端伸出固定组件的部位安装有用于测量模型桩轴向位移的第二高精度位移计,罐体内安装有用于测量土样径向位移的第三高精度位移计,拉压传感器、第一高精度位移计、第二高精度位移计和第三高精度位移计分别通过导线与数据采集系统连接。

7.可选地,支撑结构为钢架,钢架为门型结构,动力机构为电动缸,电动缸竖向安装于钢架上,所述控制系统为伺服控制系统,伺服控制系统与电动缸连接。

8.可选地,所述固定组件包括法兰盘、垫板、垫环和盖板,所述法兰盘、垫板、垫环和盖板均为环形结构,所述法兰盘通过螺栓可拆卸地固定在罐体的上安装口和/或下安装口处,法兰盘位于内圈的一侧顶部沿周向固定有卡接台阶,卡接台阶外圈安装有箍环,囊体的顶端翻过卡接台阶后固定在卡接台阶与箍环之间,法兰盘的内圈直径与囊体的直径相匹配;所述垫板和垫环均放置于土样表面且均位于囊体内侧,垫环置于垫板内圈,垫环内圈与模型桩外周直接接触,所述盖板覆盖在垫板和垫环表面并与法兰盘通过螺栓可拆卸固定连接,盖板内圈与模型桩外周之间设有间隙,盖板的外周直径大于垫板的直径。

9.可选地,第一高精度位移计和第二高精度位移计的测杆轴线与模型桩的轴线平行设置,第三高精度位移计的测杆轴线与模型桩的轴线垂直设置;模型桩顶端伸出固定组件的部位外周固定连接有水平设置的上箍杆,所述第一高精度位移计通过上支杆支撑,上支杆固定在支撑结构上,第一高精度位移计的测杆与上箍杆接触;模型桩底端伸出固定组件的部位外周固定连接有水平设置的下箍杆,所述第二高精度位移计通过下支杆支撑,下支杆固定在地面上,第二高精度位移计的测杆与下箍杆接触;罐体内竖向固定有内支杆,内支杆上从上至下安装有多个所述第三高精度位移计,所述第一高精度位移计和第二高精度位移计分别对称设置有两个。

10.可选地,拉压传感器的其中一端与模型桩的顶端之间连接有第一浮动接头,拉压传感器的另一端连接有第二浮动接头,第二浮动接头与动力机构的输出杆端部通过鱼眼关节轴承连接。

11.可选地,位于下安装口处的固定组件中的盖板上安装有转接板,转接板上安装有直线轴承,直线轴承与模型桩滑动连接。

12.可选地,囊体内侧底部与固定组件之间设置有可调节高度的垫块。

13.根据上述的一种大型多功能土与结构物界面剪切装置,在进行桩-土界面剪切模拟试验时,使用方法包括以下步骤:步骤s1:在罐体内安装第三高精度位移计,第三高精度位移计的导线由罐体的出线孔接出,并在接出后采用高强度密封胶对出线孔进行密封,选择与土样高径比对应规格的固定组件和囊体,在罐体下安装口处安装固定组件,在罐体上安装口处安装固定组件中的法兰盘和箍环,并将囊体的两端分别通过箍环固定在对应法兰盘处;步骤s2:安装模型桩,使模型桩的两端贯穿两端的固定组件,并使模型桩轴向与动力机构提供拉力方向一致;步骤s3:根据试验需要,将土体装填于囊体中,得到圆环形的土样,完成土体填装后,在罐体上安装口处安装固定组件中的垫环、垫板和盖板,安装时,使垫板和垫环均放置于土样表面,垫环内圈与模型桩外周直接接触,盖板覆盖在垫板和垫环表面并与法兰盘连接,盖板内圈与模型桩外周之间设有间隙,完成封装;步骤s4:将动力机构、拉压传感器、第一高精度位移计和第二高精度位移计依次安装,并将动力机构与控制系统连接,将拉压传感器、第一高精度位移计、第二高精度位移计和第三高精度位移计分别通过导线与数据采集系统连接,数据采集系统与数据存储系统相连;步骤s5:关闭泄压口处的阀门,通过加压口对罐体内的土样施加气压或液压围压,根据加装在罐体上的压力表的测量值可得到土样围压,然后,通过动力机构对模型桩施加荷载以控制模型桩轴向位移,实现桩-土界面剪切模拟;步骤s6:通过第一高精度位移计、第二高精度位移计和第三高精度位移计即可得到土样与模型桩界面剪切过程中模型桩的位移和土样的体应变;通过拉压传感器即可得到剪切过程中的剪切力;步骤s7:当模型桩位移到达预定值即可停止动力机构加荷,试验结束后,打开泄压口处的阀门进行泄压。

14.根据上述的一种大型多功能土与结构物界面剪切装置,在进行静压桩的模拟试验时,使用时包括以下步骤:步骤s1:在罐体内安装第三高精度位移计,第三高精度位移计的导线由罐体的出线孔接出,并在接出后采用高强度密封胶对出线孔进行密封,选择与土样高径比对应规格的固定组件和囊体,在罐体下安装口处安装固定组件,并将下安装口处的固定组件中的垫环和垫板替换为圆盘形的整块垫板,以封堵土样底部,在罐体上安装口处安装固定组件中的法兰盘和箍环,并将囊体的两端分别通过箍环固定在对应法兰盘处;步骤s2:根据试验需要,将土体装填于囊体中,得到圆柱形的土样,完成土体填装后,在罐体上安装口处安装固定组件中的垫环、垫板和盖板,安装时,使垫板和垫环均放置于土样表面,盖板覆盖在垫板和垫环表面并与法兰盘连接,罐体上安装口处固定组件中的垫板、垫环、盖板的中心留有供模型桩贯入土样的空间;步骤s3:关闭泄压口处的阀门及进行压力表置零;步骤s4:将动力机构、拉压传感器和模型桩依次安装,模型桩安装于土样上部并使模型桩轴向与动力机构提供拉力方向一致,动力机构与控制系统连接,拉压传感器和模型

桩内的端阻计分别通过导线与数据采集系统连接,数据采集系统与数据存储系统相连;步骤s5:通过加压口对罐体内的土样施加气压或液压围压,根据加装在罐体上的压力表的测量值可得到土样围压,然后,通过动力机构对模型桩施加荷载以控制模型桩以一定的速度贯入土样中,实现静压桩的模拟;步骤s6:静压桩试验过程中,采用拉压传感器测得桩顶压力,采用模型桩内的端阻计测得压桩过程中的端阻力;并通过改变土样围压的方式模拟不同土层深度时静压桩沉桩过程中的端阻力和桩侧摩擦力占压桩力的比例;压桩前计算桩体贯入深度,即土样高度与模型桩的8-10倍桩径之差则为模拟静压桩贯入深度,模型桩的桩尖距离土样底部8-10倍桩径时则结束静压桩贯入;步骤s7:试验结束后,打开泄压口处的阀门进行泄压。

15.根据上述的一种大型多功能土与结构物界面剪切装置,在进行土压力盒标定试验时,使用时包括以下步骤:步骤s1:在罐体内安装第三高精度位移计,第三高精度位移计的导线由罐体的出线孔接出,并在接出后采用高强度密封胶对出线孔进行密封,选择与土样高径比对应规格的固定组件和囊体,在罐体下安装口处安装固定组件,在罐体上安装口处安装固定组件中的法兰盘和箍环,并将囊体的两端分别通过箍环固定在对应法兰盘处;步骤s2:将微型土压力盒镶嵌于模型桩上,然后将模型桩安装于剪切罐中,使模型桩的两端贯穿两端的固定组件,并使模型桩轴向与囊体轴向一致;步骤s3:根据试验需要,将土体装填于囊体中,得到圆环形的土样,完成土体填装后,在罐体上安装口处安装固定组件中的垫环、垫板和盖板,安装时,使垫板和垫环均放置于土样表面,垫环内圈与模型桩外周直接接触,盖板覆盖在垫板和垫环表面并与法兰盘连接,完成封装;步骤s4:封装完成土样和模型桩后,关闭泄压口处的阀门,通过加压口对罐体内的土样施加气压或液压围压,对比压力表读数与土压力盒测量的压力,最后依据压力表的读数对土压力盒的灵敏度系数进行修正,以使土压力盒测得的数据与压力表读数相一致,完成土压力盒标定试验;步骤s5:试验结束后,打开泄压口处的阀门进行泄压。

16.采用上述技术方案,本发明具有以下优点:本发明的剪切罐罐体设置有上安装口、下安装口,并通过固定组件进行封堵,从结构上为采用落雨法制备土样提供了基础,有效降低了土样制备难度,显著提高了土样制备效率和相对密度控制精度。

17.本发明中,囊体的两端分别固定在固定组件处,有效提高囊体的稳固性,避免囊体在加压和剪切过程中脱落,垫板的设置使得土样完全在剪切罐的压力作用范围内,从而有效降低了土样两端的边界效应对其应力水平的影响。

18.本发明的剪切装置对模型桩两端均进行位移测量,不仅可以测量模型桩的位移,也可以测量模型桩在剪切力作用下的伸长或压缩量,从而可进一步提高土体与结构物接触界面剪切力的计算精度。

19.本发明采用亚克力材质的垫环与模型桩接触,有效利用了亚克力材料强度较高的优点,可避免土体与模型桩在剪切过程中的脱离,有利于提高土体与结构物接触界面剪切

力的测量精度。

20.本发明采用法兰盘和盖板的设计,可通过选择与土样高径比对应规格的固定组件和囊体,实现土样高径比的调整,还可搭配囊体底部放置垫块的方式进行调节,从而在不更换剪切罐罐体的情况下满足不同试样尺寸的需求,在大试样试验上具有显著优势,在土工试验中能更好地模拟实际工况。

21.本发明采用伺服控制系统对电动缸进行控制,其具有多种加载模式,如:应力控制、位移控制、单调荷载控制和循环荷载控制等,从而为不同模式下进行加载控制提供了有利条件,从而可满足多模式、高应力和复杂应力等试验要求。

22.本发明的剪切罐罐体采用钢材或不锈钢材质,其可依据应力需要而设计,从而为高应力和复杂应力的模拟提供便利。

23.本发明在进行桩-土界面剪切试验时,模型桩的两端贯穿土样设置,极大提高了结构物的剪切位移,可满足桩土接触大变形问题的研究。同时,利用本发明的剪切装置,不仅可以进行桩-土界面剪切试验,还可以进行静压桩试验、土压力盒标定试验和粗粒土与桩界面剪切试验等,功能多样化。

24.综上,本发明采用控制系统对动力机构进行控制,可调控结构物与土样之间的剪切位移,通过对剪切罐内进行充气(或充液体)对土样进行加压控制,以控制土体与结构物接触面的法向应力,并利用数据采集系统和数据存储系统进行数据采集和存储,可实现多功能、多模式和自动化测量,且测量精度高、操作简单,具有较好的经济效益和广阔的应用前景。

附图说明

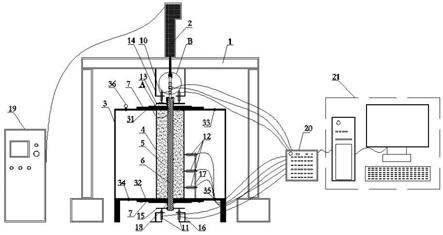

25.图1是本发明的结构示意图;图2是本发明中固定组件的结构示意图;图3是图1中a处的局部放大示意图;图4是图1中b处的局部放大示意图;图5是本发明中垫块的安装示意图。

26.附图标记:1、支撑结构,2、动力机构;3、罐体,31、上安装口,32、下安装口,33、加压口,34、泄压口,35、出线孔,36、压力表,4、囊体,5、土样,6、模型桩;7、固定组件,71、法兰盘,72、卡接台阶,73、箍环,74、垫板,75、垫环,76、盖板,8、垫块,9、拉压传感器,91、第一浮动接头,92、第二浮动接头,93、鱼眼关节轴承,10、第一高精度位移计,11、第二高精度位移计,12、第三高精度位移计,13、上箍杆,14、上支杆,15、下箍杆,16、下支杆,17、内支杆,18、直线轴承,19、控制系统,20、数据采集系统,21、数据存储系统。

具体实施方式

27.为了使本发明的技术目的、技术方案和有益效果更加清楚,下面结合附图1-5和具体实施例对本发明的技术方案做出进一步的说明。

28.一种大型多功能土与结构物界面剪切装置的实施例:一种大型多功能土与结构物界面剪切装置包括支撑结构1、动力机构2、控制系统19和数据采集系统20,动力机构2安装在支撑结构1上,控制系统19控制动力机构2的运行,

还包括剪切罐,剪切罐包括罐体3,罐体3上设置有上安装口31、下安装口32、加压口33、泄压口34和出线孔35,加压口33、泄压口34处分别安装有阀门,罐体3内安装有囊体4,所述囊体4为圆柱形结构,囊体4的材质为硅胶或橡胶,囊体4的尺寸可依据试验需要的土样5大小进行改变,囊体4的两端分别延伸至上安装口31和下安装口32处,囊体4的直径小于上安装口31或下安装口32的直径,囊体4与罐体3内壁之间填充有气体或液体,罐体3上还安装有用于监测罐体3内压力的压力表36,压力表36选用高精密度压力表36,既可以对气压进行测量,也可以对液压进行测量,并且压力表36具有记录和存储功能;囊体4内填充有土样5,土样5内放置有模型桩6,模型桩6轴向与囊体4轴向一致,此处,模型桩6即为结构物,模型桩6的两端贯穿土样5设置,既保证了土与结构物接触界面所受法向力始终与土与结构物接触面垂直,又确保了剪切过程中接触面的面积不随剪切位移增加而改变,极大提高了结构物的剪切位移,从而可满足桩土接触大变形问题的研究;罐体3的上安装口31和下安装口32处分别安装有可拆卸的固定组件7,固定组件7安装在罐体3上后罐体3内形成密封结构。

29.如图2和图3所示,所述固定组件7包括法兰盘71、垫板74、垫环75和盖板76,所述法兰盘71、垫板74、垫环75和盖板76均为环形结构,所述法兰盘71通过螺栓可拆卸地固定在罐体3的上安装口31和/或下安装口32处,法兰盘71位于内圈的一侧顶部沿周向固定有卡接台阶72,卡接台阶72外圈安装有箍环73,囊体4的顶端翻过卡接台阶72后固定在卡接台阶72与箍环73之间,囊体4与箍环73之间采用高强度粘胶进行连接,法兰盘71的内圈直径与囊体4的直径相匹配;所述垫板74和垫环75均放置于土样5表面且均位于囊体4内侧,所述垫环75可采用亚克力材质,垫环75置于垫板74内圈,垫环75内圈与模型桩6外周直接接触,试验中垫环75对剪切力的影响可采用滤定的方式进行消除(本装置中可采用改变土样高度进行滤定垫环75是否对剪切力有影响,以及改变垫环75的材质是否会对剪切力产生影响等的方式进行滤定,属于试验设备的调试过程),所述盖板76覆盖在垫板74和垫环75表面并与法兰盘71通过螺栓可拆卸固定连接,盖板76与法兰盘71之间设置有密封胶和橡胶垫,盖板76内圈与模型桩6外周之间设有间隙,避免盖板76对剪切力产生影响,盖板76的外周直径大于垫板74的直径。

30.固定组件7可对囊体4进行固定,有效提高囊体4的稳固性,避免囊体4在加压和剪切过程中脱落,垫板74的设置使得土样5完全在剪切罐的压力作用范围内,从而有效降低了土样5两端的边界效应对其应力水平的影响。本实施例中,固定组件7采用钢材或不锈钢材质。

31.垫环75的设置可适应不同直径的模型桩6,当更换不同直径的模型桩6时,可先更换对应尺寸的垫环75,可有效提高垫板74的利用率;另外,垫板74可依据试验需要增加透水石和压力控制装置;进一步地,作为本发明的其中一个实施例,如图5所示,囊体4内侧底部与固定组件7之间设置有可调节高度的垫块8,进一步方便调整土样5的高径比。

32.通过更换不同尺寸的固定组件7和囊体4可调整土样5的高径比,本装置即可对具有不同尺寸的土样5进行试验,而无需更换新的罐体3。

33.模型桩6的顶端和底端分别伸出对应固定组件7的盖板76,动力机构2的输出杆与

模型桩6同轴向设置,动力机构2的输出杆端部与模型桩6的顶端之间铰接有拉压传感器9;拉压传感器9的两端分别通过铰接结构与动力机构2的输出杆端部与模型桩6的顶端连接,可确保剪切试验过程中拉压传感器9测得的力不受弯矩(或偏心力)影响,有效避免模型桩6轴线与动力机构2的输出杆(即电动缸的伸缩杆)轴线不完全重合时对剪切力测量的影响。

34.具体地,如图4所示,拉压传感器9的铰接方式为:拉压传感器9的其中一端与模型桩6的顶端之间连接有第一浮动接头91,拉压传感器9的另一端连接有第二浮动接头92,第二浮动接头92与动力机构2的输出杆端部通过鱼眼关节轴承93连接,鱼眼关节轴承93的内圈通过转接轴与动力机构2的输出杆端部固定连接,鱼眼关节轴承93的外圈与第二浮动接头92固定连接。

35.浮动接头和鱼眼关节轴承93均为现有常规结构,具体不再赘述。

36.模型桩6顶端伸出固定组件7的部位安装有用于测量模型桩6轴向位移的第一高精度位移计10,模型桩6底端伸出固定组件7的部位安装有用于测量模型桩6轴向位移的第二高精度位移计11,罐体3内安装有用于测量土样5径向位移的第三高精度位移计12,拉压传感器9、第一高精度位移计10、第二高精度位移计11和第三高精度位移计12分别通过导线与数据采集系统20连接,数据采集系统20通过导线与数据存储系统21相连。数据采集系统20具有自动采集功能,可有效提取剪切全过程的动态数据,数据存储系统21为电脑主机和电脑显示器。

37.第三高精度位移计12的导线由罐体3的出线孔35接出,并在接出后采用高强度密封胶对出线孔35进行密封。

38.第一高精度位移计10和第二高精度位移计11的测杆轴线与模型桩6的轴线平行设置,第三高精度位移计12的测杆轴线与模型桩6的轴线垂直设置;模型桩6顶端伸出固定组件7的部位外周固定连接有水平设置的上箍杆13,所述第一高精度位移计10通过上支杆14支撑,上支杆14固定在钢架上,第一高精度位移计10的测杆与上箍杆13接触;模型桩6底端伸出固定组件7的部位外周固定连接有水平设置的下箍杆15,所述第二高精度位移计11通过下支杆16支撑,下支杆16固定在地面上,第二高精度位移计11的测杆与下箍杆15接触;具体应用中,上支杆14和下支杆16可选用磁性表座,磁性表座固定在钢架上,第一高精度位移计10或第二高精度位移计11安装在磁性表座上;罐体3内竖向固定有内支杆17,内支杆17上从上至下安装有多个所述第三高精度位移计12,所述第一高精度位移计10和第二高精度位移计11分别对称设置有两个,以使测量更为准确。

39.第一高精度位移计10、第二高精度位移计11和第三高精度位移计12可采用振弦式或激光位移传感器等。

40.进一步地,作为本发明的其中一个实施例,如图1所示,位于下安装口32处的固定组件7中的盖板76上安装有转接板,转接板上安装有直线轴承18,直线轴承18与模型桩6滑动连接,直线轴承18可以强制模型桩6轴线与土样5轴线重合以满足剪切试验对模型桩6垂直度的要求,能够获得更准确的测试数据。

41.进一步地,作为本发明的其中一个实施例,支撑结构1为钢架,钢架为门型结构,动力机构2为电动缸,电动缸竖向安装于钢架上,所述控制系统19为伺服控制系统19,伺服控制系统19与电动缸连接,伺服控制系统19具有多种加载模式,如:应力控制、位移控制、单调

荷载控制和循环荷载控制等,从而为不同模式下进行加载控制提供了有利条件。

42.伺服控制系统19对动力机构2进行控制,以调控模型桩6与土样5之间的剪切位移。

43.所述伺服控制系统19、电动缸、拉压传感器9、数据采集系统20、数据存储系统21和高精度位移计均为现有常规装置,具体结构不再赘述。

44.使用上述的大型多功能土与结构物界面剪切装置不仅可以进行桩-土界面剪切试验,还可以进行静压桩试验、土压力盒标定试验和粗粒土与桩界面剪切试验等。

45.桩-土界面剪切试验过程如下:步骤s1:在罐体3内安装第三高精度位移计12,第三高精度位移计12的导线由罐体3的出线孔35接出,并在接出后采用高强度密封胶对出线孔35进行密封,选择与土样5高径比对应规格的固定组件7和囊体4,在罐体3下安装口32处安装固定组件7,此时还可根据放置不同大小的垫块8进一步调整土样5的高径比,在罐体3上安装口31处安装固定组件7中的法兰盘71和箍环73,并将囊体4的两端分别通过箍环73固定在对应法兰盘71处;步骤s2:安装模型桩6,使模型桩6的两端贯穿两端的固定组件7,并使模型桩6轴向与动力机构2提供拉力方向一致;在土样5制备之前,需确保模型桩6的垂直度,避免模型桩6轴向与动力机构2提供拉力方向一致。

46.步骤s3:根据试验需要,将土体装填于囊体4中,得到圆环形的土样5,土体装填方式可采用落雨法,完成土体填装后,在罐体3上安装口31处安装固定组件7中的垫环75、垫板74和盖板76,安装时,使垫板74和垫环75均放置于土样5表面,垫环75内圈与模型桩6外周直接接触,盖板76覆盖在垫板74和垫环75表面并与法兰盘71连接,盖板76内圈与模型桩6外周之间设有间隙,完成封装;使用本装置便于采用落雨法制样,可有效降低土样5制备难度,显著提高土体与土样5制备效率和相对密度控制精度,落雨法为岩土专业的一种常规制样方法,具体制样方法不再赘述。

47.步骤s4:将动力机构2、拉压传感器9、第一高精度位移计10和第二高精度位移计11依次安装,并将动力机构2与控制系统19连接,将拉压传感器9、第一高精度位移计10、第二高精度位移计11和第三高精度位移计12分别通过导线与数据采集系统20连接,数据采集系统20与数据存储系统21相连;步骤s5:关闭泄压口34处的阀门,通过加压口33对罐体3内的土样5施加气压或液压围压,根据加装在罐体3上的压力表36的测量值可得到土样5围压,然后,通过动力机构2对模型桩6施加荷载以控制模型桩6轴向位移,实现桩-土界面剪切模拟;步骤s6:通过第一高精度位移计10、第二高精度位移计11和第三高精度位移计12即可得到土样5与模型桩6界面剪切过程中模型桩6的位移和土样5的体应变;通过拉压传感器9即可得到剪切过程中的剪切力;步骤s7:当模型桩6位移到达预定值即可停止动力机构2加荷,试验结束后,打开泄压口34处的阀门进行泄压。

48.本实施例中,按照试验方案要求,当模型桩6位移到达预定值即可停止动力机构2加荷。其他实施例中,动力机构2还可以施加循环荷载,因而可满足循环荷载试验要求。

49.按照上述步骤也可完成粗粒土与桩接触界面剪切试验,由于粗粒土颗粒较大,其

对试验设备尺寸要求较高,即需要较大尺寸的土样5储存空间、较大的动力装置及较大的剪切位移,而本发明装置的囊体4可依据需要进行高径比变换,其电动缸的荷载可依据需要进行更换,且剪切位移可通过调电动缸行程及电动缸伸缩杆与模型桩6的桩顶距离进行调控,从而可有效解决上述问题。

50.静压桩试验过程如下:步骤s1:在罐体3内安装第三高精度位移计12,第三高精度位移计12的导线由罐体3的出线孔35接出,并在接出后采用高强度密封胶对出线孔35进行密封,选择与土样5高径比对应规格的固定组件7和囊体4,在罐体3下安装口32处安装固定组件7,并将下安装口32处的固定组件7中的垫环75和垫板74替换为圆盘形的整块垫板74,以封堵土样5底部,此时还可根据放置不同大小的垫块8进一步调整土样5的高径比,在罐体3上安装口31处安装固定组件7中的法兰盘71和箍环73,并将囊体4的两端分别通过箍环73固定在对应法兰盘71处;步骤s2:根据试验需要,将土体装填于囊体4中,得到圆柱形的土样5,土体装填方式可采用落雨法,完成土体填装后,在罐体3上安装口31处安装固定组件7中的垫环75、垫板74和盖板76,安装时,使垫板74和垫环75均放置于土样5表面,盖板76覆盖在垫板74和垫环75表面并与法兰盘71连接,罐体3上安装口31处固定组件中的垫板74、垫环75、盖板76的中心留有供模型桩6贯入土样5的空间;步骤s3:关闭泄压口34处的阀门及进行压力表36置零;步骤s4:将动力机构2、拉压传感器9和模型桩6依次安装,模型桩6安装于土样5上部并使模型桩6轴向与动力机构2提供拉力方向一致,动力机构2与控制系统19连接,拉压传感器9和模型桩6内的端阻计分别通过导线与数据采集系统20连接,数据采集系统20与数据存储系统21相连;步骤s5:通过加压口33对罐体3内的土样5施加气压或液压围压,根据加装在罐体3上的压力表36的测量值可得到土样5围压,然后,通过动力机构2对模型桩6施加荷载以控制模型桩6以一定的速度贯入土样5中,实现静压桩的模拟;步骤s6:静压桩试验过程中,采用拉压传感器9测得桩顶压力,采用模型桩6内的端阻计测得压桩过程中的端阻力;并通过改变土样围压的方式模拟不同土层深度时静压桩沉桩过程中的端阻力和桩侧摩擦力占压桩力的比例;压桩前计算桩体贯入深度,即土样高度与模型桩的8-10倍桩径之差则为模拟静压桩贯入深度,模型桩6的桩尖距离土样底部8-10倍桩径时则结束静压桩贯入;步骤s7:试验结束后,打开泄压口34处的阀门进行泄压。

51.土压力盒标定试验过程如下:步骤s1:在罐体3内安装第三高精度位移计12,第三高精度位移计12的导线由罐体3的出线孔35接出,并在接出后采用高强度密封胶对出线孔35进行密封,选择与土样5高径比对应规格的固定组件7和囊体4,在罐体3下安装口32处安装固定组件7,此时还可根据放置不同大小的垫块8进一步调整土样5的高径比,在罐体3上安装口31处安装固定组件7中的法兰盘71和箍环73,并将囊体4的两端分别通过箍环73固定在对应法兰盘71处;步骤s2:将微型土压力盒镶嵌于模型桩6上,然后将模型桩6安装于剪切罐中,使模型桩6的两端贯穿两端的固定组件7,并使模型桩6轴向与囊体4轴向一致;

步骤s3:根据试验需要,将土体装填于囊体4中,得到圆环形的土样5,土体装填方式可采用落雨法,完成土体填装后,在罐体3上安装口31处安装固定组件7中的垫环75、垫板74和盖板76,安装时,使垫板74和垫环75均放置于土样5表面,垫环75内圈与模型桩6外周直接接触,盖板76覆盖在垫板74和垫环75表面并与法兰盘71连接,完成封装;步骤s4:封装完成土样5和模型桩6后,关闭泄压口34处的阀门,通过加压口33对罐体3内的土样5施加气压或液压围压,对比压力表36读数与土压力盒测量的压力,最后依据压力表36的读数对土压力盒的灵敏度系数进行修正,以使土压力盒测得的数据与压力表36读数相一致,完成土压力盒标定试验;此方法即为土压力盒标定方法之一的组合式标定法,当采用对剪切罐内施加液体围压时则为液标与砂标相结合的土压力盒标定方式,当其为气压时则为气标与砂标相结合的土压力盒标定方式;该方法则有效利用了圆环形土样5对桩体表面施加压力的均匀性,并可对多个土压力盒同时标定,能够有效提高土压力盒标定效率。

52.步骤s5:试验结束后,打开泄压口34处的阀门进行泄压。

53.上述实施例并非对本发明的形状、材料、结构等作任何形式上的限制,凡是依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均属于本发明技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1