一种依据射线强度曲线对管内氧化皮智能定量的方法与流程

1.本发明涉及火力发电锅炉受热管子内部检测领域,具体涉及一种依据氧化皮堆积检测射线强度曲线形状进行智能定量的方法。

背景技术:

2.当前火力发电锅炉向高参数的超(超)临界锅炉发展,较高的温度和压力使锅炉高温受热面管子内部的高温蒸汽氧化现象成为必然,且蒸汽氧化生成的氧化皮在一定条件下会剥落并堆积在“u”型弯管内,堵塞弯管,严重威胁火力发电机组安全运行。为解决这一问题,就要及时检测锅炉管子内部堆积氧化皮的数量。在管子内部堆积氧化皮达到影响锅炉运行安全的量时,则应割管并清理管内堆积的氧化皮。

3.通常的检测方法有射线检测、电磁检测和超声波检测等多种方法,每种方法各有利弊。射线检测有射线照相、实时成像、dr检测和cr检测等多种,涉及照相或电子成像方式,检测过程繁琐、劳动强度大,工艺方法和设备比较复杂,需要解决电子成像问题,检测速度慢,电离辐射对工作人员健康影响较大,检测结果判定的精度不高。

技术实现要素:

4.为解决上述问题,本发明提供了一种利用微型γ-射线源或微型x-射线源自动检测装置,依据氧化皮堆积检测射线强度曲线形状进行智能定量的方法,该方法不需要对胶片和图像处理,相对来说检测速度快,经济性好,对工作人员健康影响较少,只要设备可靠,检测结果就可靠。

5.一种依据射线强度曲线对管内氧化皮智能定量的方法,其特征在于,该方法包括以下步骤:

6.(1)依据射线与物质相互作用的理论,根据通常的锅炉高温受热面管子的规格和材质计算得到射线穿过管子后的射线强度曲线;

7.(2)预先设定检测工艺程序参数和检测程序;

8.(3)试验获取所检测管子的检测曲线和校验数据;

9.(4)用样品管进行试验检测,根据管子内部堆积氧化皮或异物堆积实际高度,校核检测结果的准确性和可靠性。

10.优选的,步骤(1)中,计算获得的射线强度曲线为理论曲线;计算获得的不同规格和材料的管子的射线强度理论曲线形态相同,为三段曲线,无管子处为强度最大值i0,其形态为直线;管子规格不同、材质不同时曲线三段各段的曲率不同。

11.优选的,步骤(2)中,设定自动检测系统的行进速度v;设定射线发射器发射的射线未经过其他固体或液体物质直接照射到接收器上、接收器接收的射线强度为i0;射线经过管壁后接收器接收到的射线强度为ip,在射线发射器和接收器同步经过所检测管子过程中,形成ip曲线图;根据检测试验情况调节射线接收器的灵敏度或根据接收器的灵敏度调整射线发射装置的发射强度。

12.优选的,ip曲线呈现固定形状,在此固定形状下,仪器系统可以根据曲线形状而忽略ip值,进行运算并确认管子内部无异物;管内有堆积的氧化皮或异物时,氧化皮或异物对射线衰减,ip曲线上有一定的强度减弱区,ip曲线出现变化。

13.优选的,步骤(3)中,根据具体的检测对象,测试获取相应规格尺寸和材质的管子的射线强度曲线;试验时根据设定的检测行进速度v,依据曲线采点计时,根据管子的实际壁厚、管子内径、外径的数据核定实际行进速度与设定值的误差,调整使误差达最小值。

14.优选的,获取射线强度曲线的具体方式为:系统记录强度值ip的采点频率为50~100次/秒,检测装置与管子以v的相对速度匀速移动,系统得到射线强度值ip的曲线。根据仪器配置,取适宜的采样频率。频率过高,仪器运算速度会慢,检测速度慢。

15.优选的,调整误差的具体方式为:

16.设定o为射线发射器和接收器起始位置,a、b、c分别为射线发射器和接收器行至的位置;

17.从0点开始计时,记为t0;射线发射器和接收器行至a点的时间记为ta,行至b点的时间记为tb,行至c点的时间记为tc;

18.实际管子的外径为d,试验测量的数据0c=v

×

tc;

19.管子的实际内径为di,试验测量数据ab=v

×

(t

b-ta);

20.管子的实际壁厚为δ,试验测量数据0a=bc=v

×

ta=v

×

(t

c-tb)。

21.根据试验数据和实际管子尺寸数据的误差调整检测行进速度设定值v为v

′

,误差调整的计算公式如下:

22.v

′

=v

×d÷

(0c)=v

×

di

÷

(ab)=v

×

δ

÷

(0a)=v

×

δ

÷

(bc)

23.优选的,步骤(4)中,氧化皮或异物堆积高度的判断方式为:在管内无氧化皮或异物、水时,整个曲线分为三段平滑曲线,其中有两个明显的转折点;在管内有氧化皮或异物时,中间段平滑曲线会打破平滑状态,出现拐点h,拐点h即是堆积氧化皮或固体异物的高度对应位置;氧化皮堆积或异物高度记为h,系统计算公式为:

24.h=v

′×

(t

h-ta)

25.式中,h——管内氧化皮的堆积高度;

26.v

′

——误差校准后的仪器设定的行进速度;

27.th——仪器从0点开始计时到h点的时间;

28.ta——仪器从0点开始计时到a点的时间。

29.优选的,根据氧化皮或固体异物的堆积高度与占管子內截面的关系,或者换算出所占管子內截面的大小或者比例,或者通过试验对比数据来换算管内堆积氧化皮的质量当量。

30.优选的,采用微型γ-射线源或微型x-射线源自动检测装置和数据处理系统;接收器将接收到的射线强度传送到数据处理系统,数据处理系统包括程序设定模块、数据接收模块、分析模块、处理模块,行进速度v是预先在数据处理系统中设定的射线发射器和接收器检测时同步匀速行进的速度,通过程序设定模块预先设定处理试验检测得到的ip曲线的处理程序、及数据校验公式,a、b、c和h点的试验数值输入数据处理系统对检测装置进行校准。

31.与现有技术相比,本发明的优点在于:

32.依据现有的微型γ-射线源或微型x-射线源自动检测装置进行检测,预先在数据处理系统中设定程序即可进行数据处理,通过三段曲线拐点的位置就可得到氧化皮和异物堆积高度,方法简单可行;

33.本方法不需要对胶片和图像处理,相对来说检测速度快,经济性好,对工作人员健康影响较少,只要设备可靠,检测结果就可靠。

附图说明

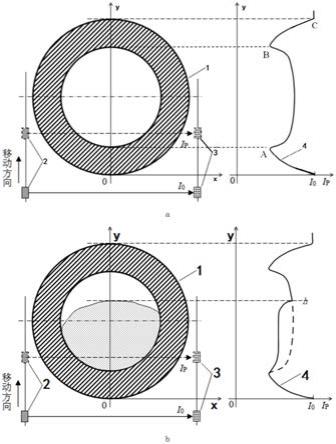

34.图1为采用本发明的一种依据氧化皮堆积检测射线强度曲线形状进行智能定量的方法的对比图;

35.其中,a图左边为射线发射器和接收器相对位置示意图,右边为管内无氧化皮或者固体异物时的ip曲线;

36.b图左边为射线发射器和接收器检测过程中相对位置示意图,右边为管内有氧化皮或者固体异物时的ip曲线。

37.图中,1-管壁;2-发射器;3-接收器;4-射线强度曲线

具体实施方式

38.附图仅用于示例性说明,不能理解为对本发明的限制;为了更好说明本实施例,附图某些部件会省略、放大或缩小,并不代表实际产品的尺寸;对于本领域的技术人员来说,附图中的某些公知结构及其说明可能省略;术语“上”、“下”、“前”、“后”、“径向”、“横向”、“纵向”、“水平”、“平行”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

39.在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解。例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接或彼此可通讯;可以是直接连接,也可以通过媒介间接相连,可以是两个元件内部的连通或者两个元件的相互作用关系,除非另有明确的限定,对应本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

40.如图1所示,一种依据射线强度曲线对管内氧化皮智能定量的方法,其特征在于,该方法包括以下步骤:

41.(1)依据射线与物质相互作用的理论,计算获得的射线强度曲线为理论曲线;计算获得的不同规格和材料的管子的射线强度理论曲线形态相同,为三段曲线,无管子处为强度最大值i0,其形态为直线;管子规格不同、材质不同时曲线三段各段的曲率不同。

42.(2)预先设定检测工艺程序参数和检测程序:设定自动检测系统的行进速度v;设定射线发射器2发射的射线未经过其他固体或液体物质直接照射到接收器3上、接收器3接收的射线强度为i0;射线经过管壁1后接收器3接收到的射线强度为ip,在射线发射器和接收器同步经过所检测管子过程中,形成ip曲线4;根据检测试验情况调节射线接收器3的灵敏度或根据接收器的灵敏度调整射线发射装置的发射强度。

43.ip曲线4呈现固定形状,在此固定形状下,仪器系统可以根据曲线形状而忽略ip值,进行运算并确认管子内部无异物;管内有堆积的氧化皮或异物时,氧化皮或异物对射线

衰减,ip曲线上有一定的强度减弱区,ip曲线出现变化。

44.(3)试验获取所检测管子的检测曲线和校验数据:根据具体的检测对象,测试获取相应规格尺寸和材质的管子的射线强度曲线;试验时根据设定的检测行进速度v,依据曲线采点计时,根据管子的实际壁厚、管子外径、管子内径核定实际行进速度与设定值的误差,调整使误差达最小值。

45.获取射线强度曲线的具体方式为:系统记录强度值ip的采点频率为50~100次/秒,检测装置与管子以v的相对速度匀速移动,系统得到射线强度值ip曲线4。根据仪器配置,取适宜的采样频率。频率过高,仪器运算速度会慢,检测速度慢。

46.调整误差的具体方式为:

47.设定o为射线发射器和接收器起始位置,a、b、c分别为射线发射器和接收器行至的位置;

48.从0点开始计时,记为t0;射线发射器和接收器行至a点的时间记为ta,行至b点的时间记为tb,行至c点的时间记为tc;

49.实际管子的外径为d,试验测量的数据0c=v

×

tc;

50.管子的实际内径为di,试验测量数据ab=v

×

(t

b-ta);

51.管子的实际壁厚为δ,试验测量数据0a=bc=v

×

ta=v

×

(t

c-tb)。

52.根据试验数据和实际管子尺寸数据的误差调整检测行进速度设定值v为v

′

,误差调整的计算公式如下:

53.v

′

=v

×d÷

(0c)=v

×

di

÷

(ab)=v

×

δ

÷

(0a)=v

×

δ

÷

(bc)

54.(4)用样品管进行试验检测,根据管子内部堆积氧化皮或异物堆积实际高度,校核检测结果的准确性和可靠性。

55.如图1中的a图,氧化皮或异物堆积高度的判断方法为:在管内无氧化皮或异物、水时,整个ip曲线4分为三段平滑曲线,其中有两个明显的转折点;如图1中b图所示,在管内有氧化皮或异物时,中间段平滑曲线会打破平滑状态,ip曲线4出现拐点h,拐点h即是堆积氧化皮或固体异物的高度对应位置;氧化皮堆积或异物高度记为h,系统计算公式为:

56.h=v

′×

(t

h-ta)

57.式中,h——管内氧化皮的堆积高度;

58.v

′

——误差校准后的仪器设定的行进速度;

59.th——仪器从0点开始计时到h点的时间;

60.ta——仪器从0点开始计时到a点的时间。

61.根据氧化皮或固体异物的堆积高度与占管子內截面的关系,换算出所占管子內截面的大小或者比例,或者通过试验对比数据来换算管内堆积氧化皮的质量当量。

62.采用微型γ-射线源或微型x-射线源自动检测装置和数据处理系统;接收器将接收到的射线强度传送到数据处理系统,数据处理系统包括程序设定模块、数据接收模块、分析模块、处理模块,行进速度v是预先在数据处理系统中设定的射线发射器和接收器检测时同步匀速行进的速度,通过程序设定模块预先设定处理试验检测得到的ip曲线的处理程序、及数据校验公式,a、b、c和h点的试验数值输入数据处理系统对检测装置进行校准。

63.检测时射线发射器2和接收器3立于待测管子两侧,两者之间的净间距大于待测管子外径,且保持不触碰到管子,测试时两者同步匀速行进。

64.实施例一

65.检测的为hg-1913/25.4-ym3型号锅炉的高温过热器管子。该锅炉为超临界参数,末级过热器出口温度为571℃,蒸汽压力为25.4mpa,2008年10月投产,累计运行时间72876.5h;过热器管子规格为ф50

×

8mm,所用奥氏体钢牌号为sa213-tp347h。

66.所采用检测仪器为ch-ir6。检测步骤如下:

67.1.安装工装到待检测的锅炉管屏

68.根据待检测锅炉管子现场和内部氧化皮沉积最大高度位置等情况,正确安装工装,使射线发射器和接收器之间的净间距约为60mm,并将射线发射器和接收器安装,连接操控线路和接收器接受数据线路。

69.2.人员撤离工装安装位置并到仪器操控处的安全位置,确保人员不受电离辐射伤害。

70.3.校核仪器。打开控制系统,将射线发射器和接收器移动至管子下方,使接收器接收到是射线不受管子干扰。待电脑显示稳定,开启微型射线源的封闭窗口,查看显示器中显示的接收器接收到的射线强度i0,根据经验或根据距离、射线源活度等大致判断i0值是否正常。

71.4.检测

72.使射线发射器和接收器同步上升,检测完毕所检测管屏中的所有弯管,仪器记录检测数据,自动完成检测结果的判断,并显示检测曲线以供人工校核。

73.实施例二

74.检测的为b&wb-2082/28.0-m型号锅炉的高温过热器管子。该锅炉为超超临界参数,过热器出口温度为605℃,蒸汽压力为28.0mpa,2013年1月投产,累计运行时间43625.7h;过热器管子规格为ф41.3

×

7mm,所用奥氏体钢牌号为super304hsb。

75.采用同实施例1相同的仪器系统。

76.按照实施例1的方法校核仪器并检测。

77.实施例三

78.检测的为dg3000/27.46-ii1型号锅炉的末级再热器管子。该锅炉为超超临界参数,末级再热器出口温度为603℃,压力为5.94mpa,2008年12月投产,累计运行时间86736.5h;再热器管子规格为ф57

×

4mm,所用钢牌号为t92。

79.采用同实施例1相同的仪器系统。

80.按照实施例1的方法校核仪器并检测。

81.当然,上述说明并非是对本发明的限制,本发明也并不仅限于上述举例,本技术领域的技术人员在本发明的实质范围内所做出的变化、改型、添加或替换,也应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1