一种用于测试含空腔岩体承载力和能量耗散规律的方法

1.本发明属于岩体力学性能测试技术领域,尤其涉及一种用于测试含空腔岩体承载力和能量耗散规律的方法。

背景技术:

2.目前,由于钻爆法的灵活性高,成本低,在地下工程开挖中常被采用,包括矿产资源开采的井巷工程、地下交通隧道、水电工程的地下硐室等。随着浅部资源的日益减少以及人类地下活动空间的逐渐拓展,国内外许多地下工程已进入深部。目前,采用钻爆法开挖深部井巷工程时,爆破参数设计未充分考虑深部地应力及掏槽形式的协同作用,往往造成炮孔利用率低、掘进速度慢和成形质量差等问题。因此,需对深部地下工程爆破效果开展研究。

3.工程爆破中,根据炮眼的分布可以将工程爆破细分为掏槽爆破、辅助爆破和周边爆破;其中,掏槽爆破是地下工程爆破掘进速度的关键影响因素,掏槽质量直接影响后续岩体的爆破效果。常用的掏槽爆破方式有直眼掏槽、斜眼掏槽、楔直复合掏槽、大直径空孔掏槽等。掏槽方式的选择与岩体的赋存环境密切相关,目前对复杂环境下掏槽爆破技术研究尚不够科学系统,工程设计中多以经验法为主,针对性不强,科学性不足。同时,目前工程爆破掏槽设计多基于经验法,缺乏科学理论的指导,造成爆破效果差,掘进进尺低。

4.因此,非常有必要发展用于测试强动荷载作用下含空腔岩体承载力及耗散能的试验技术和方法。

5.通过上述分析,现有技术存在的问题及缺陷为:

6.(1)目前采用钻爆法开挖深部井巷工程时,往往会造成炮孔利用率低、掘进速度慢和成形质量差等问题。

7.(2)目前对复杂环境下掏槽爆破技术研究尚不够科学系统,工程设计中多以经验法为主,针对性不强,科学性不足。

8.(3)目前工程爆破掏槽设计多基于经验法,缺乏科学理论的指导,造成爆破效果差,掘进进尺低。

9.解决以上问题及缺陷的难度为:由于炸药爆炸过程的瞬态性和复杂性,工程爆破的隐蔽性,使得炸药爆炸后释放的能量难以测量,用于岩体破裂的有效能量更无法量化,目前尚无有效的方法或技术对破碎岩体所需能量进行精确测量,工程爆破设计多以经验法和半经验法为主。解决以上问题及缺陷的意义为:本发明利用分离式霍普金森杆的高加载率特性,以及对能量的可靠计算方法,对工程爆破问题进行简化,采用含空腔岩体模拟掏槽形式,利用分离式霍普金森杆实验系统施加动态荷载,获取高加载率下含空腔岩体试样的动力学特性及能量耗散规律,研究成果可为深部地下工程掘进爆破机理研究、优化方案设计提供科学依据。

技术实现要素:

10.针对现有技术存在的问题,本发明提供了一种用于测试含空腔岩体承载力和能量耗散规律的方法。

11.本发明是这样实现的,一种用于测试含空腔岩体承载力和能量耗散规律的方法,所述用于测试含空腔岩体承载力和能量耗散规律的方法包括以下步骤:

12.所述用于测试含空腔岩体承载力和能量耗散规律的方法主要通过以下步骤实现,首先在圆柱形中预制不同形状的空腔,随后将含空腔岩体放入围压装置内,对试样施加主动围压后开展动力学试验,获得试验中的弹性杆应变信号,其次,根据应力波理论和冲击动力学,分别计算试样的承载力和耗散能,建立含空腔岩体动力学特性与应力环境、空腔形式的定量关系;再次,采用多种测试手段,分析加载后试样的宏细观破坏特征,结合数字图像处理方法,量化岩体试样内部裂纹分布;最后,基于测试结果,优化工程爆破的掏槽方案及单耗设计。具体包括以下步骤:

13.步骤一,采集均匀性较好的岩石,加工成长径比为0.6的圆柱形试样,并在试样中预制不同形状的空腔体;

14.步骤二,将含空腔试样放入侧向围压装置中,推入入射杆和透射杆,使杆与试样贴合;

15.步骤三,打开电动油泵,同步对试样施加轴向压力和侧向压力,并通过阀门控制两条油路的通断,当围压达到设计值后停止施加压力;

16.步骤四,使用动力控制系统,推动撞击杆打击入射杆,通过贴在入射杆和透射杆上的应变片获取在不同围压作用下试样的入射波、反射波和透射波信号;

17.步骤五,根据试样两端作用力大小,按照计算含空腔岩石的承载力大小;根据能量计算原理,计算用于岩石破碎的耗散能分布规律;

18.步骤六,采用ct检测系统对试验后试样进行扫描,构建试样内部三维空间裂隙分布;基于分形理论计算岩石裂隙分形维数d,建立含空腔岩体承载力、耗散能与裂隙分形维数d的关系;

19.步骤七,根据岩石破坏优化地下岩石工程爆破掏槽方案设计,反演不同应力作用下辅助眼炸药单耗。

20.进一步,步骤一中,所述空腔体的形状包括圆柱形、方柱形、圆台形以及棱台形四种;采用方柱形、棱台形、圆柱形和圆台形四种空腔形式,模拟直眼掏槽、斜眼掏槽、筒形掏槽以及大直径空孔掏槽在内的掏槽形式;通过改变空腔深度和直径,模拟掏槽深度和槽腔直径。

21.进一步,步骤一中,所述试样采用均质岩石制成,所述试样为高30mm,直径为50mm的圆柱体,与入射杆端接触的试样端面中部预制空腔;选择直径为50mm的霍普金森压杆,入射杆和透射杆中部粘贴对称的应变片,用于采集波导杆的应变信号。

22.进一步,步骤二中,对试样施加0~50mpa的主动侧向围压,将轴向围压设置为3mpa,模拟地应力对围岩的约束作用;试验中使用钢制拉杆约束实验平台。

23.进一步,步骤四中,通过调节气缸压力获得不同的撞击杆速率,撞击杆速率的范围为0~25m/s,用于对试样施加不同的动态荷载,模拟不同的爆破药量。

24.通过霍普金森压杆原理得到的入射波、反射波和透射波信号,包括:

25.施加冲击载荷,在入射杆左端产生向前传播的压缩波,并在入射杆、含空腔岩体试样和透射杆接触处分别发生反射和透射,在应力波传播过程中,入射杆上的应变片记录下应力波在传播过程中的入射应变脉冲ε

in

(t)和反射应变脉冲ε

re

(t),透射杆上的应变片记录下应力波在传播过程中的透射应变脉冲ε

tr

(t)。

26.进一步,步骤五中,通过霍普金森压杆原理得到含空腔岩体试样的承载力和耗散能,包括:

27.利用获取的应变信号、霍普金森压杆的弹模eb、霍普金森压杆的圆柱横截面积ab,按下式计算得到含空腔岩石的动态承载力p

dmax

:

[0028][0029]

利用霍普金森压杆的纵波波速cb,按下式计算得到含空腔岩石的耗散能e

ab

:

[0030][0031]

其中,e

in

,e

re

,e

tr

分别为入射能、反射能和透射能,e

ab

为耗散能。

[0032]

本发明的另一目的在于提供一种应用所述的用于测试含空腔岩体承载力和能量耗散规律的方法的用于测试含空腔岩体承载力和能量耗散规律的系统,所述用于测试含空腔岩体承载力和能量耗散规律的系统包括:

[0033]

圆柱形试样加工模块,用于通过采集均匀性较好的岩石,加工成长径比为0.6的圆柱形试样,并在试样中预制不同形状的空腔体;

[0034]

试样压力施加模块,用于将含空腔试样放入侧向围压装置中,推入入射杆和透射杆,使杆与试样贴合;打开电动油泵,同步对试样施加轴向压力和侧向压力,并通过阀门控制两条油路的通断,当围压达到设计值后停止施加压力;

[0035]

试样信号获取模块,用于使用动力控制系统,推动撞击杆打击入射杆,通过贴在入射杆和透射杆上的应变片获取在不同围压作用下试样的入射波、反射波和透射波信号;

[0036]

岩石承载力计算模块,用于根据试样两端作用力大小,按照计算含空腔岩石的承载力大小;

[0037]

岩石耗散能计算模块,用于根据能量计算原理,计算用于岩石破碎的耗散能分布规律;

[0038]

试样ct扫描模块,用于采用ct检测系统对试验后试样进行扫描,构建试样内部三维空间裂隙分布;基于分形理论计算岩石裂隙分形维数d,建立含空腔岩体承载力、耗散能与裂隙分形维数d的关系;

[0039]

辅助眼炸药单耗反演模块,用于根据岩石破坏优化地下岩石工程爆破掏槽方案设计,反演不同应力作用下辅助眼炸药单耗。

[0040]

结合上述的所有技术方案,本发明所具备的优点及积极效果为:本发明提供的用于测试含空腔岩体承载力和能量耗散规律的方法,采用含空腔岩体模拟掏槽形式,利用分离式霍普金森杆实验系统的高加载率特性及成熟的能量计算方法,对含不同空腔形式的岩体试样施加不同速率的冲击荷载,获取空腔形式、围压大小对试样承载力、能量耗散和破坏形态的影响规律,研究成果可为深部地下工程掘进爆破机理研究、优化方案设计提供科学

依据。

[0041]

本发明提供的利用分离式霍普金森杆实验系统测试含空腔岩体承载力和耗散能的方法,能够获得不同围压作用下含空腔岩体的承载力和耗散能。本发明结合岩体工程爆破的特点和霍普金森压杆实验装置的优势,提出利用霍普金森压杆系统测试含空腔岩体承载力和耗散能的方法。

[0042]

本发明基于含主动围压装置的霍普金森杆实验系统,通过对含空腔岩体施加冲击荷载,获得含空腔岩体的承载力和耗散能演化规律,为工程爆破掏槽孔设计及炸药用量提供参考,从而降低单耗,提高掘进效率。本发明通过开展含空腔岩体试样的动力学试验获取在不同围压作用下试样的入射波、反射波、透射波信号;根据试样两端作用力大小计算含空腔岩石的承载力大小;根据能量计算原理计算用于岩石破碎的耗散能分布规律;建立围压、空腔形式、冲击荷载与含空腔岩石承载力、耗散能间的定量表达式;优化地下岩石工程爆破掏槽方案设计,反演不同应力作用下辅助眼炸药单耗。本发明将工程问题进行简化,利用含有主动围压装置的shpb实验系统,以承载力和能量耗散为着力点,将现场与实验室实验有机结合,可以为地下工程掏槽方式设计提供科学依据。

附图说明

[0043]

为了更清楚地说明本发明实施例的技术方案,下面将对本发明实施例中所需要使用的附图做简单的介绍,显而易见地,下面所描述的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下还可以根据这些附图获得其他的附图。

[0044]

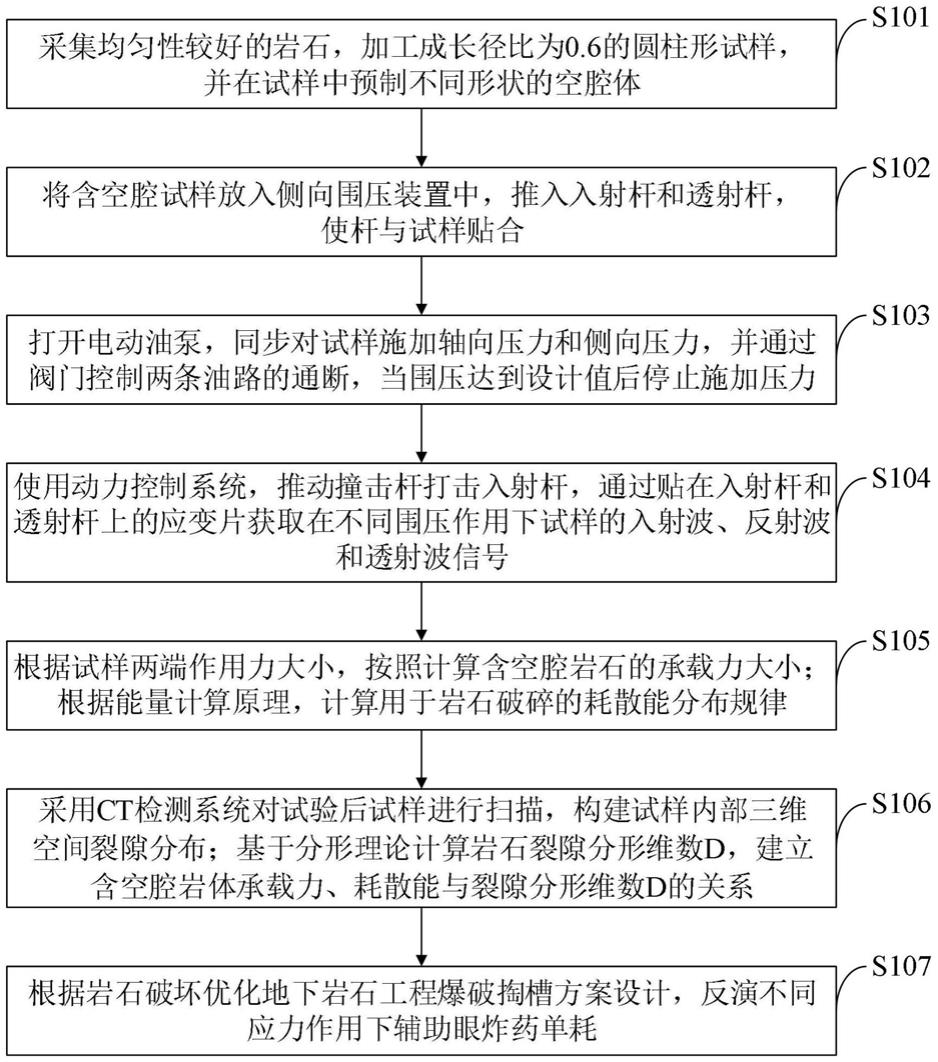

图1是本发明实施例提供的用于测试含空腔岩体承载力和能量耗散规律的方法流程图。

[0045]

图2是本发明实施例提供的采用霍普金森压杆进行含空腔岩体动态加载方式图;

[0046]

图中:1、撞击杆;2、入射杆;3、透射杆;4、吸收杆;5、应变片;6、含空腔试样;7、轴向围压;8、侧向围压;9、钢制拉杆。

[0047]

图3是本发明实施例提供的含圆柱形空腔试样示意图。

[0048]

图4是本发明实施例提供的含方柱形空腔试样示意图。

[0049]

图5是本发明实施例提供的含圆台形空腔试样示意图。

[0050]

图6是本发明实施例提供的含棱台形空腔试样示意图。

[0051]

图7是本发明实施例提供的试验过程中记录到的应力脉冲信号图。

[0052]

图8是本发明实施例提供的试验后含方柱形试样的破坏形态图。

具体实施方式

[0053]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

[0054]

针对现有技术存在的问题,本发明提供了一种用于测试含空腔岩体承载力和能量耗散规律的方法,下面结合附图对本发明作详细的描述。

[0055]

如图1所示,本发明实施例提供的用于测试含空腔岩体承载力和能量耗散规律的

方法包括以下步骤:

[0056]

s101,采集均匀性较好的岩石,加工成长径比为0.6的圆柱形试样,并在试样中预制不同形状的空腔体;

[0057]

s102,将含空腔试样放入侧向围压装置中,推入入射杆和透射杆,使杆与试样贴合;

[0058]

s103,打开电动油泵,同步对试样施加轴向压力和侧向压力,并通过阀门控制两条油路的通断,当围压达到设计值后停止施加压力;

[0059]

s104,使用动力控制系统,推动撞击杆打击入射杆,通过贴在入射杆和透射杆上的应变片获取在不同围压作用下试样的入射波、反射波和透射波信号;

[0060]

s105,根据试样两端作用力大小,按照计算含空腔岩石的承载力大小;根据能量计算原理,计算用于岩石破碎的耗散能分布规律;

[0061]

s106,采用ct检测系统对试验后试样进行扫描,构建试样内部三维空间裂隙分布;基于分形理论计算岩石裂隙分形维数d,建立含空腔岩体承载力、耗散能与裂隙分形维数d的关系;

[0062]

s107,根据岩石破坏优化地下岩石工程爆破掏槽方案设计,反演不同应力作用下辅助眼炸药单耗。

[0063]

本发明实施例提供的用于测试含空腔岩体承载力和能量耗散规律的系统,包括:

[0064]

圆柱形试样加工模块1,用于通过采集均匀性较好的岩石,加工成长径比为0.6的圆柱形试样,并在试样中预制不同形状的空腔体;

[0065]

试样压力施加模块2,用于将含空腔试样放入侧向围压装置中,推入入射杆和透射杆,使杆与试样贴合;打开电动油泵,同步对试样施加轴向压力和侧向压力,并通过阀门控制两条油路的通断,当围压达到设计值后停止施加压力;

[0066]

试样信号获取模块3,用于使用动力控制系统,推动撞击杆打击入射杆,通过贴在入射杆和透射杆上的应变片获取在不同围压作用下试样的入射波、反射波和透射波信号;

[0067]

岩石承载力计算模块4,用于根据试样两端作用力大小,按照计算含空腔岩石的承载力大小;

[0068]

岩石耗散能计算模块5,用于根据能量计算原理,计算用于岩石破碎的耗散能分布规律;

[0069]

试样ct扫描模块6,用于采用ct检测系统对试验后试样进行扫描,构建试样内部三维空间裂隙分布;基于分形理论计算岩石裂隙分形维数d,建立含空腔岩体承载力、耗散能与裂隙分形维数d的关系;

[0070]

辅助眼炸药单耗反演模块7,用于根据岩石破坏优化地下岩石工程爆破掏槽方案设计,反演不同应力作用下辅助眼炸药单耗。

[0071]

下面结合具体实施例对本发明的技术方案作进一步描述。

[0072]

实施例1

[0073]

本发明实施例的目的在于提供一种利用分离式霍普金森杆实验系统测试含空腔岩体承载力和耗散能的方法,能够获得不同围压作用下含空腔岩体的承载力和耗散能。

[0074]

本发明所采用的技术方案是,一种用于测试含空腔岩体承载力和能量耗散规律的研究方法,按照以下步骤进行:

[0075]

步骤1,采集均匀性较好的岩石,首先加工成长径比为0.6的圆柱形试样,其次在试样中预制不同形状的空腔体,空腔体的形状包括圆柱形、方柱形、圆台形、棱台形四种;

[0076]

步骤2,将含空腔试样(5)放入侧向围压装置(9)中,推入入射杆(2)和透射杆(3),使杆与试样贴合;

[0077]

步骤3,打开电动油泵,同步对试样施加轴向压力(8)和侧向压力(9),并通过阀门控制两条油路的通断,当围压达到设计值后停止施加压力;

[0078]

步骤4,使用动力控制系统,推动撞击杆(1)打击入射杆,通过贴在入射杆和透射杆上的应变片获取在不同围压作用下试样的入射波、反射波、透射波信号;

[0079]

步骤5,根据试样两端作用力大小,按照计算含空腔岩石的承载力大小;根据能量计算原理,计算用于岩石破碎的耗散能分布规律;

[0080]

步骤6,采用ct检测系统对试验后试样进行扫描,构建试样内部三维空间裂隙分布,基于分形理论,计算岩石裂隙分形维数d,建立含空腔岩体承载力、耗散能与裂隙分形维数d的关系;

[0081]

步骤7,根据岩石破坏优化地下岩石工程爆破掏槽方案设计,反演不同应力作用下辅助眼炸药单耗。

[0082]

本发明的步骤1中,采用方柱形、棱台形、圆柱形、圆台形四种空腔形式,模拟直眼掏槽、斜眼掏槽、筒形掏槽、大直径空孔掏槽等掏槽形式;通过改变空腔深度、直径,模拟掏槽深度、槽腔直径。

[0083]

本发明的步骤1中,所用试样采用均质岩石制成,试样为高30mm,直径为50mm的圆柱体,与入射杆端接触的试样端面中部预制空腔。选择直径为50mm的霍普金森压杆,入射杆和透射杆中部粘贴对称的应变片,用于采集波导杆的应变信号。

[0084]

本发明的步骤3中,试样施加的主动侧向围压范围为0~50mpa,由于自由面的存在,岩石轴向压力得以释放,因此将轴向围压设置为3mpa,试验中使用钢制拉杆约束实验平台。

[0085]

本发明的步骤4中,通过调节气缸压力获得不同的撞击杆速率,撞击杆速率的范围为0~25m/s,可以对试样施加不同的动态荷载,模拟不同的爆破药量。

[0086]

本发明的步骤5中,通过霍普金森压杆原理得到动态承载力p

dmax

的步骤是:施加冲击载荷,在入射杆左端产生应力波,在杆中向右传播,在应力波传播过程中,入射杆上的应变片记录下应力波在传播过程中的入射应变脉冲ε

in

(t)和反射应变脉冲ε

re

(t),透射杆上的应变片记录下应力波在传播过程中的透射应变脉冲ε

tr

(t),利用获取的应变信号、霍普金森压杆的弹模eb、霍普金森压杆的圆柱横截面积ab,按下式计算得到含空腔岩石的动态承载力p

dmax

:

[0087][0088]

利用霍普金森压杆的纵波波速cb、按下式计算得到含空腔岩石的耗散能e

ab

:

[0089][0090]

其中,e

in

,e

re

,e

tr

分别为入射能、反射能和透射能,e

ab

为耗散能。

[0091]

本发明的有益效果是结合岩体工程爆破的特点和霍普金森压杆实验装置的优势,提出利用霍普金森压杆系统测试含空腔岩体承载力和耗散能的方法。

[0092]

实施例2

[0093]

本发明实施例提供的用于测试含空腔岩体承载力和能量耗散规律的研究方法,具体实验时的加载方式如图2所示。含空腔岩体试样6直径为50mm,试样高度为30mm,空腔形状为圆柱型(见图3)、方柱形(见图4)、圆台形(见图5)或棱台形(见图6),空腔高度范围为5~30mm;将含空腔岩体试样6安装在侧向围压装置中,随后推入入射杆2和透射杆3,则试样处于入射杆2和透射杆3之间,接着使用电动油泵驱动轴压装置7和围压装置8对含空腔岩体试样施加轴向压力和侧向压力,使入射杆和透射杆分别与含空腔岩体试样6紧密接触。

[0094]

对试样施加冲击载荷,入射杆和透射杆上的应变片分别记录下应力波在传播过程中的入射应变脉冲ε

in

(t)、反射应变脉冲ε

re

(t)和透射应变脉冲ε

tr

(t),利用获取的应变信号、霍普金森压杆的弹模eb、霍普金森压杆的圆柱横截面积ab,按下式计算得到含空腔岩石的动态承载力p

dmax

:

[0095][0096]

利用霍普金森压杆的纵波波速cb、按下式计算得到含空腔岩石的耗散能e

ab

:

[0097][0098]

其中,e

in

,e

re

,e

tr

分别为入射能、反射能和透射能,e

ab

为耗散能。

[0099]

对均质性较好的含方柱形红砂岩试样进行动态加载试验。将红砂岩加工成规格为φ50

×

30mm的圆柱形试样,方柱边长为8mm,深度为15mm,围压为12mpa,轴压为3mpa,冲击气压为0.7mpa。沿轴向施加动态荷载,记录冲击过程记录的应力脉冲信号如图7所示,试验后的试样图片如图8所示。

[0100]

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1