外延晶片的缺陷检查方法与流程

1.本发明涉及外延晶片的缺陷检查方法。

背景技术:

2.公知有表面检查装置,其利用激光螺旋状地扫描半导体基板的表面,获取来自该表面的散射光的特定方向中的特定散射光信息,从该特定散射光信息来检测是否存在沿半导体基板的结晶滑动面而发生的结晶缺陷(例如,专利文献1)。此外,公知由下述方法:将偏光后的平行光向半导体基板照射,从根据透过该半导体基板或者由该半导体基板反射的光而得到的图像,评价半导体基板的结晶品质(例如,专利文献2)。

3.专利文献1:日本特开2007-214491号公报。

4.专利文献2:日本特表2017/078127号公报。

5.然而,作为硅外延晶片的结晶缺陷,存在由从外部施加的热或者物理压力引起的滑移位错缺陷、以及由基板与外延层界面处的晶格不匹配所引起的失配位错缺陷。但是,上述专利文献1所记载的表面检查装置中,滑移位错缺陷以及失配位错缺陷都被观察为同样的线状缺陷,所以存在无法识别这二者的问题。

6.本发明所要解决的课题在于提供一种外延晶片的检查方法,能够识别滑移位错缺陷和失配位错缺陷。

技术实现要素:

7.本发明通过下述方案解决上述课题:当外延晶片上存在包含滑移位错缺陷以及失配位错缺陷的位错缺陷时,通过晶片应力测定而求得前述外延晶片的残留应力,前述残留应力为既定值以上时,判定为前述滑移位错缺陷,在前述残留应力小于前述既定值时,判定为前述失配位错缺陷。另外,晶片应力测定是对晶片照射红外光,分析受到了应力的部分由于光弹性效果而产生的偏光状态变化,作为应变进行测定。

8.上述发明中,也可以向前述外延晶片的检查面照射检查光,基于其散射光而判定是否存在包含滑移位错缺陷以及失配位错缺陷的位错缺陷。

9.根据本发明,如果在外延晶片上发现了包含滑移位错缺陷以及失配位错缺陷的位错缺陷,则借助晶片应力测定而测定残留应力,在残留应力大时判定为滑移位错缺陷,所以能够识别滑移位错缺陷和失配位错缺陷。

附图说明

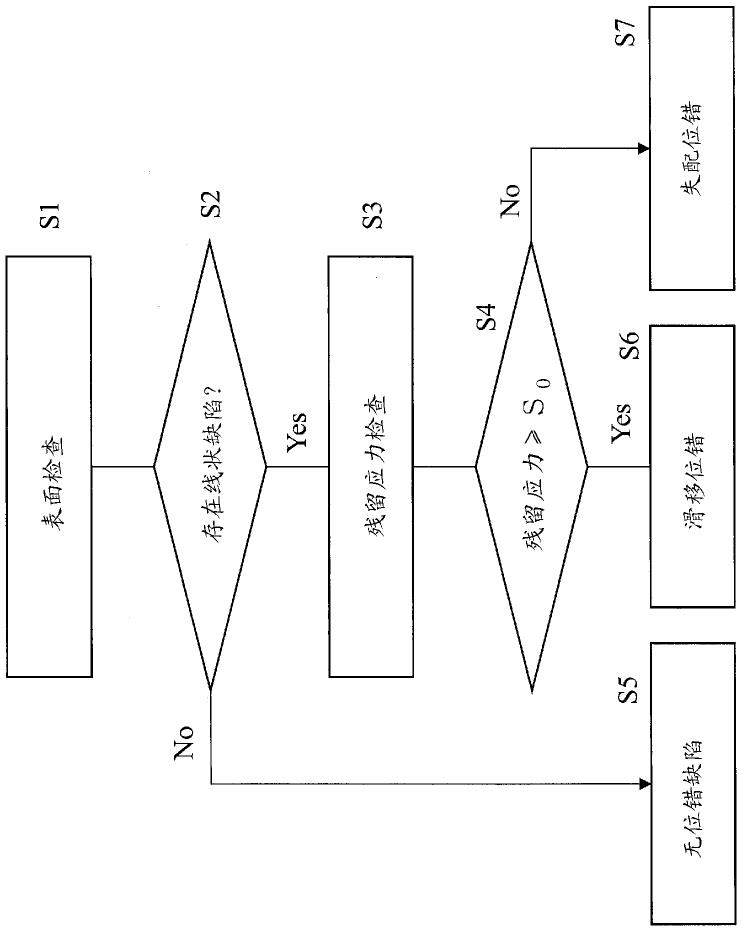

10.图1是表示本发明的外延晶片的检查方法的一实施方式的工序图。

11.图2是表示图1的表面检查工序中使用表面检查装置的一例的结构图。

12.图3是表示图1的残留应力检查工序中使用的晶片应力测定装置的一例的结构图。

13.图4是表示外延晶片的位错缺陷的一例的图。

14.图5a是表示图3的晶片应力测定装置的输出波形的图。

15.图5b是表示将图5a的输出波形滤波后的波形的图。

16.图5c是表示使用gba法而从图5b的波形求出相对应变量的方法的图。

具体实施方式

17.本发明的外延晶片的缺陷检查方法的一实施方式中,将由于自外部施加的热或者物理应力而引起的滑移位错缺陷、由于基板和外延层界面处的晶格不匹配而引起的失配位错缺陷作为检查对象。

18.在此,滑移位错是指,如晶片的半径方向上存在温度的不均一性时等那样,在圆周方向上作用超过屈服值的应力从而发生的线状的阶差。由于是热原因导致的结晶区域的局部滑动,所以通过对外延晶片调整进行外延成长时的成长炉的加热器温度条件等能够抑制滑移位错。

19.相对于此,杂质浓度高的硅基板中,杂质原子的原子半径与硅原子的原子半径不同,所以结晶晶格常数稍微变化,在低杂质浓度的外延层上作用有膜应变。失配位错是指该膜中的应变到达临界值时发生的线状的阶差。由于是因外延膜与硅基板的结晶晶格常数的差异的原因而产生的位错,所以通过调整外延膜与硅基板的杂质浓度、在外延膜和硅基板之间设置中间浓度的缓冲层,能够抑制失配位错。

20.这样一来,各缺陷都是线状的阶差而无法通过目视观察进行判别,但如上述那样,其对策方法完全不同,所以识别这些位错缺陷对于提高外延晶片的制造工序的工作效率、提高产品成品率是重要的。当然,这些滑移位错缺陷和失配位错缺陷能够通过利用x线测定装置测定外延晶片的截面并进行观察而识别。但是,破坏检查无法在制造工序中实时地进行,所以在得到识别结果之前,制造工序的工作效率和产品成品率下降。

21.因此,在本实施方式的检查方法中,着眼于位错缺陷的原因的差异,如果观察到了无法识别的滑移位错缺陷或者失配位错缺陷,则利用晶片应力测定而求取外延晶片的残留应力,在求得的残留应力为既定值以上时,判定是原因为应力而发生的滑移位错缺陷,在残留应力小于既定值时,判定是原因为与应力无关的结晶晶格常数的差异而发生的失配位错缺陷。

22.图1是表示本发明的外延晶片的检查方法的一实施方式的工序图。本实施方式的外延晶片的检查方法中,在步骤s1中进行外延晶片的表面检查,在步骤s2中判定在外延晶片的表面是否存在包含滑移位错缺陷以及失配位错缺陷的位错缺陷。包含滑移位错缺陷以及失配位错缺陷的位错缺陷df如图4所示地能够作为线状地延伸的阶差而被观察到,所以能够以目视进行检查,但如果使用图2所示的表面检查装置1,则能够更正确地进行位错缺陷的检查。

23.图2是表示图1的步骤s1的表面检查工序中使用的表面检查装置1的一例的结构图。作为检查对象的外延晶片wf载置于可动台11,可动台11在xy平面上移动,从而向外延晶片wf的表面整体照射激光。作为检查光的激光由第1激光起振器12和第2激光起振器13生成,由第1激光起振器12生成的激光向外延晶片wf的表面作为垂直入射光而照射,由第2激光起振器13生成的激光向外延晶片wf的表面作为斜方入射光而照射。虽未特别限定,利用垂直入射光,优选检查划痕、外延缺陷、膜内缺陷等,斜方入射光优选用于高感度测定、粗糙度高的晶片测定、烟雾(haze)等。

24.向外延晶片wf的表面照射的激光的反射光经由为椭圆体形状的聚光器14而由第1光电倍增管15接收,同时经由透镜16以及镜16b而由第2光电倍增管16接收。虽未特别限定,由第1光电倍增管15接收的激光优选用于微小的颗粒、烟雾的测定,由第2光电倍增管16接收的激光优选用于线状缺陷、划痕、cop(空白缺陷),外延缺陷等。

25.在使用本实施方式的表面检查装置1而扫描外延晶片wf的表面时,自镜面状态的表面的反射激光原样地被接收,另一方面,若在该表面存在异物的附着或凹陷等的阶差则激光变为散射光而由第1光电倍增管15以及第2光电倍增管16接收。由此,能够判断是否存在包含滑移位错缺陷以及失配位错缺陷的位错缺陷df。

26.返回图1,在根据步骤s1,s2的表面检查而判定为不存在线状缺陷时,进入步骤s5,认为不存在滑移位错缺陷以及失配位错缺陷。相对于此,在根据步骤s1,s2的表面检查而判定为存在线状缺陷时,进入步骤s3,利用晶片应力测定来检查外延晶片的残留应力。图3是表示图1的步骤s3的残留应力检查工序中使用的晶片应力测定装置2的一例(sird(scanning infred depolarization)测定装置)的结构图。

27.本实施方式的晶片应力测定装置2具备红外激光起振器21,从该红外激光起振器21发出的红外光通过透镜22而向偏光件23入射。红外光在该偏光件23中被直线偏光后,相对于作为检查对象的外延晶片wf大致垂直地入射。向外延晶片wf入射的红外光在外延晶片w中存在应变时与该应变对应而被圆偏光而衰减。

28.透过了外延晶片wf的红外光通过对物透镜24而向偏光分离元件25入射。红外光在该偏光分离元件25中被分离为被直线偏光后的成分和在外延晶片wf的应变部位被圆偏光后的成分。分离后的红外光的成分分别入射到各不相同的光电二极管26、27。

29.各光电二极管26、27检测入射的红外光的成分的强度并向处理部28输出检出结果。处理部28基于输入的强度而将直线偏光成分和圆偏光成分的差量作为应变量检出。通过令外延晶片wf旋转,此外变化红外光照射的外延晶片wf的半径方向的位置而进行这样的检测应变量的处理,由此检测外延晶片wf上的表面的各位置中的应变量。在这样的检出处理中,检出的应变量的波形(应变波形)为图5a所示的波形。该应变波形中包含由于外延晶片wf中的硼、磷等的掺杂剂浓度而引起的应变成分、由于外延晶片wf的整体的翘曲等引起的应变成分。

30.因此,处理部28为了从应变波形提取局部的应变成分,进行将相当于掺杂剂浓度、晶片的整体的翘曲导致的应变成分的长波长的应变成分从应变波形除去的滤波处理即浮动平均差分处理。若对图5a所示的应变波形进行浮动平均差分处理,则如图5b所示,得到将长波长的成分除去后的应变波形。

31.接着,处理部28使用gba法而基于应变波形求得相对应变量。即,处理部28对晶片w的整面划分既定的网格的晶格,检测表示发生了超过既定的阈值的应变的单元格的数量相对于既定的区域中的全部的单元格的数量的比例的相对应变量。图5c中示出应变波形中的网格位置,网格间表示单元格的应变。

32.在此,作为网格能够使用垂直坐标系的网格(x-y网格)、极坐标系的网格(r-t网格)。本实施方式中,例如,使用构成1mm

×

1mm的单元格的网格,以从晶片w的最外周的例如5mm幅度的圆环状的区域除去最外周的0.5mm幅度的圆环状的区域后的区域作为对象而检出相对应变量。

33.利用这样的晶片应力测定装置2,能够求得表示外延晶片wf的残留应力的相对应变量。返回图1,在步骤s4中,判定求得的残留应力是否为预先设定的残留应力的阈值s0以上。该残留应力的阈值s0例如能够如下地预先求得。即,使用以各种制造条件制作的包含位错缺陷的外延晶片,测定这些的残留应力后,利用x线测定装置测定截面,并进行观察,从而识别各位错缺陷是滑移位错缺陷还是失配位错缺陷,令成为该识别了的外延晶片的识别边界的残留应力值为阈值s0。

34.如上所述,滑移位错是由于热或者物理应力的原因而发生的,相对于此,失配位错是由于与应力无关的结晶晶格常数的原因而发生的。因而,在步骤s4中,在求得的残留应力为既定的阈值s0以上时,判定是由于应力的原因而发生的滑移位错缺陷(步骤s6),在残留应力小于既定的阈值s0时,判定是由于与应力无关的结晶晶格常数的原因而发生的失配位错缺陷(步骤s7)。

35.如以上所述,根据本实施方式的外延晶片的检查方法,当在晶片的表面上观察到作为位错缺陷的线状的缺陷时,能够利用非破坏检查识别其是滑移位错缺陷还是失配位错缺陷,所以能够缩短从发现位错缺陷到对其处理的时间。其结果,能够提高外延晶片的制造工序的工作效率及产品成品率。

36.《晶片应力和位错的识别》以外延成长炉的加热器加热条件的水平不同的条件1~4来制造外延晶片,在检查位错的有无后都观察到了线状的位错缺陷。因此,使用晶片应力测定装置2而测定了各外延晶片的残留应力。其结果示于表1。另外,残留应力是将条件1的残留应力值作为1而规范化后的值。

37.【表1】加热器加热条件的水平位错缺陷的有无(目视)残留应力条件1有1.0条件2有1.3条件3有2.3条件4有2.7

38.接着,使用减小了杂质浓度的硅晶片,不改变上述条件1~4的各条件而制造外延晶片。观察这些外延晶片的位错的有无,并且使用晶片应力测定装置2而测定各自的残留应力。其结果示于表2。另外,残留应力是将条件1的残留应力值作为1的规范化后的值。

39.【表2】加热器加热条件的水平位错缺陷的有无(目视)残留应力条件1无1.0条件2无1.7条件3有2.4条件4有4.6

40.从这些表1以及表2的结果能够得到以下的理解。首先,在条件1以及条件2的外延晶片观察到的表1的位错缺陷通过如表2所示地调整杂质浓度而变得观察不到,所以能够判定为失配位错缺陷。此外,在条件3以及条件4的外延晶片观察到的表1的位错缺陷即便如表2所示那样地调整杂质浓度也还是被观察到,所以能够判定为是滑移位错缺陷。

41.而且,如表1以及表2的残留应力所示,能够理解为,为滑移位错缺陷的条件3以及条件4的外延晶片的残留应力相对于为失配位错缺陷的条件1以及条件2的外延晶片的残留应力明显地更大。因而,在图1的步骤s4中,在求得的残留应力为既定的阈值s0以上时判定是由于应力的原因而发生的滑移位错缺陷(步骤s6)、在残留应力小于既定的阈值s0时判定为是由于与应力无关的结晶晶格常数的原因而发生的失配位错缺陷(步骤s7)是恰当的。

42.【符号的说明】1

…

表面检查装置11

…

可动台12

…

第1激光起振器13

…

第2激光起振器14

…

聚光器15

…

第1光电倍增管16

…

第2光电倍增管16a

…

透镜16b

…

镜2

…

晶片应力测定装置21

…

红外激光起振器22

…

透镜23

…

偏光件24

…

对物透镜25

…

偏光分离元件26、27

…

光电二极管28

…

处理部wf

…

外延晶片df

…

位错缺陷。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1