盖片装置的制作方法

1.本技术涉及载玻片盖片技术领域,涉及一种盖片装置。

背景技术:

2.盖片是将样本封固保存于载玻片与盖玻片之间,使之不与空气发生接触,防止其氧化及褪色,利于保存及显微镜观察。盖片前样本一般需要用二甲苯处理,二甲本可以使样本透明,二甲苯是常用的组织石蜡切片的透明剂,在盖片前使用可以脱去样本中的乙醇,便于和中性树胶相溶。

3.盖片时将样本先处理在载玻片上,在载玻片上滴下树胶并恰能成珠既可,取盖玻片贴合在载玻片上,将样本封固保存于载玻片与盖玻片之间,使用的树胶应当容易散开,不易产生气泡,折光率好,盖片时样本应留有适当的二甲苯,以防干封产生气泡。

4.传统的人工盖片质量不稳定,效率低,机器盖玻片的盖片机采用模拟人工手法来完成盖片工作,其盖片效率高且质量好。公开号为cn108970901a的中国发明申请公开了一种封片机,包括机箱,在机箱内设置有抓取机构、操作机构和定位机构,在机箱内还设置有盖片放置盒,抓取机构将盖片放置盒内放置的盖片抓取至目标位置,定位机构用于定位载玻片,并且将载玻片上的盖片取下,操作机构具有清洗玻片的功能和对载玻片进行封片操作的功能。该封片机可以方便地完成载玻片的拆片、玻片的清洗以及载玻片的封片,大大降低了操作人员的劳动强度。该封片机需要人员放置标本进行上料,封片机对玻片进行封片操作,以替代一部分手工操作,封片完成后还需要人员进行下料,虽然可以替代人工进行封片,但上料及下料方面自动化程度不高。

5.现有的盖片装置大多是只能人工放料或只能机器自动放料,自动化程度较低。

技术实现要素:

6.本技术旨在提供一种盖片装置,能够具有自动化下料和人工下料两种方式,自动动化下料还能够与自动化装置进行拼接,下料的自动化程度高。

7.本技术是通过如下的技术方案来实现的。

8.本技术的技术方案是提供一种盖片装置,包括:

9.运送模块,用于将装载有处理后的载玻片的玻片篮运送至第一自动化装置或人工下料工位,其中,所述第一自动化装置为除所述盖片装置以外的其他装置,所述人工下料工位被配置为以供人工拿取玻片篮。

10.本技术方案通过运送模块实现具有自动化下料和人工下料两种方式,在拼接方式时自动化下料至第一自动化装置,在人工方式时下料至人工下料工位。

11.在该技术方案的一个实施方工中,所述运送模块包括第一运送机构,所述第一运送机构用于运送装载有处理后的载玻片的玻片篮;

12.所述第一运送机构的运动轨迹上定义有第一转移工位,所述第一转移工位用于供装载有处理后的载玻片的玻片篮离开所述第一运送机构以供所述第一自动化装置接收。

13.在该技术方案的一个实施方工中,所述第一运送机构包括第一通道和沿所述第一通道运动的第一运送组件;

14.所述第一运送组件用于运送装载有处理后的载玻片的玻片篮,所述第一运送组件的运动轨迹上定义有所述第一转移工位,所述第一通道包括与所述第一转移工位对应设置的第一出口;

15.所述运送模块还包括第二运送机构,所述第二运送机构用于将装载有处理后的载玻片的玻片篮从所述第一转移工位经所述第一出口运送至所述第一自动化装置;和/或,所述第一出口设置于所述第一通道的侧边。

16.在该技术方案的一个实施方工中,所述第二运送机构包括第二通道和第一推送组件,所述第二通道与所述第一通道通过所述第一出口连通,所述第一推送组件用于将装载有处理后的载玻片的玻片篮从所述第一转移工位经所述第一出口、所述第二通道推送至所述第一自动化装置。

17.在该技术方案的一个实施方工中,所述运送模块还包括第三运送机构,所述第三运送机构的运动轨迹上定义有人工下料工位,所述第三运送机构的运动轨迹与所述第一运送组件的运动轨迹相交,以使得所述第一运送机构运送装载有处理后的载玻片的玻片篮至所述人工下料工位。

18.在该技术方案的一个实施方工中,所述第一通道还包括第二出口,所述第二出口设置于所述第一通道的一端;

19.所述第三运送机构包括第三通道和第三运送组件,所述第一运送组件用于将装载有处理后的载玻片的玻片篮运送至所述第二出口,所述第三通道通过所述第二出口与所述第一通道连通以供所述第三运送组件沿所述第三通道将装载有处理后的载玻片的玻片篮从所述第二出口运送至所述人工下料工位。

20.在该技术方案的一个实施方工中,所述盖片装置还包括玻片处理机构和装载机构,所述玻片处理机构用于对载玻片进行处理以形成处理后的载玻片,所述第一运送机构的运动轨迹上还定义有第二转移工位,所述第一运送机构用于运送空载的玻片篮至所述第二转移工位,所述装载机构用于夹取位于所述第二转移工位的空载的玻片篮以将处理后的载玻片装载到空载的玻片篮中;

21.所述装载机构还用于将装载有处理后的载玻片的玻片篮运送至所述第一运送组件上。

22.在该技术方案的一个实施方工中,所述装载机构包括:

23.储存平台组件,用于存放处理后的载玻片;

24.第一夹取翻转组件,用于夹取位于所述第二转移工位的空载的玻片篮,且用于驱动空载的玻片篮从玻片取放口朝上的第一状态翻转至所述玻片取放口朝向所述储存平台组件的第二状态;及

25.第二推送组件,用于将所述储存平台组件上存放的处理后的载玻片,推送至处于所述第二状态的玻片篮中;

26.所述第一夹取翻转组件还用于驱动装载有处理后的载玻片的玻片篮从所述第二状态翻转至所述第一状态,并将装载有处理后的载玻片的玻片篮运送至于所述第一运送组件上。

27.在该技术方案的一个实施方工中,所述储存平台组件包括储存平台和第三动力部件,所述第三动力部件用于带动所述储存平台进行升降运动;

28.所述储存平台包括至少两个沿竖向间隔设置的存放件,每个所述存放件分别用于承载一个处理后的的载玻片。

29.在该技术方案的一个实施方工中,所述玻片处理机构包括:

30.第二夹取翻转组件,用于夹取载玻片并进行翻转;

31.贴片平台组件,所述第二夹取翻转组件还用于将翻转后的载玻片运送至所述贴片平台组件,所述贴片平台组件的运动轨迹上定义有贴片位,所述贴片平台组件运送载玻片至所述贴片位;及

32.贴片组件,用于将盖玻片贴设于位于所述贴片位的载玻片上,以形成处理后的载玻片,所述贴片平台组件还用于将处理后的载玻片运送至所述储存平台组件上。

33.在该技术方案的一个实施方工中,所述贴片组件包括吸附件和弹性抵压件;

34.所述吸附件和所述弹性抵压件沿所述第一方向间隔设置,所述吸附件用于吸附盖玻片的一端,所述弹性抵压件用于抵压盖玻片的另一端。

35.在该技术方案的一个实施方工中,所述弹性抵压件包括抵接部和与所述抵接部连接的弹性部,在所述弹性部处于自由状态时,所述抵接部的靠近盖玻片的一端的水平高度低于所述吸附件的靠近盖玻片的一端的水平高度。

36.在该技术方案的一个实施方工中,所述盖片装置还包括有壳体,所述运送模块包括第四运送机构;

37.所述壳体开设有第一开口和第二开口,所述第四运送机构用于承载并运送装载有载玻片的玻片篮;

38.所述第一开口被配置为人工将装载有载玻片的玻片篮放置于所述第四运送机构上,所述第二开口被配置为从第二自动化装置将装载有载玻片的玻片篮放置于所述第四运送机构上,所述第二自动化装置为除所述盖片装置以外的其他装置;

39.所述第二夹取翻转组件用于夹取玻片篮中的载玻片并进行翻转,并将翻转后的载玻片运送至所述贴片平台组件。

40.在该技术方案的一个实施方工中,所述第四运送机构包括第四运送组件;

41.所述第四运送组件包括第四通道和沿所述第四通道运动的运送载台,所述运送载台用于承载玻片篮并沿所述第四通道运送玻片篮,所述运送载台沿所述第四通道运动的运送轨迹上定义有第一承载工位和第二承载工位;

42.所述第一承载工位对应所述第一开口设置,用以通过所述第一开口接收人工放置的装载有载玻片的玻片篮;所述第二承载工位对应所述第二开口设置,用以通过所述第二开口接收来自所述第二自动化装置的装载有玻片的玻片篮。

43.在该技术方案的一个实施方工中,所述运送载台沿所述第四通道运动的运动轨迹上还定义有初始位,所述第二承载工位邻近所述初始位,所述初始位邻近所述第四通道的第一端部;

44.所述第四运送机构还包括用于对运动至所述初始位的所述运送载台进行初始定位的定位组件。

45.在该技术方案的一个实施方工中,所述运送载台沿所述第四通道运动的运动轨迹

上还定义有第一检测工位;

46.所述第四运送机构还包括第一检测组件,所述第一检测组件用以在所述运送载台处于所述第一检测位时对玻片篮的各玻片位进行有无载玻片的识别。

47.在该技术方案的一个实施方工中,所述运送载台沿所述第四通道运动的运动轨迹上还定义有第三转移工位;

48.所述运送载台用于在所述第一检测组件识别所述玻片位承载有载玻片时,运送玻片篮以将玻片位上的载玻片运送至所述第三转移工位,所述第二夹取翻转组件用于对位于所述第三转移工位上的载玻片进行夹取和翻转,并将翻转后的载玻片运送至所述贴片平台组件。

49.在该技术方案的一个实施方工中,所述第一承载工位、第一检测工位、第三转移工位、第二承载工位和初始位依次沿所述第四通道的延伸方向设置;

50.所述运送载台依次用于在空载时从所述初始位运动至所述第一承载工位以承载装载有载玻片的玻片篮,并将所述装载有载玻片的玻片篮从所述第一承载工位运送至所述第一检测工位,以及将玻片篮的玻片位上的载玻片运送至所述第三转移工位;或

51.所述运送载台依次用于在空载时从所述初始位运动至所述第二承载工位以承载装载有载玻片的玻片篮,并将所述装载有载玻片的玻片篮从所述第二承载工位运送至所述第一检测工位,以及将玻片篮的玻片位上的载玻片运送至所述第三转移工位。

52.在该技术方案的一个实施方工中,所述盖片装置还包括转运机构,所述转运机构用以将所述第二自动化装置内的玻片篮经所述第二开口移取至位于所述第二承载工位的所述运送载台。

53.在该技术方案的一个实施方工中,所述转运机构还用于将空载的玻片篮从所述运送载台上移送至所述第一运送机构。

54.在该技术方案的一个实施方工中,所述转运机构包括第一承载组件、与所述第一承载组件滑动连接的第二承载组件以及与所述第二承载组件连接的第一抓取组件;

55.所述第二承载组件与所述第一承载组件滑动连接以使所述第二承载组件穿过所述第二开口在所述第二自动化装置的取料位和所述第二承载工位之间往复运动,所述取料位用于供所述第一抓取组件抓取装载有载玻片的玻片篮,所述第二承载工位用于供所述第一抓取组件放置抓取的承载有载玻片的玻片篮。

56.在该技术方案的一个实施方工中,所述盖片装置还包括玻片处理机构和装载机构,所述玻片处理机构用于对载玻片进行处理以形成处理后的载玻片,所述第一运送组件的运动轨迹上定义有第二转移工位,所述第一运送组件用于承载并运送空载的玻片篮至所述第二转移工位,所述装载机构用于夹取位于所述第二转移工位的空载的玻片篮以将处理后的载玻片装载到空载的玻片篮中;

57.所述装载机构还用于将装载有处理后的载玻片的玻片篮放置于所述第一运送组件上,所述第一运送组件用于承载并运送装载有处理后的载玻片的玻片篮至所述第一转移工位;或者,

58.所述装载机构还用于将装载有处理后的载玻片的玻片篮放置于所述第一通道上,所述第一运送组件朝向所述第二出口的一侧用于运送装载有处理后的载玻片的玻片篮至所述第二出口。

59.在该技术方案的一个实施方工中,所述第一运送组件包括第一承载部以及分别与所述第一承载部两端连接的两个拨爪部;

60.所述装载机构还用于将装载有处理后的载玻片的玻片篮放置于所述第一承载部上,所述第一承载部用于承载并运送装载有处理后的载玻片的玻片篮至所述第一转移工位;或者,

61.所述装载机构还用于将装载有处理后的载玻片的玻片篮放置于所述第一通道上,靠近所述第二出口的一所述拨爪部的朝向所述第二出口的一侧用于运送装载有处理后的载玻片的玻片篮至所述第二出口。

62.在该技术方案的一个实施方工中,所述第一夹取翻转组件包括夹持部件、第一翻转部件和升降部件,所述夹持部件用于夹持玻片篮,所述第一翻转部件用于带动所述夹持部件进行翻转,所述升降部件用于带动所述第一翻转部件和所述夹持组件进行升降运动。

63.在该技术方案的一个实施方工中,所述夹持部件包括基部和分别与所述基部两侧连接的两个侧部;

64.所述两个拨爪部向所述第二出口运动并回退至所述第二转移工位,以使空载的玻片篮运动至两个所述侧部之间并夹持于两个所述侧部之间。

65.在该技术方案的一个实施方工中,所述运送载台包括基座,所述基座形成有上端开口的容置腔,所述容置腔用于容置浸泡试剂和玻片篮,所述上端开口用于供玻片篮移进或移出所述容置腔,所述运送载台还包括位于所述容置腔内的第一防呆部件,所述第一防呆部件用于适配玻片篮。

66.本技术的另一技术方案是提供一种样本处理系统,包括第一自动化装置和如上所述的盖片装置,所述第一自动化装置为阅片装置。

67.应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能限制本技术。

附图说明

68.通过结合附图对本技术示例性实施方式进行更详细的描述,本技术的上述以及其它目的、特征和优势将变得更加明显,其中,在本技术示例性实施方式中,相同的参考标号通常代表相同部件。

69.图1是本技术中示出的一种玻片篮的结构示意图。

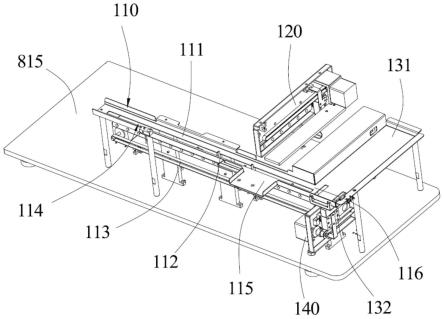

70.图2是本技术一实施例中示出的盖片装置的外部整体结构示意图之一。

71.图3是本技术一实施例中示出的盖片装置的外部整体结构示意图之二。

72.图4是本技术一实施例中示出的盖片装置的内部整体结构示意图之一。

73.图5是本技术一实施例中示出的盖片装置的内部整体结构示意图之二。

74.图6是本技术一实施例中示出的第一运送机构、第二运送机构及第三运送机构的结构示意图。

75.图7是本技术一实施例中示出的第一运送组件的结构示意图。

76.图8是本技术一实施例中示出的第一推送组件的结构示意图。

77.图9是本技术一实施例中示出的第三运送组件的结构示意图。

78.图10是本技术一实施例中示出的第四运送机构的结构示意图。

79.图11是本技术一实施例中示出的运送载台的结构示意图。

80.图12是本技术一实施例中示出的运送载台的基座的结构示意图。

81.图13是本技术一实施例中示出的转运机构的爆炸结构示意图。

82.图14是本技术一实施例中示出的第二夹取翻转组件的结构示意图。

83.图15是本技术一实施例中示出的贴片平台组件的结构示意图。

84.图16是本技术一实施例中示出的贴片平台位于贴片位时的结构示意图。

85.图17是图16中a部的放大视图。

86.图18是本技术一实施例中示出的抵接部件的的结构示意图。

87.图19是本技术一实施例中示出的点胶贴片机构的爆炸结构示意图。

88.图20是本技术一实施例中示出的第一夹取翻转组件和储存平台组件的安装结构示意图。

89.图21是本技术一实施例中示出的第二夹取翻转组件的爆炸结构示意图。

90.图22是本技术一实施例中示出的储存平台组件的爆炸结构示意图。

91.图23是本技术一实施例中示出的第二推送组件的结构示意图。

92.附图标号说明

93.110、第一运送机构;111、第一通道;112、第一拨爪;1121、第一承载部;1122、拨爪部;113、第一驱动部件;114、第一通孔;1131、第一直线导轨;1132、第一电机; 1133、第一传动件;115、第一出口;116、第二出口;120、第一推送组件;121、第一推送件;122、第二驱动部件;131、第三通道;132、第二通孔;140、第三运送组件; 141、第二拨爪;142、第三驱动部件;

94.200、第四运送机构;201、第四通道;220、运送载台;230、第四驱动部件;202、固定板;221、基座;2211、容置腔;222、盖板;2221、开孔;225、限位结构;224、第二防呆部件;240、定位组件;250、辅助定位组件;261、第一检测组件;263、安装组件;262、第二检测组件;271、推挡部件;272、推挡支架;

95.300、转运机构;310、第一承载组件;311、第一承载件;312、第五驱动部件; 320、第二承载组件;321、第二承载件;322、第六驱动部件;330、第一抓取组件;331、第三承载件;332、第七驱动部件;334、第一抓手;335、第一电动手指;

96.400、第二夹取翻转组件;410、支架;420、第八驱动部件;431、电机板;432、第二驱动电机;433、减速机;441、第二抓手;442、第二电动手指;

97.500、贴片平台组件;501、平台支架;510、贴片平台;511、第二承载部;512、放置位;520、第九驱动部件;530、抵接部件;531、缓冲器;532、抵接头;

98.600、点胶贴片机构;601、承载支架;610、点胶组件;611、点胶针;612、针支架;613、第一动力部件;6131、第十一直线导轨;6132、第三驱动电机;6133、第一丝杆螺母;6134、第一丝杆;620、贴片组件;621、吸附件;622、弹性抵压件;624、贴片支架;625、第二动力部件;630、第十驱动部件;

99.700、装载机构;710、第二推送组件;712、第二推送件;713、第十一驱动部件; 720、储存平台组件;721、储存平台;7211、存放部;722、第三动力部件;730、第一夹取翻转组件;731、升降部件;733、第一翻转部件;7331、第三电机;7332、驱动轴; 7333、第三同步带;734、夹持部件;

100.800、壳体;801、第一开口801;802、第二开口802;803、第一下料开口;804、第二下

料开口;811、前面板;812、左侧板;813、右侧板;814、后侧板;815、底板;

101.900、玻片篮;901、隔挡;902、玻片位;903、镂空孔;904、防呆结构;905、第二开槽;910、载玻片。

具体实施方式

102.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

103.还应当理解,在此本技术说明书中所使用的术语仅仅是出于描述特定实施例的目的而并不意在限制本技术。如在本技术说明书和所附权利要求书中所使用的那样,除非上下文清楚地指明其它情况,否则单数形式的“一”、“一个”及“该”意在包括复数形式。

104.还应当进一步理解,在本技术说明书和所附权利要求书中使用的术语“和/或”是指相关联列出的项中的一个或多个的任何组合以及所有可能组合,并且包括这些组合。

105.参照图1中所示,图中示出了用于存放载玻片910的玻片篮900,玻片篮900形成有上端开口的内腔,内腔侧壁形成有多个隔挡901,隔板将内腔划分为多个用于供载玻片910插入存放的玻片位902,所有的玻片位902直线等距排列,在玻片篮900侧部和底部均设有镂空孔903,镂空孔903用于将玻片篮900内腔与外部相通。

106.每个玻片位902中都可以竖直的插入存放一个载玻片910,玻片篮900内腔的深度应保证载玻片910的样本区处于内腔中,使载玻片的标签区显露在内外部,以供设备夹取或人工拿取载玻片910的标签区,镂空孔903用于使浸泡试剂进入内腔中以及从内腔流出。

107.玻片篮900底部设有防呆结构904,防呆结构904用于限制玻片篮900的放置方向。,防呆结构的位置还可设于玻片篮900的外侧壁。玻片篮900外侧壁设有第二开槽905,第二开槽905呈水平方向设于玻片篮900相对的两个外侧壁上。

108.参照图2至图5中所示,本技术的第一个实施例是提供一种盖片装置,包括壳体800,及设于壳体800上的运送模块、转运机构300、玻片处理机构和装载机构700,其中,装载机构700包括储存平台组件、第二推送组件和第一夹取翻转组件,玻片处理机构包括第二夹取翻转组件400、贴片平台组件500和点胶贴片机构。

109.在本实施例中,运送模块包括第一运送机构110,第一运送机构110包括第一转移工位,第一转移工位用于供装载有处理后的载玻片的玻片篮离开第一运送机构110以供第一自动化装置接收。

110.可以理解地,本实施例中的载玻片包括第一载玻片和第二载玻片,第一载玻片是指附着有样本的载玻片,第二载玻片是第一载玻片上经盖片装置处理后形成的载玻片,前述的处理包括浸泡处理、染色处理和贴片处理中一种或多种处理,贴片处理即为盖片装置将盖玻片贴设于第一载玻片的承载样本的一侧以形成封片(即第二载玻片),在其他实施例中,盖片装置也可以对第一载玻片进行其他处理(如浸泡处理、染色处理等)以形成第二载玻片。

111.参照图6中所示,在本实施例中,第一运送机构110包括第一通道111和沿第一通道111运动的第一运送组件。

112.参照图7中所示,在本实施例中,第一运送组件包括第一拨爪112和驱动第一拨爪沿第一通道111方向运动的第一驱动部件113,通过第一拨爪112推动装载有第二载玻片的玻片篮900在第一通道111中移动。

113.在本实施例中,第一通道111设有设有第一通孔114,第一拨爪112经第一通孔114 中伸入第一通道111内,第一驱动部件113用于驱动第一拨爪112沿第一通道111运动,以使第一拨爪112推动装载有第二载玻片的玻片篮900在第一通道111中移动。

114.参照图7中所示,在本实施例中,第一驱动部件113包括第一直线导轨1131、第一电机1132和第一传动件1133,第一直线导轨1131沿第一通道111方向设置,第一拨爪 112连接在第一直线导轨1131的滑台上,第一传动件1133直接或间接与第一拨爪112 相连接,第一传动件1133为同步带,第一电机1132通过第一传动件1133带动第一拨爪112在第一直线导轨1131上移动。

115.在本实施例中,第一通道111设有第一出口115,第一运送组件的运动轨迹上定义有第一转移工位,第一转移工位对应于第一出口115设置。具体应用中,第一出口115 设于第一通道111侧边,或者第一出口115设于第一通道111的第一端部。

116.在本实施例中,第一拨爪112包括第一承载部1121和分别与第一承载部两端连接的两个拨爪部1122,第一承载部1121与第一驱动部件113相连接。

117.如此,第一运送机构110通过第一通道111和第一拨爪112驱动重量较轻的装载有第二载玻片的玻片篮900,仅作用很小的力就可推动玻片篮900运动,节约能量。

118.参照图6和图8中所示,在本实施例中,运送模块还包括第二运送机构,第二运送机构用于将装载有第二载玻片的玻片篮900从第一转移工位经第一出口115运送至一自动化装置。第一出口115设于第一通道111的侧边,第二运送机构包括第二通道和第一推送组件120,第二通道与第一通道111通过第一出口115连通,第一推送组件120用于将装载有第二载玻片的玻片篮900从第一转移工位经第一出口115、第二通道推送至第一自动化装置。

119.在本实施例中,第一推送组件120位于第一通道111的侧部,且第一推送组件120 与第一开口801位于第一通道111的不同侧。第一推送组件120包括第一推送件121和驱动第一推送件121沿第二通道方向运动的第二驱动部件122,第一推送件121连接于第二驱动部件122上,第二驱动部件122用于驱动第一推送件121运动。

120.如此,通过第二运送机构使玻片篮900从第一出口115进行自动下料,实现盖片装置与第一自动化装置的自动化拼接。

121.参照图2与图3中所示,在本实施例中,盖片装置还包括有壳体800,壳体800包括前面板811、左侧板812、右侧板813、后侧板814和底板815,壳体800的上部安装有控制系统和排气系统,壳体800的左侧板812上设有第一出料口803,第一出料口803 对应于第一通道111的第一出口115,壳体800的前面板811设有第二出料口804,第一通道111的第二端部经第二出料口804延伸至壳体外部,人工下料位靠近第一通道的第二端部。

122.在本实施例中,壳体还开设有第一开口801和第二开口802,第一开口801设于壳体的前面板上,第二开口802设于壳体的右侧板上。

123.在本实施例中,第一开口801和第二出料口804位于壳体800的前面板,前面板为盖片装置的主操作侧,第二开口802和第一出料口803位于盖片装置非主操作侧的壳体 800的侧面。如此,方便人工在同一侧进行上料及下料,以及与第一自动化装置或第二自动化装置

用于反馈运送载台220的位置信息。定位组件240或辅助定位组件250可选择光电式耦合器、电磁式传感器和触动式定位开关中的一种。

134.参照图10中所示,在本实施例中,运送载台220沿第四通道201运动的运动轨迹上还定义有第一检测工位,第四运送机构200还包括第一检测组件261,第一检测组件 261用以在运送载台220处于第一检测位时对玻片篮900的各玻片位进行有无载玻片的识别。

135.在本实施例中,运送载台220沿第四通道201运动的运动轨迹上还定义有第二检测工位,第四运送机构200还包括第二检测组件,第二检测组件262用于对运送载台220 进行玻片篮900有无的识别。

136.在本实施例中,第四运送机构200还包括安装组件263,安装组件263用于安装第一检测组件261和第二检测组件262,第一检测组件261的安装高度大于第二检测组件 262的安装高度。

137.在本实施例中,第一检测组件261和第二检测组件262均为光电耦合器。

138.参照图10中所示,在本实施例中,运送载台220沿第四通道201运动的运动轨迹上还定义有抵接工位,第四运送机构200还包括设置在运送载台220的运动轨迹上的推挡部件271,推挡部件271弹性安装在推挡支架272上,推挡部件271用于抵接玻片篮 900以使玻片篮900在运送载台220上靠边定位。

139.在本实施例中,第四运送机构200的第四通道201和第一运送机构110的第一通道 111沿第一方向平行设置,第一通道111的安装高度大于第四通道201的安装高度。由于第一运送机构110运送的玻片篮900无需浸泡试剂,通过第一通道111运送玻片篮900,第四通道201上的运送载台220的高度填补了第四通道201和第一通道111的高度差,如此,第四运送机构200上的玻片篮900与第一运送机构110上的玻片篮900可以保持匹配的高度。

140.参照图4中所示,在本实施例中,运送载台220沿第四通道201运动的运动轨迹上还定义有第三转移工位,运送载台220用于在第一检测组件261识别玻片位承载有第一载玻片时,运送玻片篮900以将玻片位上的第一载玻片运送至第三转移工位,第二夹取翻转组件400用于对位于第三转移工位处的第一载玻片进行夹取和翻转,并将翻转后的第一载玻片运送至贴片平台组件。

141.在本实施例中,盖片装置采用人工上料工作模式时,第一承载工位、第一检测工位、第三转移工位、第二承载工位和初始位依次沿第四通道201的延伸方向设置。运送载台 220依次用于在空载时从初始位运动至第一承载工位以承载装载有第一载玻片的玻片篮 900,并将装载有第一载玻片的玻片篮900从第一承载工位运送至第一检测工位,以及将玻片篮900的玻片位上的第一载玻片运送至第三转移工位。

142.在本实施例中,盖片装置拼机后采用自动上料工作模式时,运送载台220依次用于在空载时从初始位运动至第二承载工位以承载装载有第一载玻片的玻片篮900,并将装载有第一载玻片的玻片篮900从第二承载工位运送至第一检测工位,以及将玻片篮900 的玻片位上的第一载玻片运送至第三转移工位。

143.参照图5与图13中所示,在本实施例中,运送载台220沿第四通道201运动的运动轨迹上还定义有第四转移工位,运送载台220还用于在第一检测组件261识别玻片篮 900的所有玻片位均没有第一载玻片时,运送空载的玻片篮900至第四转移工位,转运机构300用于将位于第四转移工位的运送载台220上的空载的玻片篮900移取到第一运送机构110上,实

现将空载的玻片篮900进行移取。其中,当转运机构300将位于第四转移工位的运送载台220上的空载的玻片篮900移取到第一运送机构110的第一通道 111上时,第一拨爪112可沿第一通道111推动空载的玻片篮900运动;当转运机构300 将位于第四转移工位的运送载台220上的空载的玻片篮900移取到第一运送机构110的第一拨爪112上时,第一拨爪112承载空载的玻片篮,并沿第一通道111的延伸方向运动玻片篮900。

144.在本实施例中,转运机构300安装于后侧板814的内侧,转运机构300位于第四运送机构200和第一运送机构110的上方,转运机构还用以将第二自动化装置内的玻片篮 900经第二开口802移取至位于第二承载工位的运送载台220上,实现自动上料。

145.在本实施例中,第四转移工位与第二承载工位可处于同一工位。

146.参照图13中所示,在本实施例中,转运机构300包括第一承载组件310、与第一承载组件310滑动连接的第二承载组件320以及与第二承载组件320滑动连接的第一抓取组件330;第一抓取组件330用于抓取玻片篮900。

147.如此,第一抓取组件330通过第一承载组件310和第二承载组件320构成的两级伸缩联动结构,从第二开口802伸出盖片装置至第一自动化装置中抓取承载有第一载玻片的玻片篮900并放置到第四运送机构200的运送载台220上进行上料,以及在第四运送机构200和第一运送机构110之间运动以运送空载的玻片篮900。

148.参照图14中所示,在本实施例中,第一承载组件310包括第一承载件311、连接在第一承载件311上的第五驱动部件312,第二承载组件320包括第二承载件321,连接在第二承载件321上的第六驱动部件322,第一承载件311安装在后侧板814的内侧,第二承载件321连接在第五驱动部件312,第一抓取组件330连接在第六驱动部件,第五驱动部件312用于驱动第二承载件321沿第一方向运动,第六驱动部件322用于驱动第一抓取组件330沿第一方向运动。

149.在本实施例中,第一抓取组件330包括连接在第六驱动部件322上运动的第三承载件331、连接在第三承载件331上竖直设置的第七驱动部件332、连接在第七驱动部件上运动第一电动手指335和第一抓手334,第一电动手指335与第七驱动部件332相连接,第七驱动部件332用于驱动第一电动手指335和第一抓手334在竖直方向升降运动。

150.在本实施例中,第一抓手334为两个,分别连接在第一电动手指335的两个手指上,第一电动手指335连接在第七直线导轨332上滑动,第一电动手指335驱动两个第一抓手334开合运动以抓取玻片篮900。

151.参照图4与图14中所示,在本这施例中,第二夹取翻转组件400包括支架410,竖直方向设置在支架410上的第八驱动部件420、连接在第八驱动部件420上运动的第二翻转部件和安装在第二翻转部件上的第二抓手441,第二抓手441用于夹取第一载玻片,第二翻转部件用于驱动第二抓手441翻转,第八驱动部件420用于驱动第二翻转部件和第二抓手441在竖直方向升降运动。

152.在本实施例中,第二翻转部件包括电机板431、第二驱动电机432和与第二驱动电机432连接的减速机433,第二驱动电机432和减速机433安装在电机板431上,电机板431连接在第八驱动部件420连接。

153.在本实施例中,第二抓手441连接于第二电动手指442上,第二电动手指442连接于减速机433的输出轴上,第二电动手指442用于带动第二抓手441开合以夹取第一载玻片,第

八驱动部件420用于驱动第二抓手441向上移动,将第一载玻片从玻片篮900 中取出,第二翻转部件带动第二电动手指442和第二抓手441翻转90度使第一载玻片从竖直翻转成水平,然后放置至贴片平台组件500上。

154.如此,第二夹取翻转组件400实现夹取第一载玻片,进行升降并翻动后水平后运送至贴片平台组件500上。

155.参照图图15中所示,在本实施例中,贴片平台组件500包括平台支架501、第九驱动部件520及贴片平台510,第九驱动部件520安装在平台支架501上,贴片平台510 连接在第九驱动部件520上,第九驱动部件520用于驱动贴片平台510沿第二方向运动,贴片平台510设有放置位512,放置位512用于接收第二夹取翻转组件400放置的第一载玻片并且承载第一载玻片,贴片平台510沿第二方向的运动轨迹上定义有贴片位,第九驱动部件520用于驱动贴片平台510运动以使贴片平台510运送第一载玻片至贴片位。

156.参照图15与图17中所示,在本实施例中,贴片平台510包括两个第二承载部511,每个第二承载部上设有放置位512,两个第二承载部511共同承载第一载玻片。

157.参照图16与图18中所示,在本实施例中,贴片平台组件500还包括抵接部件530,抵接部件530用于在贴片平台510运送第一载玻片至贴片位时,抵接第一载玻片的一侧,以使第一载玻片的另一侧抵接于放置位512的侧边并且定位于放置位512上。如此,贴片平台组件500通过抵接部件530的抵接来实现第一载玻片的定位。

158.如此,通过抵接部件530和放置位512的配合,使第一载玻片定位在贴片平台510 上,并且夹紧第一载玻片,防止第一载玻片移动及掉落,以便于进行对齐贴片。

159.在本实施例中,抵接部件530包括缓冲器531和抵接头532,抵接头532连接于缓冲器531上,抵接头532用于在贴片平台510运送第一载玻片至贴片位时抵接第一载玻片的一侧,缓冲器531用于缓冲抵接头532与第一载玻片的接触抵接。

160.参照图16与图19中所示,在本实施例中,点胶贴片机构600安装在右侧板813上,点胶贴片机构600包括沿第一方向依次分布的点胶组件610和贴片组件620,点胶组件 610和贴片组件620沿第二方向同步运动;点胶组件610用于对第一载玻片进行点胶,贴片组件620用于将盖玻片贴设于完成点胶的第一载玻片上以形成第二载玻片,点胶组件610和贴片组件620均位于第四运送机构200的上方,贴片平台组件还用于将处理后的第二载玻片运送至储存平台组件上。

161.在本实施例中,点胶贴片机构600还包括第十驱动部件630和承载支架601,承载支架601连接于第十驱动部件630上,点胶组件610和贴片组件620连接在承载支架601 上,第十驱动部件630用于驱动承载支架601沿第一方向运动。

162.在本实施例中,点胶组件610包括和针支架612和第一动力部件613,第一动力部件613连接在承载支架601上,针支架612连接在第一动力部件613上,第一动力部件 613用于驱动针支架612沿竖方向升降运动,针支架612上设有点胶针611,点胶针611 与供胶组件相连通。如此,点胶组件610在第一方向上运动和在竖直方向升降运动以运离或接近位于贴片位的第一载玻片。

163.在本实施例中,第一动力部件613为丝杆驱动的动力部件,第一动力部件613包括连接在承载支架601上的第十一直线导轨6131、连接在承载支架601上的第三驱动电机 6132、连接在针支架612上的第一丝杆螺母6133和与第一丝杆螺母6133配合的第一丝杆

6134,第一丝杆6134连接在第一驱动电机6131的输出轴上,第一丝杆螺母6132与针支架612相连接。

164.参照图17中所示,在本实施例中,贴片组件620用于沿第一方向运动从盖片槽中吸取盖玻片,并在贴片位将吸取的盖玻片贴设于第一载玻片上形成第二载玻片;贴片组件620包括吸附件621和弹性抵压件622,吸附件和弹性抵压件622沿第一方向间隔安装于贴片支架624上,吸附件621用于吸附盖玻片的一端,弹性抵压件622用于抵压盖玻片的另一端,弹性抵压件622处于自由状态时,弹性抵压件622下端的水平高度低于吸附件621下端的水平高度。

165.如此,贴片组件620通过吸附件吸取盖玻片,通过弹性抵压件622使盖玻片的一端进行弯曲,有利于盖玻片贴合时汽泡的排出。

166.在本实施例中,为实现贴片组件620的竖直方向的运动,贴片组件620还包括连接在承载支架601第二动力部件625,贴片支架624连接于第二动力部件625,第二动力部件用于驱动贴片支架624沿竖直方向升降运动。如此,贴片组件620沿第一方向运动及沿竖直方向升降运动以实现在吸取工位时从盖片槽中吸取盖玻片,并在贴片位将吸取的盖玻片贴设于第一载玻片上形成第二载玻片。

167.参照图5中所示,在本实施例中,第一运送组件的运动轨迹上定义有第二转移工位,第一运送组件用于承载并运送空载的玻片篮900至第二转移工位。

168.在自动下料工作模式下,装载机构700用于夹取位于第二转移工位的空载的玻片篮 900以将第二载玻片装载到空载的玻片篮900中。装载机构700还用于将装载有处理后的第二载玻片的玻片篮900放置于第一运送组件上,第一运送组件用于承载并运送装载有处理后的第二载玻片的玻片篮900至第一转移工位。装载机构700还用于将装载有处理后的第二载玻片的玻片篮900放置于第一拨爪112第一承载部1121上,第一承载部 1121用于承载并运送装载有处理后的第二载玻片的玻片篮900至第一转移工位。

169.在人工下料工作模式下,装载机构700还用于将装载有处理后的第二载玻片的玻片篮900放置于第一通道111上,第一运送组件朝向第一通道111的第二端部的一侧用于运送装载有处理后的第二载玻片的玻片篮900至人工下料工位。装载机构700还用于将装载有处理后的第二载玻片的玻片篮900放置于第一通道111上,靠近人工下料工位的一拨爪部的朝向人工下料工位的一侧用于运送装载有处理后的第二载玻片的玻片篮900 至人工下料工位。

170.参照图5和图20中所示,在本实施例中,装载机构700包括依次沿第一方向分布的、且位于第一运送机构110上方的第二推送组件710、储存平台组件720和第一夹取翻转组件730,储存平台组件720用于存放第二载玻片,贴片平台组件500用于沿第二方向运动以将第二载玻片运送至储存平台组件720上。

171.参照图22中所示,在本实施例中,储存平台组件720包括储存平台721和第三动力部件722,储存平台721连接在第三动力部件722,第三动力部件723用于驱动储存平台721沿竖直方向进行升降运动。

172.在本实施例中,储存平台721包括竖直方向层叠设置的多个存放件,每个存放件用于存放一个第二载玻片,通过升降运动来使储存平台721的每个存放件均可接收来自贴片平台510上的第二载玻片。每个存放件包括三个存放部7211,每个存放部7211上设在存放

位,三个存放部7211的两个或三个共同存放第二载玻片,三个存放部7211之间的间隙可供贴片平台510的两个第二承载部512伸入,储存平台721用于向上运动使第二载玻片从贴片平台转移至储存平台721上。

173.参照图21中所示,在本实施例中,第一夹取翻转组件730包括夹持部件734、第一翻转部件733和升降部件731,夹持部件734用于夹持玻片篮900,第一翻转部件733 用于带动夹持部件734进行翻转,升降部件731用于带动第一翻转部件733和夹持部件 734进行升降运动。

174.在本实施例中,第一翻转部件733用于驱动玻片篮900从取放口朝上的第一状态翻转至取放口朝向储存平台组件720的第二状态,第一翻转部件733包括第三电机7331、驱动轴7332和第三同步带7333,第三同步带7333连接于第三电机7331与驱动轴7332 之间,夹取部件534安装于驱动轴7332上,第三电机7331运行通过第三同步带7333 带动驱动轴7332进行转动,从而实现夹持部件734的翻转,第一翻转部件733还用于驱动玻片篮900从第二状态翻转至第一状态。如此,第一夹取翻转组件730可以通过夹持部件734夹持玻片篮900,通过升降部件732实现玻片篮900的升降运动,通过第一翻转部件733实现玻片篮900的翻转。

175.在本实施例中,夹持部件734包括基部和分别与基部两侧连接的两个侧部;两个拨爪部向人工下料工位运动并回退至第二转移工位,以使空载的玻片篮900运动至两个侧部之间并夹持于两个侧部之间。

176.参照图23中所示,在本实施例中,第二推送组件710用于将储存平台721上的第二载玻片推入第一夹取翻转组件730上的玻片篮900中,第二推送组件710包括第十一驱动部件713和连接第十一驱动部件713上的第二推送件712,第十一驱动部件713用于驱动动第二推送件712沿第一方向运动,以将储存平台721上的第二载玻片推入第一夹取翻转组件730上的玻片篮900中。

177.如此,第二推送组件710通过第二推送件712将储存平台721上的第二载玻片推入至第一夹取翻转组件730上的玻片篮900中,储存平台721的升降运动实现每个存放件上的第二载玻片均可通过第二推送件712推入玻片篮900中。

178.在本实施例中,第二驱动部件122、第三驱动部件142、第四驱动部件230、第五驱动部件312、第六驱动部件322、第七驱动部件332、第八驱动部件420、第九驱动部件 520、第十驱动部件630和第十一驱动部件713均与第一驱动部件具有相同的驱动原理及相近的结构,它们的具体结构请参考上述对第一驱动部件的具体说明,在此不再赘述。

179.在本实施例中,第二动力部件625、第三动力部件722和升降部件731均为竖直方向的丝杆传动的动力部件,与第一动力部件613具有相同的驱动原理及相近的结构,它们的结构请参考第一动力部件613的说明,在此不再赘述。

180.在本实施例中,第一方向为第一水平方向,第二方向为与第一水平方向垂直的第二水平方向。

181.在本实施例中,第一自动化装置为如阅片装置,第二自动化装置为制片装置,制片装置用于对样本经过处理得到第一载玻片。

182.本实施例的盖片装置,通过运送模块实现具有自动化下料和人工下料两种方式,在拼接方式时自动化下料至第一自动化装置,自动化程度高,在人工方式时下料至人工下料工位。通过运送模块实现具有自动化上料和人工上料两种方式,在拼接方式时从第二自

动化装置抓取进行自动化上料,在人工方式时使用人工放料。

183.参照图6与图9中所示,本技术的第二个实施例是提供一种盖片装置,与第一个实施例相比,区别之处在于:第一通道还包括第二出口116,第二出口116靠近第一通道 111的第二端部。

184.在本实施例,运送模块还包括第三运送机构,第三运送机构的运动轨迹上定义有人工下料工位,第三运送机构的运动轨迹与第一运送组件的运动轨迹相交,以使得第一运送机构110运送装载有第二载玻片的玻片篮900至第三运送机构的人工下料工位。

185.在本实施例中,第三运送机构包括第三通道131和第三运送组件140,人工下料工位设于第三通道上,第一运送组件用于将装载有处理后的第二载玻片的玻片篮900运送至第二出口116,第三通道通过第二出口116与第一通道111连通,以供第三运送组件沿第三通道将装载有第二载玻片的玻片篮900从第二出口116运送至人工下料工位。

186.参照图9中所示,在本实施例中,第三运送组件包括第二拨爪141和驱动第二拨爪 141运动的第三驱动部件142,第二拨爪141连接在第三驱动部件上,第三驱动部件142 用于驱动第二拨爪141将装载有第二载玻片的玻片篮900从第二出口116运送至人工下料工位。

187.在本实施例中,第一通道111和第三通道131一体化成型,第一通道111和第三通道131相互垂直,第三通道131的底面还开设有第二通孔132,第二拨爪141从第三通道131的底部经第二通孔132伸入至第三通道131中,第二拨爪141用于将载有第二载玻片的玻片篮900推送至人工下料工位以人工拿取。

188.如此,盖片装置具有两种下料方式,通过第一出口115实现玻片篮900的自动出料至第一自动化装置,通过第二出口116和第三运送机构实现玻片篮900的人工出料。

189.在本实施例中,在人工下料工作模式下,装载机构700还用于将装载有第二载玻片的玻片篮900放置于第一通道111上,第一运送组件朝向第二出口116的一侧用于运送装载有第二载玻片的玻片篮900至第二出口116处。

190.以上已经描述了本技术的各实施例,上述说明是示例性的,并非穷尽性的,并且也不限于所披露的各实施例。在不偏离所说明的各实施例的范围和精神的情况下,对于本技术领域的普通技术人员来说许多修改和变更都是显而易见的。本文中所用术语的选择,旨在最好地解释各实施例的原理、实际应用或对市场中的技术的改进,或者使本技术领域的其它普通技术人员能理解本文披露的各实施例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1