一种可以双向计量的气体涡轮流量计的制作方法

1.本发明涉及一种流量计,具体涉及一种可以双向计量的气体涡轮流量计。

背景技术:

2.涡轮流量计一直是作为天然气贸易计量的首选,在机械结构上,通过前端整流器对气体进行整流、压缩,保证了气流的稳定,流场均匀分布,计量性能改善。通过整流优化的气体流场能够平稳作用于叶轮叶片,产生转动力矩,并克服各种阻力矩实现平衡转动,使得磁钢轮均匀切割磁场,将脉冲信号上传积算仪进行放大转换,从而实现对气体流量的监测累积计量。

3.如图1所示,目前行业内的涡轮流量计主要包括壳体01、整流器02、叶轮组件03,整流器02和叶轮组件03均位于壳体01内,且沿着气流流动方向依次设置,气体从进气口进入后先通过整流器02进行梳理优化后,再作用到叶轮组件03上,通过叶轮组件03中叶轮04带动磁钢轮05转动将信号传输至传感器06,实现气体计量。

4.由于涡轮流量计的气源环境和工况条件比较复杂多变,因此为了更好地保证其运行的可靠性和稳定性,必须定期对其进行维护。在极端环境或者高负荷运转下,会出现叶轮卡死、转动不灵活,直接影响到气体贸易结算的精度,必须及时判断并拆卸叶轮进行维修。

5.但是,一旦需要对现有气体涡轮流量计进行维修时就会存在以下问题:

6.1、由于传统式涡轮流量计结构比较复杂,叶轮位于轴承座和整流器之间,轴承座通过一个支撑筒固定于壳体内,且位于整流器后端,所有零件必须逐一拆解进行故障判断和维修,这个维护过程操作比较复杂,且耗时耗力。

7.2、当发生机械故障导致流量计计量不准确或者不计量时,用户因急需用气且没有备用计量设备时,由于维修或者更换零部件需要等待时间,售后维修过程的滞后会给计量工作增加很多问题,产生相应的维护成本。

技术实现要素:

8.为了解决现有气体涡轮流量计存在的维修过程拆卸零件过程复杂,以及维修过程需要耗费大量时间,从而造成相应的维护成本升高的问题,本发明提供了一种可以双向计量的气体涡轮流量计。

9.本发明的基本设计思路是:

10.通过在壳体内对称设置两组整流器以及叶轮组件,可实现了在极端工况或长期高负荷运转下,当一侧整流器和叶轮组件出现故障或需要维护时,只需要切换至另一侧进气,就可在实现几乎在不停机的状态下继续进行计量工作,极大节约了维修成本和能源损耗成本。

11.本发明的具体技术方案如下:

12.一种可以双向计量的气体涡轮流量计,包括壳体以及传感器;其改进之处是:

13.还包括两组涡轮单元;两组涡轮单元对称设置在壳体内部两侧;

14.每侧涡轮单元均包括整流器、叶轮组件以及防逆转机构;

15.每侧涡轮单元中防逆转机构用于在本侧进气时,本侧叶轮组件中叶轮正常旋转,而在对面一侧进气时,本侧叶轮组件中叶轮不发生动作。

16.进一步地,上述防逆转机构为棘轮棘爪结构;所述棘轮安装在叶轮组件的中心轴上,棘爪安装叶轮组件的轴承座上,棘轮和棘爪的配合关系需要确保本侧进气时,本侧叶轮组件中叶轮正常旋转,而在对面一侧进气时,本侧叶轮组件中叶轮不发生动作。

17.进一步地,上述叶轮组件包括轴承座、叶轮、中心轴、以及磁钢;

18.轴承座固定安装在整流器的内部;

19.叶轮位于整流器的外部;

20.中心轴通过两个轴承组件支承安装于轴承座上,中心轴后端位于整流器内部,中心轴中部与所述叶轮连接,中心轴的前端安装所述磁钢。

21.进一步地,上述叶轮包括主体以及设置在主体上的若干个叶片;主体的整体呈锥台形。

22.进一步地,上述传感器的数量为一个,该传感器的安装位置同时对应于两个磁钢。

23.进一步地,上述传感器的数量为两个,两个传感器的安装位置分别对应于两个磁钢。

24.进一步地,上述叶轮的外型尺寸小于所述整流器的外形尺寸。

25.进一步地,上述叶轮通过销钉固定安装于中心轴上。

26.进一步地,上述棘轮通过键连接于中心轴上。

27.与现有技术相比,本发明的有益效果如下:

28.1、本发明的流量计颠覆了现有行业内的机芯结构方式,通过双侧安装相同的涡轮单元,实现了从单向计量向双向计量的全新转变,可实现了在极端工况或长期高负荷运转下,当一侧涡轮单元出现故障或需要维护时,只需要切换至另一侧涡轮单元进气,就可在实现几乎在不停机的状态下继续进行计量工作,极大节约了维修成本和能源损耗成本。

29.2、本发明的流量计保证了原有机芯结构的组件数量,由于叶轮组件中轴承座嵌装于整流器内,不仅缩小了涡轮单元的轴向尺寸,压缩了一半的空间(为实现双向计量的结构提供了有效的空间),并且取消原流量计中用于固定轴承座的支撑筒,减少了零件数量,降低了流量计的成本,另外相比于现有流量计,由于内部尺寸和外部尺寸都未发生改变,因此可适用于现有流量计使用的所有场景,而且壳体的内外尺寸均未增加,所以可以沿用之前的壳体模具,因此也节约了重新制作模具的成本。

30.3、本发明的流量计中的主体的整体呈锥台形,即安装叶片的外表面为斜面,因此能够有效将各类杂质引导至壳体内的其他区域,降低了叶轮卡死概率,保证了仪表运行的稳定和可靠性。

附图说明

31.图1为现有气体涡轮流量计的结构示意图。

32.图1的附图标记如下:

33.01-壳体、02-整流器、03-叶轮组件、04-叶轮、05-磁钢轮、06-传感器、07-轴承座。

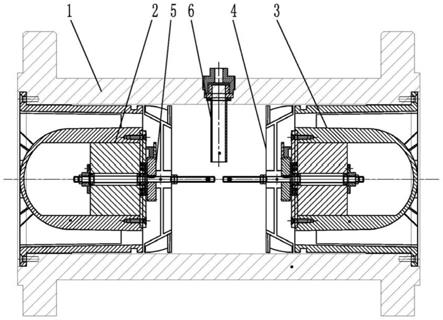

34.图2为本发明的结构图。

35.图3为涡轮单元的结构图。

36.图4为棘轮棘爪的结构图。

37.图2-图4的附图标记如下:

38.1-壳体;

39.2-涡轮单元;

40.3-整流器、31-内筒、32-外筒、33-导流片、34-气体通道

41.4-叶轮组件、41-轴承座、42-叶轮、421-主体、422-叶片、43-中心轴、44-磁钢;

42.5-防逆转机构、51-棘轮、52-棘爪、53-止动爪、54-压簧;

43.6-传感器。

具体实施方式

44.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合说明书附图对本发明的具体实施方式做详细的说明,显然所描述的实施例是本发明的一部分实施例,而不是全部实施例。基于本发明中的实施例,本领域普通人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明的保护的范围。

45.在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是本发明还可以采用其他不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似推广,因此本发明不受下面公开的具体实施例的限制。

46.同时在本发明的描述中,需要说明的是,术语中的“前、后、内和外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

47.本发明中除非另有明确的规定和限定,术语“安装、相连、连接”应做广义理解,例如:可以是固定连接、可拆卸连接或一体式连接:同样可以是机械连接、电连接或直接连接,也可以通过中间媒介间接相连,也可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

48.本实施例提供了一种可以双向计量的气体涡轮流量计的具体结构,如图2所示,包括壳体1、两组涡轮单元2以及传感器6;两组涡轮单元2对称设置在壳体1内部两侧;

49.每侧涡轮单元2均包括整流器3、叶轮组件4以及防逆转机构5;

50.每侧涡轮单元2中防逆转机构5用于在本侧进气时,本侧叶轮组件4中叶轮正常旋转,而在对面一侧进气时,本侧叶轮组件4中叶轮不发生动作。工作时,当一侧涡轮单元2出现故障或需要维护时,只需要切换至另一侧涡轮单元2进气,就可在实现几乎在不停机的状态下继续进行计量工作,极大节约了维修成本和能源损耗成本。

51.气体涡轮流量计的叶轮既是关键核心部件,也是易损件,双向计量的意义更基于叶轮的特殊因素,在长期复杂的气源环境下,叶轮面临着各种工况条件的干扰影响,当产生无法解决的机械故障时,为最大化的缩短维修周期,双向计量为用户提供了最快捷、最可靠、最安全的计量模式。

52.如图3所示,本实施例中,整流器3为双层结构,包括内胆31、外筒32以及设置内胆31、外筒32之间的多个导流片33;多个导流片之间形成多个气体通道34,从而实现气体的整

流;

53.叶轮组件4包括轴承座41、叶轮42、中心轴43以及磁钢44;整流器3的内胆31、外筒32一端均为开口,轴承座41通过法兰连接的方式固定安装在内胆31的内部;叶轮42位于整流器3的外部(即开口端的一侧);中心轴43通过两个轴承同轴支承安装于轴承座41上(如图3所示,中心轴43后端通过轴承a支承,轴承a通过轴承压板a以及中心轴43后端轴肩实现轴承a的定位,中心轴43中部通过轴承b支承,轴承b通过轴承压板b以及中心轴43中部轴肩实现轴承b的定位),中心轴43后端位于内胆31内部,中部与所述叶轮42连接,中心轴43的前端安装所述磁钢44。为了方便拆卸,叶轮42的外型尺寸小于所述整流器的外形尺寸(即小于外筒32的外形尺寸),确保维修时,可将叶轮组件4和整流器3一起直接从壳体1内抽出来。

54.本实施例中,通过将叶轮组件4和整流器3的整合,简化了原有结构,不仅缩小了涡轮单元的轴向尺寸,压缩了一半的空间,为实现双向计量的结构提供了有效的空间,同时取消原流量计中用于固定轴承座的支撑筒,降低了流量计的成本。相比于现有流量计,本发明的流量计的内部尺寸和外部尺寸都未发生改变,因此可适用于现有流量计使用的所有场景,并且壳体1的内外尺寸均未增加,所以可以沿用之前的壳体模具,因此也节约了重新制作模具的成本。

55.本实施例中叶轮42可通过销钉安装于中心轴43上,磁钢44可通过焊接的方式安装在中心轴43的前端端部。

56.本实施例中,防逆转机构5为棘轮棘爪结构;棘轮51通过键连接的方式安装在中心轴43上,棘爪52、止动爪53、压簧54均安装轴承座41上,棘轮51和棘爪52的配合关系需要确保本侧进气时,本侧叶轮组件中叶轮正常旋转,而在对面一侧进气时,本侧叶轮组件中叶轮不发生动作。当然除了采用棘轮棘爪结构实现防逆转功能外,还可以采用其他可以防逆转形式。

57.另外,本实施例中叶轮42的主体421整体呈锥台状,即安装叶片422的外表面为斜面,当气体通过时,杂质颗粒可以通过其斜面滑落,不会带入其叶轮与壳体内壁之间缝隙中,避免了堆积卡死的发生。

58.本实施例中,为了节省成本,同时进一步节省空间,传感器6为一个,该传感器6的安装在壳体1上的位置同时对应于两个磁钢44,进行感应计量。当然,也可以设置两个传感器6,两个传感器6的安装位置分别对应于两个磁钢44,进行感应计量。

59.基于以上对本实施例结构的描述,现对本实施例的使用过程进行简述:

60.当气体从左侧进入时,气体通过左侧整流器后,驱动左侧叶轮旋转,叶轮驱动中心轴旋转,使得左侧棘轮同步转动,此时左侧棘爪、止动爪均在左侧棘轮的齿背上滑动,中心轴的转动使得磁钢旋转,实现感应计量;与此同时,气体到达右侧叶轮时,由于右侧棘爪插入右侧棘轮的齿槽内从而阻止棘轮转动,由于棘轮静止不动,因此,中心轴和叶轮也均无法转动,磁钢也就无法转动进行感应计量。

61.当气流从右侧进入时的状态可左侧描述原理相同,此处不再赘述。

62.尽管以上结合附图对本发明的实施方案进行了描述,但本发明并不局限于上述的具体实施方案和应用领域,上述的具体实施方案仅仅是示意性的、指导性的,而不是限制性的。本领域的普通技术人员在本说明书的启示下和在不脱离本发明权利要求所保护的范围的情况下,还可以做出很多种的形式,这些均属于本发明保护之列。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1