一种小型回转体外观缺陷和轮廓尺寸在线检测装置及方法

1.本发明属于机器视觉缺陷检测及测量技术领域,具体涉及一种回转体外观缺陷和轮廓尺寸检测装置及方法。

背景技术:

2.在工业零部件生产制造过程中,由于机床加工不当、工艺流程不完善、材料内部缺陷、零部件碰撞等因素,难免会对加工产品表面造成划伤、压伤、碰伤等缺陷,而这些表面缺陷不仅影响产品的美观和舒适度,也可能导致零部件安装失败,验收不合格,并在特定应用场景中极其容易造成重大安全事故。因此,必须对表面缺陷进行检测,从而对加工产品进行质量控制,以便及时发现,从而有效控制产品质量,还可以根据检测结果分析生产工艺中存在的某些问题,从而杜绝或减少缺陷品的产生。

3.人工检测是产品表面缺陷的传统检测方法之一,该方法抽检率低、准确性不高、实时性差、效率低、劳动强度大、受人工经验和主观因素的影响大,而基于机器视觉的检测方法可以很大程度上克服上述弊端。尤其对于高反光零部件表面缺陷的检测,人眼难以一时判断清楚,检测人员需要不断调节零部件角度,使得缺陷在特定角度能够凸显,效率和准确性都极低,也不利于检测人员的身心健康。

4.机器视觉是一种无接触、无损伤的自动检测技术,是实现设备自动化、智能化和精密控制的有效手段,具有安全可靠、光谱响应范围宽、可在恶劣环境下长时间工作和生产效率高等突出优点。机器视觉检测系统通过适当的光源和图像传感器(ccd摄像机)获取产品的表面图像,利用相应的图像处理算法提取图像的特征信息,然后根据特征信息进行表面缺陷的定位、识别、分级等判别和统计、存储、查询等操作。但是,传统机器视觉技术主要存在以下问题:

5.一是受环境、光照、生产工艺和噪声等多重因素影响,检测系统的信噪比一般较低,微弱信号难以检出或不能与噪声有效区分;

6.二是由于检测对象多样、表面缺陷种类繁多、形态多样、复杂背景,对于众多缺陷类型产生的机理以及其外在表现形式之间的关系尚不明确,致使对缺陷的描述不充分,缺陷的特征提取有效性不高,缺陷目标分割困难;同时,很难找到“标准”图像作为参照,这给缺陷的检测和分类带来困难,造成识别率尚有待提高;

7.三是机器视觉表面缺陷检测,特别是在线检测,其特点是数据量庞大、冗余信息多、特征空间维度高,同时考虑到真正的机器视觉面对的对象和问题的多样性,从海量数据中提取有限缺陷信息的算法能力不足、实时性差等。

8.基于深度学习的目标检测算法具有非接触、实时性、准确度高等优点,将其引入到缺陷检测系统中,可以实现高精度、实时性、自动化的工业流水线缺陷检测,减少人为误差,提高检测效率和检测精度。然而,目前基于深度学习的缺陷检测算法并未大量在企业生产中应用,受限于检测装置设计、数据集制作和检测精度的问题,以及整体的检测流程如何设计,特别是针对回转体工件如何设计一套缺陷检测和尺寸测量装置及方法是企业生产中比

较困难的问题。

技术实现要素:

9.为解决现有技术中存在的上述缺陷,本发明的目的在于提供一种回转体外观缺陷和轮廓尺寸检测装置及方法,操作简单高效,缺陷检测和轮廓尺寸测量速度快、精度高,具有较强的环境适应性,适合工业流水线工作,能够在工业现场实现在线检测和测量,尤其适合小型高反光回转体精密零部件缺陷检测和轮廓尺寸测量。

10.本发明是通过下述技术方案来实现的。

11.本发明公开了一种小型回转体外观缺陷和轮廓尺寸在线检测装置,包括:

12.用于传送待检测零件的上料传送带和下料传送带;

13.用于放置待检测零件并通过电机驱动旋转的分度盘;

14.用于抓取待检测零件自上料传送带至分度盘的二轴移动夹爪;

15.用于抓取待检测零件从分度盘至不合格品料盘、待定品料盘或下料传送带的四轴机械手;

16.用于对待检测零件位于不同工位的外观缺陷和轮廓尺寸进行检测的第一、第二、第三和第四图像采集单元;

17.通过二轴移动夹爪移动待检测零件经过第一工位到第二工位,分度盘旋转带动零件依次从第二工位到第三、第四、第五工位,第一、第二、第三和第四图像采集单元采集待检测零件表面是否存在缺陷及缺陷类型,计算轮廓尺寸并判断是否合格;四轴机械手收集到不同工位的判断信息,从第五工位抓取待检测零件按照合格品、不合格品、待定品分类摆放到下料传送带、不合格品料盘和待定品料盘。

18.优选的,所述上料传送带、二轴移动夹爪、分度盘、四轴机械手、不合格品料盘、待定品料盘和下料传送带按照待检测零件工序依次排列。

19.优选的,在上料传送带和分度盘的中间位置为第一工位,在第一工位下方布置第一图像采集单元,第一图像采集单元包括从下往上的第一面阵相机和第一环形照明光源。

20.优选的,在二轴移动夹爪移动末端的下方分度盘为第二工位,第二工位侧方布置第二图像采集单元,第二图像采集单元包括同轴布置的线阵相机和同轴线阵照明光源。

21.优选的,在逆时针旋转90

°

、180

°

和270

°

的分度盘位置分别为第三工位和第四工位和第五工位;在第三工位的上方布置第三图像采集单元,第三图像采集单元包括从上往下布置的第二面阵相机和第二环形照明光源;在第四工位的两侧布置第四图像采集单元,第四图像采集单元包括相对布置的远心面阵相机和面阵照明光源;在第五工位的一侧布置四轴机械手。

22.本发明另一方面,给出了所述装置的小型回转体外观缺陷和轮廓尺寸在线检测方法,包括:

23.s1、将待检的批量待检测零件放置在上料传送带上,以一定时间间隔步进式传送,二轴移动夹爪夹取待检测零件移动到第一工位并停滞;

24.s2、第一图像采集单元拍摄待检测零件下表面图像,调用预先训练的下表面缺陷检测模型,判断所拍摄下表面是否存在缺陷及缺陷类型,并将结果显示在显示屏上;

25.s3、二轴移动夹爪继续移动并放置待检测零件到第二工位,旋转台旋转待检测零

件一周,第二图像采集单元采集待检测零件侧面图像,调用预先训练的侧表面缺陷检测模型,判断所拍摄侧面是否存在缺陷及缺陷类型;

26.s4、伺服电机驱动分度盘旋转待检测零件到第三工位,第三图像采集单元拍摄待检测零件上表面图像,调用预先训练的上表面缺陷检测模型,判断所拍摄上表面是否存在缺陷及缺陷类型;

27.s5、伺服电机驱动分度盘旋转,带动待检测零件到第四工位,第四图像采集单元拍摄待检测零件侧面暗场轮廓图,使用轮廓尺寸检测方法,计算轮廓尺寸并判断是否合格;

28.s6、伺服电机驱动分度盘旋转,带动待检测零件到第五工位,四轴机械手收集到四个工位的判断信息,抓取待检测零件按照合格品、不合格品、待定品分类摆放到下料传送带、不合格品料盘和待定品料盘。

29.优选的,缺陷检测模型的训练方法,包括如下步骤:

30.s501、训练深度学习模型,针对待检测零件上、下表面和侧面分别采集不同规格、不同缺陷类型的样本图像,对于分辨率较高的图像,通过局部选取roi的方式,建立缺陷数据库,训练三个深度分类网络,分别用于上、下表面和侧面缺陷检测;

31.s502、利用训练好的分类网络对待检测零件进行外观缺陷检测,对于上、下、侧三个表面图像首先进行分块,每个图像块的大小与训练阶段选取roi区域大小相同,依次将图像块输入深度分类网络进行检测,最后对检测结果进行合并,得到缺陷位置与类别。

32.优选的,轮廓尺寸检测方法,包括如下步骤:

33.s601、相机标定:远心面阵相机拍摄不同位置的标定板图像不少于3幅,采用单目标定算法得到远心面阵相机的内外参数;

34.s602、制作模板:采用远心面阵相机,平行背光光源,拍摄待检测零件背光图像作为模板,提取并保存其边缘轮廓,记录所需检测的特征尺寸的图像坐标;

35.s603、尺寸测量:采用远心面阵相机,平行背光光源,拍摄待检测零件背光图像,使用制作的模板进行轮廓匹配,得到待检测零件相对于模板的位置偏移,对特征尺寸的图像坐标进行修正,得到当前图像中的特征位置,由标定的相机参数计算出特征尺寸。

36.本发明由于采取以上技术方案,其具有以下有益效果:

37.本发明公开了一种回转体外观缺陷和轮廓尺寸检测方法,回转体待检测零件外观缺陷在线检测方法通过训练深度学习模型,针对待检测零件上、下表面和侧面分别采集不同规格、不同缺陷类型的样本图像,通过局部选取roi的方式,建立缺陷数据库,训练三个深度分类网络,分别用于上、下表面和侧面缺陷检测。轮廓尺寸检测方法通过远心相机标定,制作待检测零件模板,待检测零件背光图像采集,进行轮廓匹配和图像坐标修正,最后由标定的相机参数计算出特征尺寸。因此,本发明回转体外观缺陷和轮廓尺寸检测方法,具有操作简单高效、缺陷检测和尺寸测量速度快、精度高的优点。同时,具有较强的环境适应性,能够在工业现场实现在线缺陷检测和尺寸测量,有效解决了小型回转体待检测零件的外观缺陷和轮廓尺寸在线检测的技术难题。

附图说明

38.此处所说明的附图用来提供对本发明的进一步理解,构成本技术的一部分,并不构成对本发明的不当限定,在附图中:

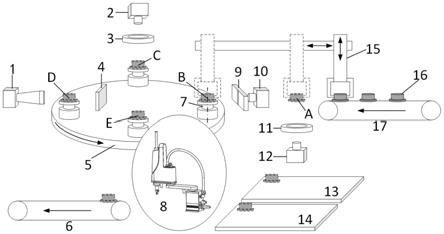

39.图1为本发明的回转体外观缺陷和轮廓尺寸检测装置的原理示意图。

具体实施方式

40.下面将结合附图以及具体实施例来详细说明本发明,在此本发明的示意性实施例以及说明用来解释本发明,但并不作为对本发明的限定。

41.如图1所示,本发明实施例提供的一种回转体外观缺陷和轮廓尺寸检测装置,回转体外观缺陷检测装置按照工序流程依次排序,包括:上料传送带17、二轴移动夹爪15、分度盘5、四轴机械手8、不合格品料盘13、待定品料盘14和下料传送带6;其中,在分度盘5上设有用于旋转待检测零件的旋转台7;在上料传送带17和分度盘5中间位置为第一工位a,在二轴移动夹爪15移动末端下方的分度盘5为第二工位b,在逆时针旋转90

°

、180

°

和270

°

的分度盘5位置分别为第三工位c和第四工位d和第五工位e;四轴机械手8位于旋转台7第五工位e外侧、不合格品料盘13、待定品料盘14与下料传送带6之间。

42.在第一工位a的下方布置第一图像采集单元,第一图像采集单元包括从下往上的第一面阵相机12和第一环形照明光源11,用于采集待检测零件下表面图像;在第二工位b侧方布置第二图像采集单元,第二图像采集单元包括同轴布置的线阵相机10和同轴线阵照明光源9;在第三工位c的上方布置第三图像采集单元,第三图像采集单元包括从上往下布置的第二面阵相机2和第二环形照明光源3,用于采集待检测零件上表面图像;在第四工位d的两侧布置第四图像采集单元,第四图像采集单元包括相对布置的远心面阵相机1和面阵照明光源4,用于采集待检测零件背光图像;在第五工位e的一侧布置四轴机械手8,用于将待检测零件从分度盘5抓取到不合格品料盘13、待定品料盘14或下料传送带6上。

43.其中,分度盘5由伺服电机驱动旋转,将待检测零件从第二工位b依次旋转到第三工位c、第四工位d和第五工位e。

44.上述小型回转体外观缺陷和轮廓尺寸检测装置,能够在工业现场实现在线缺陷检测和轮廓外观测量,尤其适合小型回转体外观缺陷检测和轮廓尺寸测量。

45.本发明采用上述装置进行在线检测方法,包括以下步骤:

46.s1、搭建小型回转体待检测零件外观缺陷和轮廓尺寸在线检测装置,将待检的批量待检测零件放置在上料传送带17上,以一定时间间隔步进式传送,二轴移动夹爪15夹取待检测零件移动到第一工位a并停滞;

47.s2、利用第一图像采集单元拍摄待检测零件下表面图像,调用预先训练的下表面缺陷检测模型,判断所拍摄下表面是否存在缺陷及缺陷类型,并将结果显示在显示屏上;

48.s3、二轴移动夹爪15继续移动并放置待检测零件到第二工位b,气缸带动旋转机构顶起待检测零件并旋转一周,第二图像采集单元拍摄整个侧面展开图像,调用预先训练的侧表面缺陷检测模型,判断所拍摄侧面是否存在缺陷及缺陷类型;

49.s4、伺服电机驱动分度盘旋转,带动待检测零件到第三工位c,第三图像采集单元拍摄待检测零件上表面图像,调用预先训练的上表面缺陷检测模型,判断所拍摄上表面是否存在缺陷及缺陷类型;

50.s5、伺服电机驱动分度盘5旋转,带动待检测零件到第四工位d,第四图像采集单元拍摄待检测零件侧面暗场轮廓图,使用轮廓尺寸检测方法,计算轮廓尺寸并判断是否合格;

51.s6、伺服电机驱动分度盘5旋转,带动待检测零件到第五工位,四轴机械手8收集到

四个工位的判断信息,抓取待检测零件按照合格品、不合格品、待定品分类摆放到下料传送带、不合格品料盘、待定品料盘。

52.具体的,步骤s2、s3和s4中判断是否存在缺陷及缺陷类型,均是利用预先训练的缺陷检测模型集合对获取的图像进行检测,得到待检测零件的缺陷检测结果。

53.缺陷检测方法,其步骤具体如下:

54.s501、训练深度学习模型,针对待检测零件上、下表面和侧面分别采集不同规格、不同缺陷类型的样本图像,对于分辨率较高的图像,通过局部选取roi的方式,建立缺陷数据库,训练三个深度分类网络,分别用于上、下表面和侧面缺陷检测;

55.s502、利用训练好的分类网络对待检测零件进行外观缺陷检测,对于上、下、侧三个表面图像首先进行分块,每个图像块的大小与训练阶段选取roi区域大小相同,依次将图像块输入深度分类网络进行检测,最后对检测结果进行合并,得到缺陷位置与类别;

56.具体的,步骤s5中使用了轮廓外观尺寸检测方法,其步骤具体如下:

57.s601、相机标定,远心面阵相机1拍摄不同位置的标定板图像不少于3幅,采用单目标定算法得到远心面阵相机1的内外参数;

58.s602、制作模板,采用远心面阵相机,平行背光光源,拍摄待检测零件背光图像作为模板,提取并保存其边缘轮廓,记录所需检测的特征尺寸的图像坐标;

59.s603、尺寸测量,采用远心面阵相机,平行背光光源,拍摄待检测零件背光图像,使用制作的模板进行轮廓匹配,得到待检测零件相对于模板的位置偏移,对特征尺寸的图像坐标进行修正,得到当前图像中的特征位置,由标定的相机参数计算出特征尺寸。

60.下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

61.实施例

62.本发明提供了一种小型回转体外观缺陷和轮廓尺寸检测装置及方法,具体实施方式如下:

63.首先,如图1,待检的批量小型回转体待检测零件放置在上料传送带上以一定时间间隔步进式传送,红外对射式开关检测到待检测零件后,二轴移动夹爪夹取待检测零件移动到第一工位并停滞;此时布置在第一工位下方的第一图像采集单元,从下往上包括第一面阵相机和第一环形照明光源,采集待检测零件下表面图像,并调用深度学习训练模型判断下表面是否存在缺陷及缺陷类型,具体的小型回转体待检测零件外观缺陷在线检测方法具体步骤如下:

64.1)训练深度学习模型,针对待检测零件上、下表面和侧面分别采集不同规格、不同缺陷类型的样本图像,对于分辨率较高的图像,通过局部选取roi的方式,建立缺陷数据库,训练三个深度分类网络,分别用于上、下表面和侧面缺陷检测;

65.2)利用训练好的分类网络对待检测零件进行外观缺陷检测,对于上、下、侧三个表面图像首先进行分块,每个图像块的大小与训练阶段选取roi区域大小相同,依次将图像块输入深度分类网络进行检测,最后对检测结果进行合并,得到缺陷位置与类别。

66.其次,二轴移动夹爪继续移动并放置待检测零件到第二工位,气缸带动旋转机构顶起待检测零件并旋转一周,布置在第二工位侧方的第二图像采集单元,包括同轴布置的线阵相机和同轴线阵照明光源,以及在第二工位下方布置的用于旋转待检测零件的旋转台,采集待检测零件侧面图像,并调用深度学习训练模型判断侧面是否存在缺陷及缺陷类

型;

67.再次,伺服电机驱动分度盘旋转,带动待检测零件到第三工位,布置在第三工位上方的第三图像采集单元,从上往下包括第二面阵相机和第二环形照明光源,采集待检测零件上表面图像,并调用深度学习训练模型判断侧面是否存在缺陷及缺陷类型。

68.然后,伺服电机驱动分度盘旋转,带动待检测零件到第四工位,布置在第四工位两侧的第四图像采集单元,包括相对布置的远心面阵相机和面阵照明光源,拍摄待检测零件侧面暗场轮廓图,使用轮廓尺寸检测方法,计算轮廓尺寸并判断是否合格;具体轮廓尺寸检测方法步骤如下:

69.1)相机标定,远心相机拍摄不同位置的标定板图像不少于3幅,采用单目标定算法得到远心相机的内外参数;

70.2)制作模板,采用远心相机,平行背光光源,拍摄待检测零件背光图像作为模板,提取并保存其边缘轮廓,记录所需检测的特征尺寸的图像坐标;

71.3)尺寸测量,采用远心相机,平行背光光源,拍摄待检测零件背光图像,使用制作的模板进行轮廓匹配,得到待检测零件相对于模板的位置偏移,对特征尺寸的图像坐标进行修正,得到当前图像中的特征位置,由标定的相机参数计算出特征尺寸。

72.最后,伺服电机驱动分度盘旋转,带动待检测零件到第五工位,四轴机械手收集到四个工位的判断信息,抓取待检测零件按照合格品、不合格品、待定品分类摆放到下料传送带、不合格品料盘、待定品料盘。

73.综上所述,本发明公开了一种回转体外观缺陷和轮廓尺寸检测装置及方法,属于机器视觉缺陷检测和测量技术领域,本发明的目的是解决小型高反光回转体待检测零件在实际运用人工检测和传统机器视觉技术中缺陷检测困难、效率低、准确率低的问题。其特点是搭建本发明提出的回转体外观缺陷和轮廓尺寸检测装置:首先将待检的批量待检测零件放置在上料传送带上以一定时间间隔步进式传送,红外对射式开关检测到待检测零件后,二轴移动夹爪夹取待检测零件移动到第一工位并停滞,第一图像采集单元拍摄待检测零件下表面图像,引入基于深度学习的缺陷检测技术判断是否存在缺陷及缺陷类型,然后二轴移动夹爪继续移动并放置待检测零件到第二工位,第二图像采集单元拍摄整个侧面展开图像,再使用相同方法判断是否存在缺陷及缺陷类型,其次伺服电机驱动分度盘旋转,带动待检测零件到第三工位,第三图像采集单元拍摄待检测零件上表面图像,判断是否存在缺陷及缺陷类型,然后伺服电机驱动分度盘旋转,带动待检测零件到第四工位,第四图像采集单元拍摄待检测零件侧面暗场轮廓图,计算轮廓尺寸并判断是否合格,最后伺服电机驱动分度盘旋转,带动待检测零件到第五工位,四轴机械手抓取待检测零件按照合格品、不合格品、待定品分类摆放到下料传送带、不合格品料盘、待定品料盘。本发明操作简单高效,缺陷检测和测量速度快、精度高,具有较强的环境适应性,能够在工业现场实现在线缺陷检测和尺寸测量,尤其适合小型回转体待检测零件的外观缺陷和轮廓尺寸在线检测。

74.本发明并不局限于上述实施例,在本发明公开的技术方案的基础上,本领域的技术人员根据所公开的技术内容,不需要创造性的劳动就可以对其中的一些技术特征作出一些替换和变形,这些替换和变形均在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1