适用不同地层的喷射混凝土回弹率试验装置及其试验方法

1.本发明涉及喷射混凝土室内试验技术领域,尤其涉及一种适用不同地层的喷射混凝土回弹率试验装置及其试验方法。

背景技术:

2.我国是世界上的建设大国,混凝土材料作为一种非可再生资源,随着建设工程数量的急剧增加,混凝土材料中的水泥、砂子、级配骨料已非常匮乏。同时,喷射混凝土在隧道、地铁、边坡和井巷工程等地上、地下支护工程中被广泛利用。然而,喷射混凝土施工质量关系到工程建设质量,甚至关系到工程建设成败。喷射混凝土质量受混凝土材料质量、混泥土配合比、外加剂、喷射角度、喷射速度、喷射界面特性及界面粗糙度等多种因素复杂作用。因此,研发一种适用不同地层的喷射混凝土回弹率试验装置及其试验方法,探究各个影响因素作用机理,进而降低喷射混凝土回弹率,提升喷射混凝土性能显得尤为重要。

技术实现要素:

3.本发明目的就是为了弥补已有技术的缺陷,提供一种适用不同地层的喷射混凝土回弹率试验装置及其试验方法。

4.本发明是通过以下技术方案实现的:一种适用不同地层的喷射混凝土回弹率试验装置,包括有控制台、搅拌仓、喷射墙、模型仓体、位于模型仓体底部的模型仓底座和位于模型仓体顶部的模型仓上盖,所述模型仓体的前侧面为敞开的,所述喷射墙位于模型仓体内部,喷射墙的一个端部固定连接有喷射墙角度控制轴,所述喷射墙角度控制轴穿出模型仓体的侧壁,且在喷射墙角度控制轴的端部安装有齿轮一,在所述模型仓底座内部安装有电机一,电机一的输出轴穿出模型仓底座,在电机一的输出轴的端部安装有齿轮二,齿轮一和齿轮二通过喷射墙角度控制带连接,电机一带动喷射墙角度控制轴转动,来改变喷射墙的角度,在所述的模型仓体的侧壁内侧安装有高速摄像机,所述的搅拌仓位于模型仓体的外部,搅拌仓通过输送管和输送泵连接有喷筒,喷筒端部连接有喷头,所述的喷头将搅拌仓内混凝土喷到喷射墙上,在所述的喷筒下面安装有喷筒角度控制装置,通过喷筒角度控制装置改变喷头喷射角度,在所述的模型仓底座内安装有回弹混凝土称重台,所述的输送泵、高速摄像机、电机一、喷筒角度控制装置和回弹混凝土称重台均通过信号线与控制台连接。

5.所述的喷筒角度控制装置包括有喷筒支座,电机二、喷筒角度控制轴和喷筒卡箍,所述的电机二安装在喷筒支座的下面,在所述的喷筒角度控制轴上安装有轴承,所述轴承安装在轴承座上,轴承座固定在喷筒支座上,喷筒卡箍卡在喷筒外面,喷筒卡箍外侧固定在喷筒角度控制轴的一端,在喷筒角度控制轴的另一端安装有齿轮三,在所述电机二的输出轴上安装有齿轮四,所述齿轮三和齿轮四通过喷筒角度控制带连接,在所述的喷筒角度控制轴上安装有转动角度传感器,所述电机二和转动角度传感器通过信号线与控制台连接,通过电机二带动喷筒角度控制轴转动,调节喷筒的角度。

6.在所述的模型仓上盖上设有模型仓通风窗。

7.所述的喷射墙与喷射墙角度控制轴通过螺栓连接。

8.一种适用不同地层的喷射混凝土回弹率试验方法,具体包括如下步骤:第一步,试验准备;基于不同水灰比、不同外加剂及不同级配骨料和不同纤维指标要求,对各类试验材料进行称重,根据试验方案要求,调整喷头角度、喷射压力、喷射墙类型;第二步,材料制备;将称重后的试验材料按试验方案中要求的放入搅拌仓顺序依次放入搅拌仓,并按照试验方案中要求的时间和速度进行搅拌混合;第三步,开始试验;通过控制台,启动输送泵、高速摄像机和回弹混凝土称重台,开始试验,喷头将搅拌仓内的混凝土喷射到喷射墙上,由转动角度传感器记录喷筒角度控制轴的旋转角度,由高速摄像机记录喷射混凝土回弹路径、回弹角度,由回弹混凝土称重台量取回弹混凝土质量,转动角度传感器、高速摄像机和回弹混凝土称重台分别将记录的数据发送给控制台;第四步,循环试验;根据试验方案要求,重复第一步至第三步;第五步,试验结果分析;对控制台监测的各项数据系统进行分析并归纳总结。

9.所述搅拌仓在整个试验过程持续进行搅拌混合。

10.根据试验方案要求进行更换喷射墙。

11.本发明的优点是:1、本发明根据喷射混凝土现场实际施工作业条件,开发了一种适用不同地层的喷射混凝土回弹率试验装置及其试验方法,能有效探究喷射混凝土施工过程中不同配比、不同喷头角度、不同喷射压力、不同喷射墙角度及类型条件下,喷射混凝土回弹率及回弹方向;2、本发明为进一步采取相应措施降低喷射混凝土回弹率、提升喷射混凝土性能提供了数据支撑,具有重要的理论意义和工程实际价值;3、本发明装置结构简单紧凑、成本低、可操作性强,同时本发明同样适用于纤维喷射混凝土的回弹率、喷射混凝土凝固过程及结石体性能试验,应用面广。

附图说明

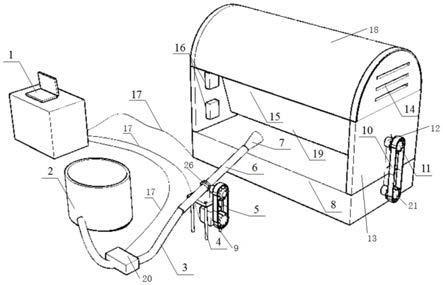

12.图1为本发明的结构示意图。

13.图2为喷筒角度控制装置结构图。

14.图3为本发明喷射墙与喷射墙角度控制轴和齿轮一的连接示意图。

15.图中标号:1控制台,2搅拌仓,3输送管,4喷筒支座,5喷筒角度控制带,6喷筒,7喷头,8模型仓底座,9电机二,10喷射墙角度控制带,11齿轮一,12喷射墙角度控制轴,13模型仓体,14模型仓通风窗,15喷射墙,16高速摄像机,17信号线,18模型仓上盖,19回弹混凝土称重,20输送泵,21齿轮二,22齿轮三,23喷筒角度控制轴,24齿轮四,25轴承,26喷筒卡箍,27轴承座。

具体实施方式

16.如图1、2、3所示,一种适用不同地层的喷射混凝土回弹率试验装置,包括有控制台1、搅拌仓2、喷射墙15、模型仓体13、位于模型仓体13底部的模型仓底座8和位于模型仓体13顶部的模型仓上盖18,所述模型仓体13的前侧面为敞开的,所述喷射墙15位于模型仓体13内部,喷射墙15的一个端部固定连接有喷射墙角度控制轴12,所述喷射墙角度控制轴12穿出模型仓体13的侧壁,且在喷射墙角度控制轴12的端部安装有齿轮一11,在所述模型仓底座8内部安装有电机一,电机一的输出轴穿出模型仓底座8,在电机一的输出轴的端部安装有齿轮二21,齿轮一11和齿轮二21通过喷射墙角度控制带10连接,电机一带动喷射墙角度控制轴12转动,来改变喷射墙15的角度,在所述的模型仓体13的侧壁内侧安装有高速摄像机16,所述的搅拌仓2位于模型仓体13的外部,搅拌仓2通过输送管3和输送泵20连接有喷筒6,喷筒6端部连接有喷头7,所述的喷头7将搅拌仓2内混凝土喷到喷射墙15上,在所述的喷筒6下面安装有喷筒角度控制装置,通过喷筒角度控制装置改变喷头7喷射角度,在所述的模型仓底座8内安装有回弹混凝土称重台19,所述的输送泵20、高速摄像机16、电机一、喷筒角度控制装置和回弹混凝土称重台19均通过信号线17与控制台1连接。

17.控制台1通过信号线17控制喷头7与喷射墙15的工作状态;所述喷头7通过控制台1控制混凝土的喷射压力、喷射宽度和喷射速度;所述喷头7的喷射角度通过喷筒角度控制轴5控制;所述高速摄像机16用来记录喷射混凝土回弹路径、回弹角度,所记录信息回传至控制台。所述回弹混凝土称重台19为电子称重台,称重信息回传至控制台。

18.所述的喷筒角度控制装置包括有喷筒支座4,电机二9、喷筒角度控制轴23和喷筒卡箍26,所述的电机二9安装在喷筒支座4的下面,在所述的喷筒角度控制轴23上安装有轴承25,所述轴承25安装在轴承座27上,轴承座27固定在喷筒支座4上,喷筒卡箍26卡在喷筒6外面,喷筒卡箍26外侧固定在喷筒角度控制轴23的一端,在喷筒角度控制轴23的另一端安装有齿轮三22,在所述电机二9的输出轴上安装有齿轮四24,所述齿轮三22和齿轮四24通过喷筒角度控制带5连接,在所述的喷筒角度控制轴23上安装有转动角度传感器,所述电机二9和转动角度传感器通过信号线与控制台1连接,通过电机二9带动喷筒角度控制轴23转动,调节喷筒的角度。

19.在所述的模型仓上盖18上设有模型仓通风窗14。

20.所述的喷射墙15与喷射墙角度控制轴12通过螺栓连接。

21.一种适用不同地层的喷射混凝土回弹率试验方法,具体包括如下步骤:第一步,试验准备;基于不同水灰比、不同外加剂及不同级配骨料和不同纤维指标要求,对各类试验材料进行称重,根据试验方案要求,调整喷头7角度、喷射压力、喷射墙类型;第二步,材料制备;将称重后的试验材料按试验方案中要求的放入搅拌仓顺序依次放入搅拌仓2,并按照试验方案中要求的时间和速度进行搅拌混合;第三步,开始试验;通过控制台,启动输送泵20、高速摄像机16和回弹混凝土称重台19,开始试验,喷头7将搅拌仓内的混凝土喷射到喷射墙15上,由转动角度传感器记录喷筒角度控制轴23的旋转角度,由高速摄像机16记录喷射混凝土回弹路径、回弹角度,由回弹混凝土称重台19量

取回弹混凝土质量,转动角度传感器、高速摄像机16和回弹混凝土称重台19分别将记录的数据发送给控制台;第四步,循环试验;根据试验方案要求,重复第一步至第三步;第五步,试验结果分析;对控制台1监测的各项数据系统进行分析并归纳总结。

22.所述搅拌仓2在整个试验过程持续进行搅拌混合。

23.根据试验方案要求进行更换喷射墙15。

24.为进一步说明一种适用不同地层的喷射混凝土回弹率试验装置的有益效果和使用方法,结合具体实施实例对该装置试验过程中有关参数和操作步骤做进一步说明,使操作者更加清楚。

25.采用一种适用不同地层的喷射混凝土回弹率试验装置进行混凝土回弹率试验时,应严格按照《水工喷射混凝土试验规程》(dl/t 5721-2015)、《岩土锚杆与喷射混凝土支护工程技术规范》(gb 50086-2015)及《喷射混凝土应用技术规程》(jgj/t 372-2016)要求,若试验时需添加速凝剂时,需按照《喷射混凝土用速凝剂》(gb/t 35159-2017)执行。

26.试验时,除需用到本发明一种适用不同地层的喷射混凝土回弹率试验装置外还需用到机械秤或电子秤,量程50kg~100kg,精度0.5~1g,钢尺,量程30~50cm,精度1mm。

27.第一步,试验准备;单次拌制不少于1m3喷射混凝土,喷射工艺采用湿喷工艺,灰骨比为1:3.5~4.0水灰比为0.4~0.5,砂率为50%~60%,纤维选用玄武岩短切纤维(纤维长度3mm),喷头7与喷射墙15间距按1.5m控制,喷头7角度按与水平线平行,喷射墙15角度垂直水平面,粗糙度ra取1000μm,喷射压力控制值取0.7mpa;第二步,材料制备;将水泥、粗骨料、细骨料、玄武岩短切纤维、按设计配合比称重并顺序倒入搅拌仓2,启动搅拌仓2,搅拌1min。加入设计要求的拌和用水,开动搅拌机,搅拌2min~3min。在拌和混凝土时,拌和间温度宜保持在20℃

±

5℃。对所拌制的混凝土拌和物应避免阳光照射及吹风;第三步,开始试验;通过控制台,启动输送泵20、高速摄像机16和回弹混凝土称重台19,开始试验,喷头7将搅拌仓内的混凝土喷射到喷射墙15上,喷射厚度值取100mm,份两次喷射完成,每次喷射50mm,时间间隔不宜超过5min,由高速摄像机16记录喷射混凝土回弹路径、回弹角度,由回弹混凝土称重台19量取回弹混凝土质量,并将记录的数据发送给控制台;第四步,循环试验;其余值控制不变,将喷头7角度逆时针旋转10

°

重复第一步至第三步;之后继续将喷头7角度逆时针旋转10

°

、10

°

、10

°

、10

°

,依次开展4组试验,喷头7每旋转10

°

需重复一次第一步至第三步;第五步,试验结果分析;导出控制台1接收到的高速摄像机16记录喷射混凝土回弹路径、回弹角度,由回弹混凝土称重台19量取回弹混凝土质量,分析确定配合比条件下,不同喷头7角度与喷射混凝

土回弹路径、回弹角度及回弹量之间的关系。

28.根据上述实施实例,可进一步研究不同配比、不同喷射压力、不同喷射墙角度及粗糙度条件下,喷射混凝土回弹路径、回弹角度及回弹量规律,进而指导施工,降低工程造价,提升工程建设的经济社会效益。

29.上述虽然结合附图对本发明的具体实施方式进行了描述,但并非对本发明保护范围的限制,所属领域技术人员应该明白,在本发明的技术方案的基础上,本领域技术人员不需要付出创造性劳动即可做出的各种修改或变形仍在本发明的保护范围以内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1