一种轧机立辊或导尺开口度标定方法与流程

1.本发明涉及轧钢技术领域,尤其涉及一种轧机立辊或导尺开口度标定方法。

背景技术:

2.轧钢生产过程中,对荒轧区域的立辊开口度及导尺开口度进行测量标定时,通常需要人工进入轧机进行操作;立辊开口度标定时,由于两侧立辊之间空间狭小,并且测量人员只能蹲在窄小的横梁上进行标定(横梁下面是较深的地沟),存在较大的安全隐患;同样,导尺开口度标定时,测量人员需要站在辊道上进行操作,同样存在安全隐患。同时,由于是人工测量且常采用卷尺作为测量工具,存在较大的测量误差,导致整体测量精度差,误差基本为2~3mm。

3.为此,需要设计一种较为轻便且测量精度较高的测量器具,使立辊开口度及导尺开口度标定过程更加安全便捷。

技术实现要素:

4.本发明提供了一种轧机立辊或导尺开口度标定方法,采用专用的数显测量装置进行测量,其结构简单,重量轻,操作方便、安全,测量精度高,测量结果可直观显示。

5.为了达到上述目的,本发明采用以下技术方案实现:

6.一种轧机立辊或导尺开口度标定方法,采用数显测量装置对立辊开口度或导尺开口度进行测量标定;具体过程如下:

7.1)制作数显测量装置;

8.数显测量装置由伸缩标尺、读数显示屏、支架、测量端板及水平仪组成;支架的底部设测量端板,测量端板的顶部设水平仪;伸缩标尺的内端与测量端板的内端连接组成测量标尺;伸缩标尺为电子标尺,其测量信号输出端通过电缆连接读数显示屏的信号输入端;读数显示屏设于支架的上部;测量时,测量标尺的实际测量值=伸缩标尺测量值+补偿值,补偿值为伸缩标尺零刻度线距测量端板对应端端面距离;

9.2)测量标定前的准备工作;

10.将立辊/导尺的开口度调至最大,将测量标尺的总长度调至比立辊/导尺的开口度小2~10mm,然后将测量标尺伸入立辊/导尺之间的待测量位置;测量标定过程中,支架由操作人员手握把持或通过辅助支架固定于轧机横梁上,并通过水平仪使测量标尺保持水平;

11.3)测量标定;

12.调整立辊/导尺的开口度使其逐渐缩小,在此过程中,两侧立辊/导尺与测量标尺的两端接触,并推动伸缩标尺的自由端内缩;通过读数显示屏读取测量标尺的实际测量值,达到标定值时停止立辊/导尺开口度调整动作;

13.4)测量标定后的现场清理工作;

14.操作完成后,将测量标尺自立辊/导尺之间取出,将数显测量装置整体移出轧机工作区域。

15.所述伸缩标尺、读数显示屏共同组成外接数显标尺,其中伸缩标尺采用动栅模块位移传感器,测量范围为0~500mm,测量精度为0.01mm。

16.所述水平仪为气泡水平仪。

17.所述伸缩标尺零刻度线距测量端板对应端端面距离的补偿值为整数值。

18.与现有技术相比,本发明的有益效果是:

19.1)采用专门设计的数显测量装置进行测量,其结构简单,重量轻,便于携带;

20.2)操作方便,测量结果人为因素影响小,对操作人员的要求不高;

21.3)测量人员无需钻入轧机或者站在辊道上进行测量,提高了测量过程的安全性;

22.4)测量精度高,测量偏差控制在0.5mm之内。

附图说明

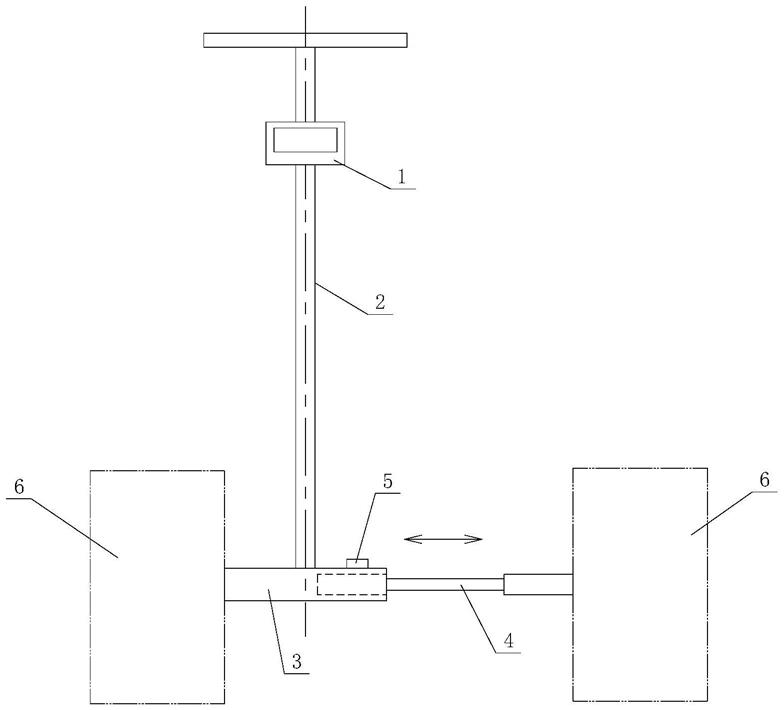

23.图1是本发明所述数显测量装置的结构示意图。

24.图中:1.读数显示屏 2.支架 3.测量端板 4.伸缩标尺 5.水平仪 6.立辊/导尺

具体实施方式

25.下面结合附图对本发明的具体实施方式作进一步说明:

26.一种轧机立辊或导尺开口度标定方法,采用数显测量装置对立辊开口度或导尺开口度进行测量标定;具体过程如下:

27.1)制作数显测量装置;

28.如图1所示,数显测量装置由伸缩标尺4、读数显示屏1、支架2、测量端板3及水平仪5组成;支架2的底部设测量端板3,测量端板3的顶部设水平仪5;伸缩标尺4的内端与测量端板3的内端连接组成测量标尺;伸缩标尺4为电子标尺,其测量信号输出端通过电缆连接读数显示屏1的信号输入端;读数显示屏1设于支架2的上部;测量时,测量标尺的实际测量值=伸缩标尺4测量值+补偿值,补偿值为伸缩标尺4零刻度线距测量端板3对应端端面距离;

29.2)测量标定前的准备工作;

30.将立辊/导尺的开口度调至最大,将测量标尺的总长度调至比立辊/导尺6的开口度小2~10mm,然后将测量标尺伸入立辊/导尺6之间的待测量位置;测量标定过程中,支架2由操作人员手握把持或通过辅助支架固定于轧机横梁上,并通过水平仪5使测量标尺保持水平;

31.3)测量标定;

32.调整立辊/导尺6的开口度使其逐渐缩小,在此过程中,两侧立辊/导尺6与测量标尺的两端接触,并推动伸缩标尺4的自由端内缩;通过读数显示屏1读取测量标尺的实际测量值,达到标定值时停止立辊/导尺6开口度调整动作;

33.4)测量标定后的现场清理工作;

34.操作完成后,将测量标尺自立辊/导尺6之间取出,将数显测量装置整体移出轧机工作区域。

35.所述伸缩标尺4、读数显示屏1共同组成外接数显标尺,其中伸缩标尺4采用动栅模块位移传感器,测量范围为0~500mm,测量精度为0.01mm。

36.所述水平仪5为气泡水平仪。

37.所述伸缩标尺4零刻度线距测量端板3对应端端面距离的补偿值为整数值。

38.本发明所述一种轧机立辊或导尺开口度标定方法实施时,如采用测量人员手持的方式进行测量,则在支架2上方设把手,方便手持操作。

39.所述伸缩标尺4、读数显示屏1可采用市售的外接数显标尺进行改造,根据测量需要,将读数显示屏1与伸缩标尺4之间的电缆加长。

40.所述伸缩标尺4零刻度线距测量端板3对应端端面距离的补偿值优选1m。

41.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

技术特征:

1.一种轧机立辊或导尺开口度标定方法,其特征在于,采用数显测量装置对立辊开口度或导尺开口度进行测量标定;具体过程如下:1)制作数显测量装置;数显测量装置由伸缩标尺、读数显示屏、支架、测量端板及水平仪组成;支架的底部设测量端板,测量端板的顶部设水平仪;伸缩标尺的内端与测量端板的内端连接组成测量标尺;伸缩标尺为电子标尺,其测量信号输出端通过电缆连接读数显示屏的信号输入端;读数显示屏设于支架的上部;测量时,测量标尺的实际测量值=伸缩标尺测量值+补偿值,补偿值为伸缩标尺零刻度线距测量端板对应端端面距离;2)测量标定前的准备工作;将立辊/导尺的开口度调至最大,将测量标尺的总长度调至比立辊/导尺的开口度小2~10mm,然后将测量标尺伸入立辊/导尺之间的待测量位置;测量标定过程中,支架由操作人员手握把持或通过辅助支架固定于轧机横梁上,并通过水平仪使测量标尺保持水平;3)测量标定;调整立辊/导尺的开口度使其逐渐缩小,在此过程中,两侧立辊/导尺与测量标尺的两端接触,并推动伸缩标尺的自由端内缩;通过读数显示屏读取测量标尺的实际测量值,达到标定值时停止立辊/导尺开口度调整动作;4)测量标定后的现场清理工作;操作完成后,将测量标尺自立辊/导尺之间取出,将数显测量装置整体移出轧机工作区域。2.根据权利要求1所述的一种轧机立辊或导尺开口度标定方法,其特征在于,所述伸缩标尺、读数显示屏共同组成外接数显标尺,其中伸缩标尺采用动栅模块位移传感器,测量范围为0~500mm,测量精度为0.01mm。3.根据权利要求1所述的一种轧机立辊或导尺开口度标定方法,其特征在于,所述水平仪为气泡水平仪。4.根据权利要求1所述的一种轧机立辊或导尺开口度标定方法,其特征在于,所述伸缩标尺零刻度线距测量端板对应端端面距离的补偿值为整数值。

技术总结

本发明涉及一种轧机立辊或导尺开口度标定方法,采用专用的数显测量装置进行测量,数显测量装置由伸缩标尺、读数显示屏、支架、测量端板及水平仪组成;其结构简单,重量轻,操作方便、安全,测量精度高,测量结果可直观显示;标定过程包括:1)制作数显测量装置;2)测量标定前的准备工作;3)测量标定;4)测量标定后的现场清理工作。场清理工作。场清理工作。

技术研发人员:陈兆刚 张晓博 刘鸿智 曹国屿 都松松 孙开宇 吕晓冬

受保护的技术使用者:本钢板材股份有限公司

技术研发日:2021.12.30

技术公布日:2022/5/17

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1