一种材料三维黏弹流变特性检测系统

1.本实用新型属于材料检测技术领域,具体涉及一种材料三维黏弹流变特性检测系统。

背景技术:

2.流变特性,即物体在外力作用下发生的应变与其压力之间随时间变化的关系,是力学特性研究的重要内容。这种应变与物体的性质和内部结构有关,也与物体内部质点之间相对运动状态有关。

3.气体冲击射流技术作为一种黏弹性检测手段,近年来已在医疗和农产品检测等诸多方面进行了探索性应用。但现有的检测方法主要存在以下问题,多数应用通常将气流冲击的压力作为整体研究,忽略了气流自喷嘴喷出后产生的扩散效应从而导致作用在样品表面形成的凹陷区域内各位置处压力的不同,因而导致实际的压力信息与形变信息测量不精准,从而致使材料的黏弹特性参数解析不精准,另外每次检测只能针对一个压力,导致检测过程较为繁琐。

4.为此本实用新型提供了一种材料三维黏弹流变特性检测系统,与传统检测方式最大的区别在于它的非接触性、可检测完全卸载状态的特性以及一次试验获取多个压力值与应变的关系,从而能够有效避免传统检测装置的不足。

技术实现要素:

5.为实现本实用新型之目的,采用以下技术方案予以实现:

6.一种材料三维黏弹流变特性检测系统,包括机体、气流产生系统、形变检测系统、压力检测系统、载物台系统和控制系统,其中:所述载物台系统、气流产生系统、形变检测系统、压力检测系统和控制系统均安装于机体上;压力检测系统包括压力传感器,所述压力传感器安装在载物台系统的载物台上,气流产生系统的气流喷嘴设置在载物台上部,形变检测系统包括3d激光探头,所述3d激光探头安装在气流喷嘴上部;所述控制系统用于控制气流产生系统、形变检测系统、压力检测系统、载物台系统的工作。

7.所述的检测系统,其中:所述机体包括前面板、后面板、左侧板、右侧板、顶板、底板、下安装板、中安装板、上安装板和连接板,其中前面板、后面板、左侧板、右侧板、顶板和底板构成机体壳体,前面板向后面板方向设有一凹入部;

8.所述的检测系统,其中:所述气流产生系统包括空气压缩机、空气过滤器、电气比例阀、电磁阀、气室组合和第一气路、第二气路和第三气路;所述空气压缩机与空气过滤器连接,所述空气过滤器经第一气路与电气比例阀连接,所述电气比例阀经第二气路与电磁阀连接,所述电磁阀经第三气路与气室组合连接,所述气室组合通过气室连接柱用螺母安装于中安装板上,气室组合容纳在前面板的凹入部中。

9.所述的检测系统,其中:所述形变检测系统包括3d激光探头、3d激光控制器、激光信号传输器和三坐标安装架,所述3d激光探头安装在三坐标安装架上,所述三坐标安装架、

3d激光控制器和激光信号传输器安装于中安装板上方,所述中安装板和前面板的凹入部的上面板均开有开口,所述3d激光探头向下设置并能从开口露出。

10.所述的检测系统,其中:所述载物台系统包括载物台、微型伸缩升降器和继电器;所述载物台连接在微型伸缩升降器的伸缩杆上,所述微型伸缩升降器安装于上安装板上;载物台容纳在前面板的凹入部中,且位于气室组合下方,所述中安装板、上安装板和前面板的凹入部的上面板均开有供伸缩杆和固定架插入的插入孔。

11.所述的检测系统,其中:所述压力检测系统包括压力传感器和压力信号放大器,所述压力传感器嵌在载物台上表面,压力传感器的中心与气室组合的石英喷嘴轴线正对;所述待测样品置于压力传感器上,位于气室组合下方。

12.所述的检测系统,其中:所述气流喷嘴开孔的横截面为圆形,所述喷嘴开孔结构满足以下公式:设开孔的入口半径为r1、出口半径为r2和喷嘴开孔长度为l,则:

[0013][0014]

其中,r为喷嘴开孔在轴向距离x处的断面半径。

附图说明

[0015]

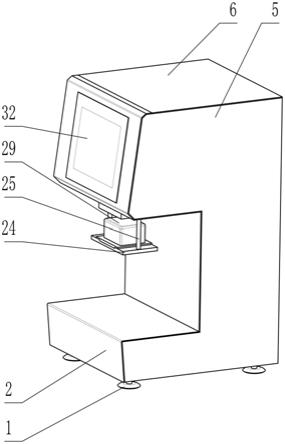

图1是材料三维黏弹流变特性检测系统的外部结构示意图;

[0016]

图2是材料三维黏弹流变特性检测系统的内部结构示意图;

[0017]

图3是本实用新型气室组合14结构示意图;

[0018]

图4是本实用新型石英喷嘴143的结构示意图;

[0019]

图5是本实用新型的局部放大结构示意图。

[0020]

附图标记:1

‑

地脚,2

‑

前面板,3

‑

后面板,4

‑

左侧板,5

‑

右侧板,6

‑

顶板,7

‑

下安装板,8

‑

中安装板,9

‑

上安装板,10

‑

连接板,11

‑

空气过滤器,12

‑

电气比例阀,13

‑

电磁阀,14

‑

气室组合,15

‑

气路ⅰ,16

‑

气路ⅱ,17

‑

气路ⅲ,18

‑

3d激光探头,19

‑

3d激光控制器,20

‑

激光信号传输器,21

‑

3d激光探头连接弯板,22

‑

3d激光探头连接直板,23

‑

三坐标安装架,24

‑

载物台,25

‑

微型伸缩升降器,26

‑

继电器,27

‑

压力传感器,28

‑

压力信号放大器,29

‑

待测样品,30

‑

微处理器,31

‑

信息处理模块,32

‑

触摸显示屏,33

‑

开关电源,34

‑

底板,141

‑

石英窗口,142

‑

气室主体,143

‑

石英喷嘴,144

‑

气室连接柱,231

‑

微分头,232

‑

安装面板,251

‑

固定架,252

‑

伸缩杆。

具体实施方式

[0021]

下面结合附图1

‑

5对本实用新型的具体实施方式进行详细说明。

[0022]

一种材料三维黏弹流变特性检测系统,包括机体、气流产生系统、形变检测系统、压力检测系统、载物台系统和控制系统,所述载物台系统、气流产生系统、形变检测系统、压力检测系统和控制系统均安装于机体上;所述控制系统用于控制气流产生系统、形变检测系统、压力检测系统、载物台系统的工作。

[0023]

所述机体包括地脚1、前面板2、后面板3、左侧板4、右侧板5、顶板6、底板34、下安装板7、中安装板8、上安装板9和连接板10,其中前面板2、后面板3、左侧板4、右侧板5、顶板6、底板34构成机体壳体,前面板2向后面板3方向设有一凹入部,地脚1安装在底板34上;下安装板7、中安装板8、上安装板9和连接板10安装在壳体内。

[0024]

所述气流产生系统包括空气压缩机(图中未示出)、空气过滤器11、电气比例阀12、电磁阀13、气室组合14和气路ⅰ15、气路ⅱ16和气路ⅲ17;所述空气压缩机与空气过滤器11连接,所述空气过滤器11经气路ⅰ15与电气比例阀12连接,所述电气比例阀12经气路ⅱ16与电磁阀13连接,所述电磁阀13经气路ⅲ17与气室组合14连接,所述空气过滤器11安装于后面板3上,所述电气比例阀12和电磁阀13安装于上安装板9上方,所述气室组合14通过气室连接柱144用螺母安装于中安装板8,气室组合14容纳在前面板2的凹入部中,气室连接柱144从前面板2凹入部上部的面板的安装孔插入后通过螺母安装在安装板8上。

[0025]

所述形变检测系统包括3d激光探头18、3d激光控制器19、激光信号传输器20、3d激光探头连接弯板21、3d激光探头连接直板22和三坐标安装架23;所述三坐标安装架由内部的三幅交叉滚子导轨和对应的三个微分头231及安装面板组成,所述3d激光探头18用螺栓经3d激光探头连接弯板21和3d激光探头连接直板22安装在三坐标安装架23的安装面板上,所述三坐标安装架23通过旋转微分头可以对安装面板进行三轴移动的微调,进而带动3d激光探头在三轴的空间移动微调,所述三坐标安装架23、3d激光控制器19和激光信号传输器20安装于中安装板8上方。所述中安装板8和前面板2的凹入部的上面板均开有开口,所述3d激光探头18向下设置并能从开口露出。

[0026]

所述载物台系统包括载物台24、微型伸缩升降器25和继电器26;所述微型伸缩升降器由内部微型直线电机、齿轮组合和外部的伸缩杆252和固定架251组成,所述载物台24连接在微型伸缩升降器25的伸缩杆252上,所述微型伸缩升降器25通过其固定架252用螺钉安装于上安装板9上;载物台24容纳在前面板2的凹入部中,且位于气室组合14下方。所述中安装板8、上安装板9和前面板2的凹入部的上面板均开有供伸缩杆252和固定架251插入的插入孔。继电器26安装在安装板9上。

[0027]

所述压力检测系统包括压力传感器27、压力信号放大器28;所述压力传感器27嵌在载物台24上表面,压力传感器27的中心与气室组合14的石英喷嘴143轴线正对;所述待测样品29置于压力传感器27上,位于气室组合14下方,压力传感器27用以实时监测待测样品29表面上的压力信息;

[0028]

所述控制系统包括微处理器30、信息处理模块31、触摸显示屏32。所述微处理器30经串口线与信息处理模块31连接,所述信息处理模块31与继电器26连接,信息处理模块31对继电器26写入高低两种不同状态的电压从而控制微型伸缩升降器25内部的直线电机正反转从而带动伸缩杆及伸缩杆连接的载物台24上下移动,所述信息处理模块31与电气比例阀12连接,通过信息处理模块31对电气比例阀12写入不同值的电压从而能够设定气流压力的大小,即电气比例阀被写入不同电压值后,电气比例阀的阀门开合程度就不一样,从而气流大小不一样,由此可产生不同的气流压力,所述信息处理模块31分别与压力信号放大器28和激光信号传输器20连接,从而接收压力传感器27检测的压力信息和3d激光探头18检测到的形变信息,信息处理模块31将压力信息与形变信息再返回至微处理器30,微处理器30将将形变信息在触摸显示屏32显示。

[0029]

优选的,所述3d激光探头18可检测多点形变信息,点数不少于8个点。

[0030]

优选的,所述空气压缩机工作压力不小于0.7mpa,如图3所示,所述气室组合14包括石英窗口141、气室主体142、石英喷嘴143及气室连接柱144,石英窗口141设置在气室主体142顶部,石英喷嘴143设置在气室主体142下部,石英窗口141和石英喷嘴143正对设置,所述石英窗口141、和石英喷嘴143的透光度不低于90%。3d激光探头18与石英窗口141正对设置。

[0031]

优选的,所述后面板3内部安装有开关电源33,用于将220v电压转换为24v电压供系统用电。

[0032]

优选的,所述石英喷嘴143开孔的横截面为圆形,上面大,下面小,所述石英喷嘴开孔结构满足以下公式:设143开孔的入口半径为r1、出口半径为r2和喷嘴开孔长度为l,则:

[0033][0034]

其中,r为喷嘴开孔在轴向距离x处的断面半径,单位为mm;按此公式设计的喷嘴能使气流在喷嘴中逐渐得到收缩,从而气体在喷嘴出口产生均匀的流动,因而气体作用在样品表面产生的压力分布更符合压力场分布模型。优选的,r1=4mm、r2=2mm、l=12mm。使用本技术所述的材料三维黏弹流变特性检测系统的具体过程如下:

[0035]

将待测样品29置于载物台24上嵌装的压力传感器27上,启动材料三维黏弹流变特性检测系统,通过微型伸缩升降器25带动载物台24上升下降,以控制样品29表面和石英喷嘴143的距离为10mm。

[0036]

利用空气压缩机对空气进行压缩增压,然后空气经过空气过滤器11被过滤掉水、油等杂质后进入电气比例阀12,微处理器30通过信息处理模块31对电气比例阀12写入电压值,从而进行设定电气比例阀的恒定压力,例如设定为0.06mpa,微处理器30控制电磁阀13导通,空气进入气室组合14并最终从石英喷嘴143喷出,作用于待测样品的表面29的表面一段时间。

[0037]

所述压力传感器27实时检测样品表面凹陷区域内的压力信息,所述压力信息经信号放大器28返回至微处理器30进行反馈,微处理器30根据反馈得到的实际压力值与理论上压力值进行比较,按照恒压调节模型对电气比例阀12进行增压或者减压操控,以维持待测样品29表面受到的压力恒定,气流加载一段时间后进行气流卸载,待测样品29表面不受气流作用,逐渐回复原形。

[0038]

所述3d激光探头18在气流加载和气流卸载的时间段内实时检测样品29表面凹陷区域内的形变信息,所述形变信息经激光信号传输器20返回至微处理器30进行反馈和存储。

[0039]

由于气体在喷出后会产生自发的扩散效应,形成逐渐扩张的圆锥形气柱,该气柱径向压力分布各不相同,因此待测样品30表面会产生不同程度的压缩变形,形成曲面凹坑,位于气室组合14正上方的3d激光探头18采集样品30表面曲面凹坑内不同位置处的形变信息,同时微处理器30根据压力传感器和气体冲击射流壁面压力场分布模型确定相应的曲面

凹坑各位置处所受压力信息,将形变信息和压力信息返回至微处理器27。气体作用在待测样品表面并维持一定时间,待测样品发生蠕变行为,微处理器27根据获得的不同点的形变信息和对应的压力信息转化为多条蠕变特性曲线,依据压力

‑

时间转换原则,将多条蠕变特性曲线进行水平和垂直移位转换为蠕变主曲线;微处理器27根据蠕变主曲线进行广义开尔文模型拟合从而最终获得待测样品30的蠕变柔量等三维黏弹流变特性参数。

[0040]

通过本实用新型,能够通过压力—时间转换原则利用一次试验获取多个压力值与应变的关系,进行蠕变主曲线的合成及多要素开尔文模型的拟合从而精确解析材料的蠕变柔量、各阶弹性模量、各阶黏度等三维黏弹特性参数。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1