一种电气测试治具的制作方法

1.本技术涉及电气测试技术领域,特别涉及一种电气测试治具。

背景技术:

2.现有的一种大尺寸电视接口连接电路板的长度为920mm,其长度较长,而一般传统的测试治具的探针是通过在测试基板的上方和下方植针,较长的测试基板很容易发生翘曲或者在放置时发生位置的偏移,从而导致探针在测试时扎伤连接器,并且测试结果不准确。

技术实现要素:

3.本实用新型提供了一种电气测试治具,能够防止测试过程中探针扎伤连接器,并且能够获取准确的测试结果。

4.为了达到上述目的,本实用新型提供一种电气测试治具,包括:

5.基座,所述基座具有用于固定测试基板并对所述测试基板进行测试的测试工位;

6.安装于所述测试工位的多组探针组件,当所述测试基板固定于所述测试工位时,所述探针组件与所述测试基板上的连接器一一对应,每一组探针组件包括相对设置的第一探针和第二探针,所述第一探针和所述第二探针分别位于所述测试基板沿宽度方向的两侧,且所述第一探针与所述第二探针可相对所述测试基板移动以使所述第一探针以及所述第二探针分别与所述连接器沿所述测试基板的宽度方向的两侧的测试点接触;

7.用于控制所述探针组件移动的移动机构。

8.上述电气测试治具,将测试基板固定于测试工位,测试基板上设有多个连接器,并且连接器沿测试基板宽度方向的两侧均设置测试点,每一组探针组件包括分别位于测试基板两侧的第一探针和第二探针,当对测试基板进行测试时,移动机构移动第一探针和第二探针分别朝向测试基板移动,从而与测试点接触,当完成测试后,第一探针和第二探针分别朝远离测试基板的方向移动,再更换测试基板,重复进行上述测试过程。由于第一探针和第二探针分别与测试基板位于侧边的测试点接触,避免了扎伤连接器本体的情况,并且保证了测试结果的准确性。

9.因此,本实用新型提供的电气测试治具,通过设置探针组件对测试基板的两侧植针,能够防止测试过程中探针扎伤连接器,并且能够获取准确的测试结果。

10.优选地,还包括可沿所述第一探针与所述第二探针的排列方向移动的压块组件,所述压块组件位于所述测试基板背离所述基座的一侧,且所述压块组件具有导向面以当所述压块组件移动至所述测试基板表面时,对所述测试基板翘起的部分下压以使得所述测试基板与所述基座平行。

11.优选地,所述压块组件包括与所述探针组件一一对应的压块,且所述压块具有用于避让所述连接器的凹槽。

12.优选地,所述移动机构还可用于控制所述压块组件沿所述第一探针与所述第二探针的排列方向移动。

13.优选地,所述移动机构包括与所述探针组件一一对应的移动装置,所述移动装置为双气缸移动机构,所述双气缸移动机构包括用于控制所述探针组件移动的第一气缸和用于控制所述压块移动的第二气缸。

14.优选地,所述导向面为与所述基座之间呈一定角度的斜面结构,所述角度为20

‑

60

°

。

15.优选地,还包括与所述探针组件连接的控制模块,所述控制模块还连接于显示屏,以用于将所述探针组件的测试结果通过所述显示屏进行显示。

16.优选地,还包括与所述控制模块连接的计数模块,所述计数模块还连接于所述显示屏,以用于将测试结果为合格的测试基板的数量和/或测试结果为不合格的测试基板的数量通过所述显示屏进行显示。

17.优选地,所述控制模块还连接于所述移动机构,以用于当所述测试基板的测试结果为不合格时,停止所述移动机构的动作。

附图说明

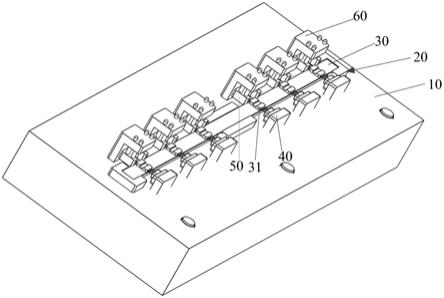

18.图1为本实用新型中电气测试治具的一种整体结构示意图;

19.图2为本实用新型中电气测试治具的一种放大结构示意图;

20.图3为本实用新型中探针组件与测试治具的一种结构示意图。

21.图中:

22.10

‑

基座;20

‑

测试工位;30

‑

测试基板;31

‑

连接器;40探针组件;41

‑

第一探针;42

‑

第二探针;50

‑

压块;51

‑

导向面;52

‑

凹槽;60

‑

移动机构;70

‑

控制模块;80

‑

显示屏。

具体实施方式

23.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

24.请参考图1及图3,本实用新型提供了一种电气测试治具,包括:

25.基座10,基座10上设有用于固定测试基板30并对测试基板30进行测试的测试工位20;

26.安装于测试工位20的多组探针组件40,当测试基板30固定于测试工位20时,探针组件40与测试基板30上的连接器31一一对应,每一组探针组件40包括相对设置的第一探针41和第二探针42,第一探针41和第二探针42分别位于测试基板30沿宽度方向的两侧,且第一探针41与第二探针42可相对测试基板30移动以使第一探针41以及第二探针42分别与连接器31沿测试基板30的宽度方向的两侧的测试点接触;

27.用于控制探针组件40移动的移动机构60。

28.上述电气测试治具,将测试基板30固定于测试工位20,测试基板30上设有多个连接器31,并且连接器31沿测试基板30宽度方向的两侧均设置测试点,每一组探针组件40包括分别位于测试基板30两侧的第一探针41和第二探针42,当对测试基板30进行测试时,移动机构60移动第一探针41和第二探针42分别朝向测试基板30移动,从而与测试点接触,当

完成测试后,第一探针41和第二探针42分别朝远离测试基板30的方向移动,再更换测试基板30,重复进行上述测试过程。由于第一探针41和第二探针42分别与测试基板30位于侧边的测试点接触,避免了扎伤连接器31本体的情况,并且保证了测试结果的准确性。

29.因此,本实用新型提供的电气测试治具,通过设置探针组件40对测试基板30的两侧植针,能够防止测试过程中探针扎伤连接器31,并且能够获取准确的测试结果。

30.在一些实施例中,本实用新型中的电气测试治具还可包括压块组件,上述压块组件位于测试基板30背离基座10的一侧,且可沿第一探针41与第二探针42的排列方向移动,且压块组件具有导向面51,用于当压块组件移动至测试基板30表面时,对测试基板30翘起的部分下压,从而使得测试基板30与基座10平行。本技术中通过设置具有导向面51的压块组件,当压块组件在移动的过程中,导向面51能够逐步下压测试基板30翘起的部分,并最终使得测试基板30与基座10之间完全平行,从而确保第一探针41和第二探针42定位准确,避免了人员作业导致的误判,也可避免撞伤基板。

31.一种实现方式中,如图1或图2所示,上述压块组件可包括与探针组件40一一对应的压块50,且每一个压块50具有用于避让测试基板30上连接器31的凹槽52,如图2所示,通过设置凹槽52,可避免压块50在移动过程中碰撞到连接器31,从而撞伤连接器31的情况,并且通过设置与探针组件40一一对应的压块50,可保证每一组探针组件40在测试过程中,第一探针41和第二探针42定位准确,从而保证了准确的测试结果。

32.具体地,上述导向面51可以是压块50朝向测试基板30的一端、与基座10之间呈一定角度的斜面结构,并且上述角度范围在20

‑

60

°

,通过上述斜面结构,能够保证在对测试基板30翘起部分下压时,逐步进行,从而保证测试基板30在下压后与基座10之间平行。

33.一种实现方式中,上述用于控制探针组件40移动的移动机构60还可用于控制压块组件沿第一探针41与第二探针42的排列方向移动,可选的,上述移动机构60可包括与探针组件40一一对应的移动装置,该移动装置为双气缸移动机构60,且上述双气缸移动机构60包括用于控制探针组件40移动的第一气缸以及用于控制压块50移动的第二气缸。具体地,在测试过程中,上述双气缸设定好先后顺序,先利用第二气缸移动压块50对测试基板30进行固定,再利用第一气缸移动探针组件40与连接器31上的测试点进行接触,从而确保了测试基板30定位以及探针组件40定位的精度,提高了测试的直通率。

34.现有的很多测试治具中,一般生产模式为人员ccd检查,该生产模式工作效率低,且不良有流出的风险。

35.基于此,一种实现方式中,如图3所示,本实用新型中的电气测试治具还包括与探针组件40连接的控制模块70,该控制模块70还连接于显示屏80,以用于将探针组件40的测试结果通过显示屏80进行显示。本技术中通过设置模块将测试结果通过显示屏80进行显示,能够自动将测试结果告知作业人员,从而便于作业人员及时了解测试结果。

36.进一步地,本实用新型中的电气测试治具还包括与控制模块70连接的计数模块(图中未示出),同时计数模块还连接于显示屏80,以用于将测试结果为合格的测试基板30的数量和/或测试结果为不合格的测试基板30的数量通过显示屏80进行显示。本技术中通过将测试基板30合格的数量以及不合格的数量分别统计,并通过显示屏80进行显示,便于每个时段做良品基板以及不良品基板的数量与实物盘点对比。

37.进一步地,上述控制模块70还与移动机构60连接,以用于当测试基板30的测试结

果为不合格时,停止移动机构60的动作。即上述控制模块70在测试基板30的测试结果为不合格时,能够将测试治具锁定,从而避免不良品基板流出。其中,作为一种实施方案,当测试治具锁定时,必须由管理者复位以及密码解锁才能取出基板,从而避免不良流出,方便管理。

38.显然,本领域的技术人员可以对本实用新型实施例进行各种改动和变型而不脱离本实用新型的精神和范围。这样,倘若本实用新型的这些修改和变型属于本实用新型权利要求及其等同技术的范围之内,则本实用新型也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1