一种工件六面孔检测机构的制作方法

1.本实用新型涉及产品检测领域,具体涉及一种工件六面孔检测机构。

背景技术:

2.目前,在对一些工件进行检测时,多数使用人工检测产品有无少孔,或加工的孔是否贯通,其效率低,人员容易疲劳,且检测容易漏检、检测工具的精度主要依托人员的负责任态度。

3.鉴于以上不足,有必要提供一种实现自动化式的准确检测工件六个面的孔的设备,用来提高检测效率。

技术实现要素:

4.本实用新型的目的是提供一种工件六面孔检测机构用于提高工件六个面上的通孔加工效果的检测速度。

5.为解决上述的技术问题,本实用新型的一种工件六面孔检测机构,包括六面设有通孔的立方形工件,其特征在于,还包括:两组对称设置的第一底座和第二底座,并位于同一水平面上,所述第一底座与第二底座之间由左至右依次设置有前后检测工位、上下检测工位、工件转移工位和左右检测工位,所述第一底座左侧设置有第一导轨,所述第一导轨上安装有一组可左右移动的第一夹具,所述第一导轨右侧设置有左右测孔机构,所述第二底座由左至右依次设置有前后测孔机构,上下测孔机构和第二导轨,所述第二导轨上安装有一组可左右移动的第二夹具,所述第一夹具可通过第一导轨在前后检测工位、上下检测工位和工件转移工位之间移动,所述第二夹具可通过第二导轨在工件转移工位和左右检测工位之间移动,所述第一夹具为左右开合,所述第二夹具为上下开合,所述前后测孔机构位于前后检测工位,所述前后测孔机构包括第一气压伸缩缸,所述第一气压伸缩缸安装于第二底座上,所述第一气压伸缩缸伸缩端设置有第一测孔器,所述第一测孔器位于工件前部,所述上下测孔机构位于上下检测工位上,所述上下测孔机构包括悬臂,所述悬臂一端固定于第二底座上,所述悬臂另一端下方设置有第二气压伸缩缸,所述第二气压伸缩缸伸缩端设置有第二测孔器,所述第二测孔器位于工件的上方,所述左右测孔机构位于左右检测工位上,所述左右测孔机构包括连接臂,所述连接臂一端固定于第一底座上,所述连接臂另一端的左侧固定有第三气压伸缩缸,所述第三气压伸缩缸伸缩端设置有第三测孔器,所述第三测孔器位于工件的右侧。所述第一气压伸缩缸、第二气压伸缩缸和第三气压伸缩缸上设置有压力传感器,所述第一测孔器、第二测孔器与第三测孔器为同一型号的测孔器。

6.进一步的,所述第一测孔器包括:基座、所述基座顶部中央设置有连接头,所述连接头与第一气压伸缩缸伸缩端连接,所述基座上设置有若干个上下贯通的检测孔,并位于连接头外侧,所述检测孔上安装有检测杆,所述检测杆顶端与基座顶部端面平齐。

7.更进一步的,所述检测孔中部两侧开设有缓冲槽,所述检测杆上部设置有凸台,所述凸台放置于缓冲槽下端,所述凸台上方设置有伸缩弹簧。

8.更进一步的,所述基座四周包裹有方框形支架,所述支架任意一端设置有摄像头。

9.更进一步的,所述基座上的检测孔的数量与工件前后面的通孔的数量一致,并且每个检测孔与每个对应的通孔同心设置。

10.更进一步的,所述检测杆长度大于通孔与检测孔长度之和。

11.采用以上结构后相对于现有技术,具有以下有益效果:

12.本实用新型公开一种工件六面孔检测机构,与现有的人工测量方式对比,本实用新型能够准确的检测出产品的缺陷,避免了人员疲劳或者漏检工件等问题,并且本实用新型结构操作简单,其维护方便,制造成本低。

附图说明

13.下面结合附图和具体实施方式对本实用新型作进一步详细的说明。

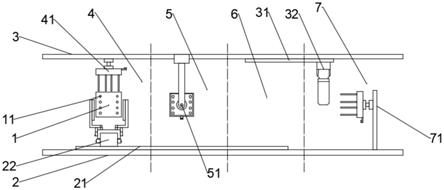

14.图1为本实用新型一种工件六面孔检测机构的工件位于前后检测工位的示意图;

15.图2为本实用新型一种工件六面孔检测机构的工件位于上下检测工位的示意图

16.图3为本实用新型一种工件六面孔检测机构的工件位于工件转移工位的示意图;

17.图4为本实用新型一种工件六面孔检测机构的工件位于左右检测工位的示意图;

18.图5为本实用新型一种工件六面孔检测机构的第一测孔器的剖面示意图;

19.图中:1-工件、11-通孔、2-第一底座、3-第二底座、4-前后检测工位、5-上下检测工位、6-工件转移工位、7-左右检测工位、21-第一导轨、22-第一夹具、71-左右测孔机构、41-前后测孔机构、51-上下测孔机构、31-第二导轨、32-第二夹具、411第一气压伸缩缸、412-第一测孔器、511-悬臂、512-第二气压伸缩缸、513-第二测孔器、711-连接臂、712-第三气压伸缩缸、713-第三测孔器、81-基座、82-连接头、83-检测孔、84-检测杆、85-缓冲槽、86-凸台、87-伸缩弹簧、88-支架、89-摄像头。

具体实施方式

20.以下描述和附图充分地示出本实用新型的具体实施方案,以使本领域的技术人员能够实践它们。其他实施方案可以包括结构的、逻辑的、电气的、过程的以及其他的改变。实施例仅代表可能的变化。除非明确要求,否则单独的部件和功能是可选的,并且操作的顺序可以变化。一些实施方案的部分和特征可以被包括在或替换其他实施方案的部分和特征。本实用新型的实施方案的范围包括权利要求书的整个范围,以及权利要求书的所有可获得的等同物。

21.如图1-5所示,一种工件六面孔检测机构,包括六面设有通孔11的立方形工件1,其特征在于,还包括:两组对称设置的第一底座2和第二底座3,并位于同一水平面上,所述第一底2座与第二底座3之间由左至右依次设置有前后检测工位4、上下检测工位5、工件转移工位6和左右检测工位7,所述第一底座2左侧设置有第一导轨21,所述第一导轨21上安装有一组可左右移动的第一夹具22,所述第一导轨21右侧设置有左右测孔机构71,所述第二底座3由左至右依次设置有前后测孔机构41,上下测孔机构51和第二导轨31,所述第二导轨31上安装有一组可左右移动的第二夹具32,所述第一夹具22可通过第一导轨21在前后检测工位4、上下检测工位5和工件转移工位6之间移动,所述第二夹具32可通过第二导轨31在工件转移工位6和左右检测工位7之间移动,所述第一夹具22为左右开合,所述第二夹具32为上

下开合,所述前后测孔机构41位于前后检测工位4上,所述前后测孔机构41包括第一气压伸缩缸411,所述第一气压伸缩缸411安装于第二底座3上,所述第一气压伸缩缸411伸缩端设置有第一测孔器412,所述第一测孔器412位于工件1前部,所述上下测孔机构51位于上下检测工位5上,所述上下测孔机构51包括悬臂511,所述悬臂511一端固定于第二底座3上,所述悬臂511另一端下方设置有第二气压伸缩缸512,所述第二气压伸缩缸伸512缩端设置有第二测孔器513,所述第二测孔器513位于工件1的上方,所述左右测孔机构71位于左右检测工位7上,所述左右测孔机构71包括连接臂711,所述连接臂711一端固定于第一底座2上,所述连接臂711另一端的左侧固定有第三气压伸缩缸712,所述第三气压伸缩缸712伸缩端设置有第三测孔器713,所述第三测孔器713位于工件1的右侧。所述第一气压伸缩缸411、第二气压伸缩缸512和第三气压伸缩缸712上设置有压力传感器,所述第一测孔器412、第二测孔器513与第三测孔器713为同一型号的测孔器。

22.进一步的,所述第一测孔器412包括:基座81、所述基座81顶部中央设置有连接头82,所述连接头82与第一气压伸缩缸411伸缩端连接,所述基座81上设置有若干个上下贯通的检测孔83,并位于连接头82外侧,所述检测孔上安装有检测杆84,所述检测杆84顶端与基座81顶部端面平齐。

23.更进一步的,所述检测孔83中部两侧开设有缓冲槽85,所述检测杆上部设置有凸台86,所述凸台86放置于缓冲槽85下端,所述凸台上方设置有伸缩弹簧87。通过缓冲槽与伸缩弹簧的设置可以有效防止检测杆在检测到未加工完成的通孔时碰坏检测杆。

24.更进一步的,所述基座81四周包裹有方框形支架88,所述支架88任意一端设置有摄像头89。

25.更进一步的,所述基座上的检测孔83的数量与工件前后面的通孔11的数量一致,并且每个检测孔83与每个对应的通孔11同心设置。

26.更进一步的,所述检测杆84长度大于通孔11与检测孔83长度之和。

27.工作时,外部机械手将工件放置于前后检测工位并通过第一夹具夹紧,然后通过第一导轨移动到第一测孔器正前方的设定位置,此时第一气压伸缩缸推动第一测孔器向前移动使得第一测孔器上的检测杆深入工件前表面上的通孔中,如果通孔加工不完整遇到阻力第一气压伸缩缸上的压力传感器检测到压力从而停止第一气压缸移动,同时摄像头检测到基座表面上有检测杆伸出基座表面,说明工件通孔加工不合格,此时第一气压伸缩缸拉动第一测孔器退回到初始位置,然后外部机械手将加工不合格的工件移走,若通孔加工完整,则检测杆穿过通孔,当基座与工件前端表面触碰后第一气压伸缩缸拉动第一测孔器退回到初始位置,此时第一夹具夹持工件通过第一导轨移动到上下检测工位并通过上下测孔机构检测工件上下表面的通孔是否加工完整,检测不通过时则由外部机械手移走,若检测通过则第一夹具夹持工件通过第一导轨移动到工件转移工位,与第二夹具配合把工件由第一夹具转移到第二夹具上,转移完成后,第二夹具带动工件通过第二导轨移动到左右检测工位,并通过左右测孔机构检测工件左右表面的通孔是否加工完整。

28.本实用新型公开一种工件六面孔检测机构,与现有的人工测量方式对比,本实用新型能够准确的检测出工件上的通孔是否有加工缺陷,避免了人员疲劳或者漏检工件等问题,并且本实用新型结构操作简单,其维护方便,制造成本低。

29.虽然以上描述了本实用新型的具体实施方式,但是本领域熟练技术人员应当理

解,这些仅是举例说明,可以对本实施方式作出多种变更或修改,而不背离本实用新型的原理和实质,本实用新型的保护范围仅由所附权利要求书限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1